Método de preparación de 1,3-butadieno utilizando un catalizador mixto de ferrita de manganeso preparado mediante coprecipitación.

Método de preparación de 1,3-butadieno utilizando un catalizador mixto de ferrita de manganeso,

que comprende:

(A) proporcionar un gas mixto de una mezcla de C4, aire y vapor como reactante;

(B) hacer pasar de forma continua al reactante a través de una capa de catalizador soportada con un catalizador mixto de ferrita de manganeso para llevar a cabo una reacción de deshidrogenación oxidativa y

(C) obtener 1,3-butadieno a partir de la capa de catalizador,

en el que el catalizador mixto de ferrita de manganeso se prepara

(A) proporcionando una solución acuosa de precursores que incluye un precursor de manganeso y un precursor de hierro, en la que la relación atómica de hierro (Fe) con respecto a manganeso (Mn) es de 1,8 a 2,4, en el que el precursor de hierro se selecciona entre el grupo que comprende cloruro ferroso tetrahidratado, 15 cloruro ferroso hexahidratado, cloruro ferroso dihidratado, cloruro férrico hexahidratado, nitrato ferroso hexahidratado, nitrato ferroso nonahidratado, nitrato férrico hexahidratado y nitrato férrico nonahidratado, y el precursor de manganeso se selecciona entre el grupo que comprende cloruro manganoso, cloruro manganoso tetrahidratado, cloruro mangánico, tetracloruro de manganeso, nitrato de manganeso hexahidratado, nitrato de manganeso tetrahidratado y nitrato de manganeso monohidratado;

(B) mezclando la solución acuosa de precursores con una solución alcalina que tiene una concentración molar de 1,5 a 4,0 M a una temperatura de 10 a 40°C para formar una solución coprecipitada;

(C) lavando y filtrando la solución coprecipitada para obtener un catalizador sólido;

(D) secando el catalizador sólido a de 70 a 200°C; y

(E) tratando térmicamente el catalizador sólido seco a de 350 a 800°C;

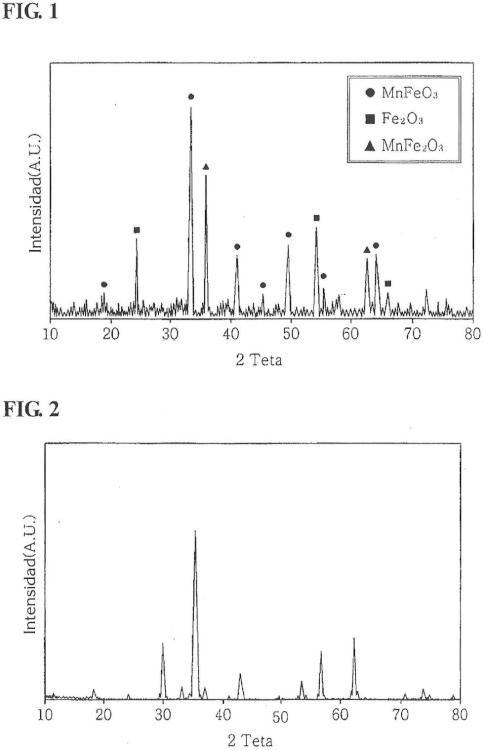

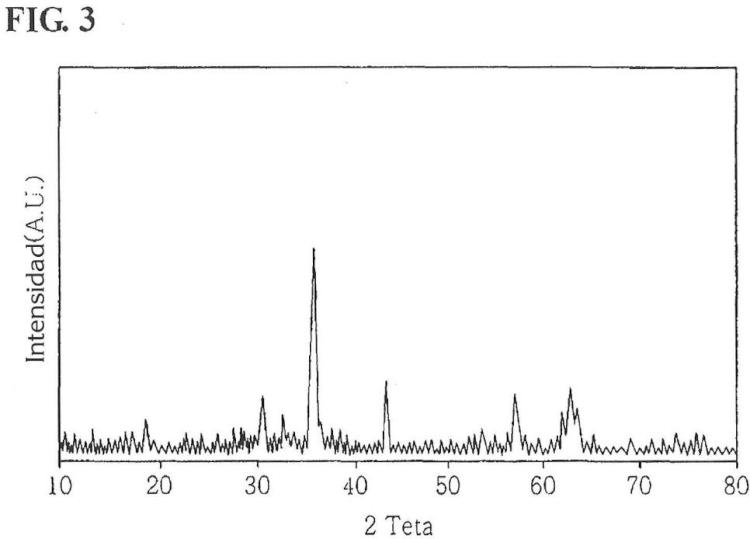

y en el que el catalizador mixto de ferrita de manganeso comprende óxido de hierro (a-Fe2O3) y óxido de hierro y manganeso (MnFeO3), y el catalizador tiene picos en intervalos de 2-teta de 18,78 ~ 18,82, 24,18 ~ 24,22, 33,2 ~ 33,24, 35,64 ~ 35,68, 40,9 ~ 40,94, 45,22 ~ 45,26, 49,56 ~ 49,6, 54,22 - 54,26, 55,24 ~ 55,28, 57,92 ~ 57,96, 62,56 - 62,6, 64,04 ~ 64,08, 66,02 ~ 66,06, 72,16 ~ 72,2 y 75,78 - 75,82 en análisis por difracción de rayos X con Cu-Ka, l ≥ 1,54056 Å.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/KR2008/006568.

Solicitante: SK INNOVATION CO., LTD.

Nacionalidad solicitante: República de Corea.

Dirección: 99, Seorin-dong, Jongro-gu Seoul 110-110 REPUBLICA DE COREA.

Inventor/es: OH, SEUNG, HOON, KIM,TAE JIN, CHUNG,YOUNG MIN, KWON,YONG TAK, LEE,SEONG JUN, KO,MIN SU, KIM,YONG SEUNG, SONG,IN KYU.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J23/84 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 23/00 Catalizadores que contienen metales, óxidos o hidróxidos metálicos no previstos en el grupo B01J 21/00 (B01J 21/16 tiene prioridad). › con arsénico, antimonio, bismuto, vanadio, niobio, tántalo, polonio, cromo, molibdeno, tungsteno, manganeso, tecnecio o renio.

PDF original: ES-2519471_T3.pdf

Fragmento de la descripción:

Método de preparación de 1, 3-butadieno utilizando un catalizador mixto de ferrita de manganeso preparado mediante coprecipitación [Sector técnico]

La presente invención se refiere a un método de preparación de 1, 3-butadieno utilizando un catalizador mixto de ferrita de manganeso, según la reivindicación 1, a través de una reacción de deshidrogenación oxidativa, en la que una mezcla de C4 barata que contiene n-buteno, n-butano y otras impurezas, se utiliza directamente como reactante sin realizar un proceso adicional de separación de n-butano o extracción de n-buteno.

[Antecedentes técnicos]

El 1, 3-butadieno, cuya demanda se está incrementando en mercados petroquímicos, se produce a través de un proceso de craqueo de nafta, una reacción de deshidrogenación directa de n-buteno, o una reacción de deshidrogenación oxidativa de n-buteno, y se suministra, a continuación, al mercado petroquímico. Entre ellos, el proceso de craqueo de nafta supone el 90% o más del suministro de butadieno, pero es problemático ya que deben establecerse nuevos centros de craqueo de nafta (NCC) para satisfacer la creciente demanda de butadieno, y ya que otras materias primas petroquímicas básicas aparte de butadieno son producidas excesivamente, puesto que el proceso de craqueo de nafta no es un proceso para producir solamente butadieno. Además, la reacción de deshidrogenación directa de n-buteno es problemática ya que es desfavorable termodinámicamente, y ya que se requieren condiciones de elevada temperatura y baja presión, puesto que es una reacción endotérmica, de modo que el rendimiento es muy bajo, con el resultado de que no es adecuado como proceso comercial [L.M. Madeira, M.F. Portela, Catal. Rev., volumen 44, página 247 (2002) ].

La reacción de deshidrogenación oxidativa de n-buteno, que es una reacción para formar 1, 3-butadieno y agua haciendo reaccionar n-buteno con oxígeno, es ventajosa ya que se forma agua estable como producto, de modo que la reacción es termodinámicamente favorable y la temperatura de reacción puede rebajarse. Por lo tanto, un proceso de producción de 1, 3-butadieno a través de la reacción de deshidrogenación oxidativa de n-buteno puede ser un proceso alternativo eficaz para producir solamente butadieno. En particular, cuando se utiliza una mezcla de C4-refinado-3 o una mezcla de C4 que contiene impurezas, tales como n-butano y similares, como la fuente de suministro de n-buteno, existe una ventaja ya que el exceso de fracciones de C4 pueden convertirse en productos con un alto valor añadido. Específicamente, la mezcla de C4-refinado-3, que es un reactante utilizado en la presente invención, es una fracción de C4 barata obtenida separando compuestos útiles de una mezcla de C4 producida a través de craqueo de nafta. Más específicamente, una mezcla de C4-refinado-1 es una mezcla obtenida separando 1, 3-butadieno de una mezcla de C4 producida a través de craqueo de nafta, una mezcla de C4-refinado-2 es una mezcla obtenida separando iso-butileno de la mezcla de C4-refinado-1, y una mezcla de C4-refinado-3 es una mezcla obtenida separando 1-buteno de la mezcla de C4-refinado-2. Por lo tanto, la mezcla de C4-refinado-3 o la mezcla de C4 en su mayor parte incluyen 2-buteno (trans-2-buteno y cis-2-buteno) , n-butano y 1-buteno.

Tal como se ha descrito anteriormente, la reacción de deshidrogenación oxidativa de n-buteno (1-buteno, trans-2buteno, cis-2-buteno) es una reacción para formar 1, 3-butadieno y agua haciendo reaccionar n-buteno con oxígeno. Sin embargo, en la reacción de deshidrogenación oxidativa de n-buteno, muchas reacciones secundarias tales como oxidación completa etc., están predichas puesto que se utiliza oxígeno como reactante. Por esta razón, es muy importante desarrollar un catalizador que pueda suprimir estas reacciones secundarias en la mayor medida posible y que tenga una elevada selectividad por 1, 3-butadieno. Los ejemplos de catalizadores utilizados actualmente para la reacción de deshidrogenación oxidativa de n-buteno incluyen un catalizador a base de ferrita [M.A. Gibson, J.W. Hightower, J. Catal., volumen 41, página 420 (1976) / W.R. Cares, J.W. Hightower, J. Catal., volumen 23, página 193 (1971) / R.J. Rennard, W.L. Kehl, J. Catal., volumen 21, página 282 (1971) ], un catalizador a base de estaño [Y.M. Bakshi, R.N. Gur'yanova, A.N. Mal'yan, A.I. Gel'bshtein, Petroleum Chemistr y U.S.S.R., volumen 7, página 177 (1967) ], un catalizador a base de molibdato de bismuto [A.C.A.M. Bleijenberg, B.C. Lippens, G.C.A. Schuit, J. Catal., volumen 4, página 581 (1965) / Ph.A. Batist, B.C. Lippens, G.C.A. Schuit, J. Catal., volumen 5, página 55 (1966) /

W.J. Linn, A.W. Sleight, J. Catal., volumen 41, página 134 (1976) / R.K. Grasselli, Handbook of Heterogeneous Catalysis, volumen 5, página 2302 (1997) ] y similares.

Entre ellos, el catalizador a base de ferrita tiene una estructura de espinela de AFe2O4 (A = Zn, Mg, Mn, Co, Cu y similares) . Es conocido que la ferrita que tiene dicha estructura de espinela puede utilizarse como catalizador para una reacción de deshidrogenación oxidativa a través de la oxidación y reducción de iones de hierro y la interacción de iones de oxígeno y oxígeno gaseoso en cristales [M.A. Gibson, J.W. Hightower, J. Catal., volumen 41, página 420 (1976) / R.J. Rennard, W.L. Kehl, J. Catal., volumen 21, página 282 (1971) ]. Las actividades catalíticas de catalizadores a base de ferrita son diferentes entre sí dependiendo del tipo de metales que constituyen los sitios de catión bivalente de la estructura de espinela. Entre ellos, se conoce que ferrita de zinc, ferrita de magnesio y ferrita de manganeso muestran buena actividad catalítica en la reacción de deshidrogenación oxidativa de n-buteno y, particularmente, se ha descrito que la ferrita de zinc tiene una mayor selectividad por 1, 3-butadieno que otras ferritas metálicas [F. Y. Qiu, L. T. Weng, E. Sham, P. Ruiz, B. Delmon, Appl. Catal., volumen 51, página 235 (1989) ].

Se describió en varios documentos de patente que se utilizaron catalizadores a base de ferrita de zinc en la reacción de deshidrogenación oxidativa de n-buteno. Específicamente, respecto a la producción de 1, 3-butadieno a través de la reacción de deshidrogenación oxidativa de n-buteno utilizando ferrita de zinc pura preparada mediante un método de coprecipitación, se describió que la reacción de deshidrogenación oxidativa de 2-buteno se realizó a 375º C utilizando un catalizador de ferrita de zinc que tiene una estructura de espinela pura, obteniendo de este modo un rendimiento del 41% [R.J. Rennard, W.L. Kehl, J. Catal., volumen 21, página 282 (1971) ]. Además, se describió que 1, 3-butadieno se obtuvo a un rendimiento del 21% a 420º C a través de una reacción de deshidrogenación oxidativa, en la que el 5% molar de 1-buteno se utilizó como reactante y se utilizó un catalizador de ferrita de zinc [J.A. Toledo, P. Bosch, M.A. Valenzuela, A. Montoya, N. Nava, J. Mol. Catal. A, volumen 125, página 53 (1997) ].

Además, métodos de fabricación de un catalizador de ferrita de zinc, mediante los cuales puede producirse 1, 3butadieno con un mayor rendimiento durante un largo periodo de tiempo a través de pretratamiento y postratamiento realizado para incrementar la actividad y vida útil de un catalizador de ferrita de zinc en una reacción de deshidrogenación oxidativa, se dieron a conocer en varios documentos de patente [F. Y. Qiu, L. T. Weng, E. Sham, P. Ruiz, B. Delmon, Appl. Catal., volumen 51, página 235 (1989) / L.J. Crose, L. Bajars, M. Gabliks, patente de Estados Unidos No. 3.743.683 (1973) / J.R. Baker, patente de Estados Unidos No. 3.951.869 (1976) ].

Se describió en varios documentos de patente que, además del anterior catalizador de ferrita de zinc, se utilizaron catalizadores a base de ferrita de manganeso en la reacción de deshidrogenación oxidativa de n-buteno. Específicamente, cuando se produce 1, 3-butadieno a través de la reacción de deshidrogenación oxidativa de nbuteno utilizando un catalizador de ferrita de manganeso pura preparado mediante un método de coprecipitación y un método de mezclado físico, se describió que el 1, 3-butadieno se obtenía a un rendimiento del 51% a 475º C a través de una reacción de deshidrogenación oxidativa, en la que se utilizaba 2-buteno como reactante y se utilizaba el catalizador de ferrita de manganeso [ P.M. Colling, J.C. Dean, patente de Estados Unidos No. 3.567.793 (1971 ) /

H.E. Manning, patente de Estados Unidos No. 3.671.606 (1972 ) ].

En la deshidrogenación oxidativa de n-buteno, el catalizador de ferrita de zinc mencionado anteriormente es problemático ya que deben añadirse óxidos metálicos para impedir la inactivación, debe llevarse a cabo un tratamiento ácido... [Seguir leyendo]

Reivindicaciones:

1. Método de preparación de 1, 3-butadieno utilizando un catalizador mixto de ferrita de manganeso, que comprende: 5

(A) proporcionar un gas mixto de una mezcla de C4, aire y vapor como reactante;

(B) hacer pasar de forma continua al reactante a través de una capa de catalizador soportada con un catalizador mixto de ferrita de manganeso para llevar a cabo una reacción de deshidrogenación oxidativa y

(C) obtener 1, 3-butadieno a partir de la capa de catalizador,

en el que el catalizador mixto de ferrita de manganeso se prepara (A) proporcionando una solución acuosa de precursores que incluye un precursor de manganeso y un precursor de hierro, en la que la relación atómica de hierro (Fe) con respecto a manganeso (Mn) es de 1, 8 a 2, 4, en el que 15 el precursor de hierro se selecciona entre el grupo que comprende cloruro ferroso tetrahidratado, cloruro ferroso hexahidratado, cloruro ferroso dihidratado, cloruro férrico hexahidratado, nitrato ferroso hexahidratado, nitrato ferroso nonahidratado, nitrato férrico hexahidratado y nitrato férrico nonahidratado, y el precursor de manganeso se selecciona entre el grupo que comprende cloruro manganoso, cloruro manganoso tetrahidratado, cloruro mangánico, tetracloruro de manganeso, nitrato de manganeso hexahidratado, nitrato de manganeso tetrahidratado y nitrato de manganeso monohidratado;

(B) mezclando la solución acuosa de precursores con una solución alcalina que tiene una concentración molar de 1, 5 a 4, 0 M a una temperatura de 10 a 40º C para for mar una solución coprecipitada;

(C) lavando y filtrando la solución coprecipitada para obtener un catalizador sólido;

(D) secando el catalizador sólido a de 70 a 200º C; y 25 (E) tratando térmicamente el catalizador sólido seco a de 350 a 800º C;

y en el que el catalizador mixto de ferrita de manganeso comprende óxido de hierro (α-Fe2O3) y óxido de hierro y manganeso (MnFeO3) , y el catalizador tiene picos en intervalos de 2-teta de 18, 78 â 18, 82, 24, 18 â 24, 22, 33, 2 â 33, 24, 35, 64 â 35, 68, 40, 9 â 40, 94, 45, 22 â 45, 26, 49, 56 â 49, 6, 54, 22 -54, 26, 55, 24 â 55, 28, 57, 92 â 57, 96, 62, 56

62, 6, 64, 04 â 64, 08, 66, 02 â 66, 06, 72, 16 â 72, 2 y 75, 78 -75, 82 en análisis por difracción de rayos X con Cu-Kα, λ = 1, 54056 Ã.

2. Método de preparación de 1, 3-butadieno, según la reivindicación 1, en el que la mezcla de C4 comprende del 0, 5 al 50% en peso de n-butano, del 40 al 99% en peso de n-buteno, y del 0, 5 al 10% en peso de un resto de otros 35 constituyentes del mismo.

3. Método de preparación de 1, 3-butadieno, según las reivindicaciones 1 ó 2, en el que en la etapa (B) de la preparación del catalizador, dicho catalizador mixto de ferrita de manganeso, la etapa (B) se lleva a cabo a una temperatura de 15 a 25º C.

Patentes similares o relacionadas:

PROCEDIMIENTO DE OBTENCIÓN DE 1-OCTANOL, del 27 de Diciembre de 2017, de ABENGOA BIOENERGIA NUEVAS TECNOLOGIAS, S.A: Procedimiento de obtención de 1-octanol. La presente invención se refiere a un procedimiento de obtención de 1-octanol que comprende una etapa […]

PROCESO MEJORADO PARA LA REDUCCIÓN DE ACIDEZ EN CRUDOS CON ALTO CONTENIDO DE ACIDOS NAFTENICOS A TRAVÉS DE HIDROGENACIÓN CATALITICA, del 6 de Octubre de 2016, de ECOPETROL S.A: Se ha descubierto que los ácidos nafténicos presentes en el crudo, son ácidos carboxílicos, caracterizados por ser un anillo alifático (o varios) o nafteno con un grupo alquilo […]

PROCEDIMIENTO DE OXIDACION DE HIDROCARBUROS, DE ALCOHOLES Y/O DE CETONAS., del 1 de Agosto de 2005, de RHODIA POLYAMIDE INTERMEDIATES FACHE, ERIC: Procedimiento de oxidación de hidrocarburos, alcoholes y/o cetonas a ácido carboxílico, con la ayuda de oxígeno o de un gas que lo contenga, en fase líquida en un […]

UN PROCEDIMIENTO PARA PRODUCIR HIDROCARBUROS, Y UN CATALIZADOR APROPIADO PARA USO EN EL PROCEDIMIENTO., del 1 de Abril de 2005, de SHELL INTERNATIONALE RESEARCH MAATSCHAPPIJ B.V.: Un proceso para producir hidrocarburos C5+, que comprende poner en contacto una mezcla de monóxido de carbono e hidrógeno a temperatura y presión elevada con un […]

PROCEDIMIENTO PARA LA PREPARACION DE CATALIZADORES DE ANTIMONIATO PARA LA (AM)OXIDACION DE ALCANOS Y ALQUENOS., del 16 de Julio de 2004, de THE STANDARD OIL COMPANY: UN PROCEDIMIENTO PARA PREPARAR UN CATALIZADOR DE FORMULA V A SB B M M N N O X PARA UTILIZARSE EN LA AMOXIDACION DE UN HIDROCARBURO DE C 2 -C 5 A SU CORRESPONDIENTE […]

CATALIZADOR A BASE DE OXIDOS DE FE, CO, BI Y MO., del 16 de Febrero de 1998, de BASF AKTIENGESELLSCHAFT: SE DESCRIBEN CATALIZADORES DE FORMULA GENERAL (I): [A SUB,A}B{SUB,B}O{SUB,X}]{SUB ,P}[C{SUB,C}D{SUB,D} FE{SUB,E}CO{SUB,F}E{SUB ,I}F{SUB,J}O{SUB,Y}]{SUB […]

PROCEDIMIENTO PARA LA OBTENCION DE ALCOHOLES O AMINAS., del 16 de Agosto de 1997, de CELANESE GMBH: LA PRESENTE INVENCION CONCIERNE A UN PROCEDIMIENTO PARA LA OBTENCION DE ALCOHOLES O AMINAS, POR LA TRANSFORMACION DE ESTERES, ACIDOS GRASOS O NITRILOS CON HIDROGENO, […]

PROCEDIMIENTO PARA LA FABRICACION DE ACRILONITRILO, del 16 de Diciembre de 2007, de THE STANDARD OIL COMPANY: Un procedimiento para la conversión de una olefina seleccionada del grupo que consiste en propileno, isobutileno o mezclas de los mismos en acrilonitrilo, metacrilonitrilo […]

PROCEDIMIENTO PARA LA FABRICACION DE ACRILONITRILO, del 16 de Diciembre de 2007, de THE STANDARD OIL COMPANY: Un procedimiento para la conversión de una olefina seleccionada del grupo que consiste en propileno, isobutileno o mezclas de los mismos en acrilonitrilo, metacrilonitrilo […]