METODO Y PIEZA EN BRUTO PARA LA FABRICACION DE UN TRANSPORTADOR TUBULAR DE TORNILLO SIN FIN Y UN TRANSPORTADOR TUBULAR DE TORNILLO SIN FIN FABRICADO DE ESE MODO.

Método de fabricación de un transportador tubular de tornillo sin fin (100) en forma de un tubo rotatorio cilíndrico (110) con una espiral de un tornillo sin fin (120),

situada en el interior, para el transporte y el mezclado de un producto a granel, el cual presenta las siguientes etapas:

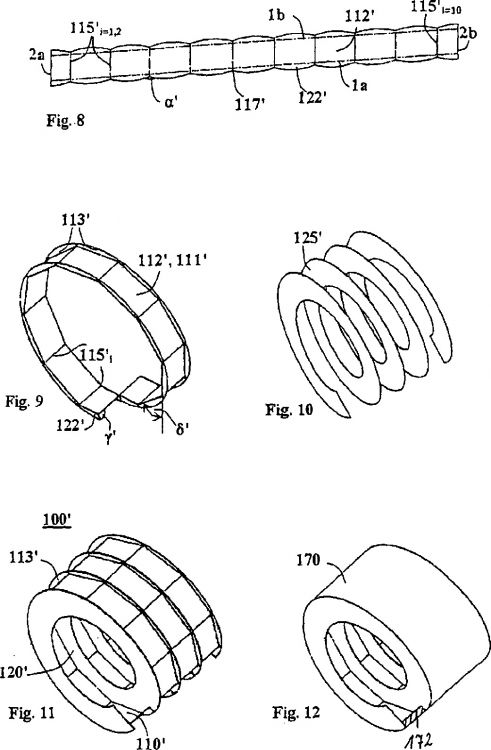

fabricación de una pieza en bruto en una pieza, la cual comprende una sección base (112) en forma de un cuadrángulo convexo con al menos una lengüeta lateral (122),

con lo cual, la sección base es definida por un primer y un segundo par de bordes respectivamente opuestos ((1a, 1b); (2a, 2b)) y con lo cual, se prevén curvaturas de flexión (115'' i) entre el segundo par de bordes (2a, 2b), las cuales se desplazan en forma paralela a estos bordes, y con lo cual, al menos una lengüeta (122) en al menos uno de los bordes (1a, 1b) del primer par, se encuentra conformada de una pieza con la sección base a la altura entre dos curvaturas de flexión contiguas o entre uno de los bordes (2a, 2b) del segundo par y una curvatura de flexión contigua (115 i);

inclinación de la lengüeta (122) sobre un ángulo de pliegue de la lengüeta ? con respecto a la sección base (112) a lo largo de aquel borde (1a, 1b), el cual se encuentra unido de una pieza a la sección base; y

pliegue de la sección base (112) a lo largo de las curvaturas de flexión (115 i) sobre un ángulo de contingencia d del círculo osculador de la carcasa, de modo que la sección base forma una sección de carcasa (111) en forma de hélice del tubo giratorio (110), y la lengüeta (122) antes inclinada forma un segmento de la espiral del tornillo sin fin (120) dispuesta en el interior del tubo rotatorio

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/006842.

Solicitante: STRICKER IRD-PATENT GBR.

Nacionalidad solicitante: Alemania.

Dirección: AM STEIMEL 18,57271 HILCHENBACH-VORMWALD.

Inventor/es: STRICKER, URBAN, WOLFLE,FRANK.

Fecha de Publicación: .

Fecha Concesión Europea: 31 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B21C37/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 37/00 Fabricación de chapas, barras, alambres, tubos, perfiles metálicos,o de productos análogos semiacabados, no prevista en otro lugar; Fabricación de tubos de forma particular. › de tubos con nervios helicoidales.

Clasificación PCT:

- B21C37/26 B21C 37/00 […] › de tubos con nervios helicoidales.

Fragmento de la descripción:

Método y pieza en bruto para la fabricación de un transportador tubular de tornillo sin fin y un transportador tubular de tornillo sin fin fabricado de ese modo.

La presente invención hace referencia a dos métodos alternativos y piezas en bruto para la fabricación de un transportador de tubos sin fin en forma de un cilindro giratorio con una espiral de tornillo sin fin situada en el interior para el transporte y el mezclado de un producto a granel. Los transportadores tubulares de tornillo sin fin son empleados para el manejo de productos a granel, en particular dentro del área de la industria farmacéutica o de la industria alimenticia.

La solicitud de patente publicada alemana 23 52 609 revela un método de fabricación de un tubo aleteado de una banda. De acuerdo con ello, el tubo aleteado es fabricado de modo tal, que una primera banda -la cual tiene la función de formar la carcasa del tubo- en enrollada en forma helicoidal, con lo cual, las espirales de las bandas así producidas son ensambladas unas con otras en los bordes contiguos. Además, una segunda banda -la cual tiene la función de formar una aleta al menos en la parte interna de la pared de la carcasa del tubo- es enrollada en forma helicoidal en la pared de la carcasa del tubo, preferentemente dentro de la parte de la carcasa del tubo, la cual ha sido terminada en último lugar, y esta segunda banda en fijada a la pared de la carcasa del tubo.

Transportadores de tornillo sin fin son en principio conocidos en el estado de la técnica y son definidos, por ejemplo, en la norma DIN 15 201. Junto con el transportador continuo del producto a granel, los transportadores tubulares de tornillo sin fin sirven también para el mezclado de los mismos; en muchos casos, además, pueden servir también para la conformación de superficies, para el revestimiento de superficies o para el tratamiento térmico del producto a granel. A diferencia de los así llamados transportadores de tornillo sin fin, los cuales no son objeto de la presente invención, los transportadores tubulares de tornillos sin fin son poco eficientes para el transporte exclusivo del producto a granel.

En la fabricación tradicional de un transportador tubular de tornillo sin fin, una espiral de un tornillo sin fin es unida en la parte interna de un tubo giratorio cilíndrico, por ejemplo, mediante soldadura eléctrica o soldadura térmica, etc., mediante personal especializado, tal que soldadores, por el interior del transportador tubular de tornillo sin fin y efectuar allí las operaciones de ensamblaje en el área de transición entre el tubo giratorio y la espiral del tornillo sin fin.

La longitud de las zonas de unión entre el tubo giratorio y la espiral del tornillo sin fin es muchas veces más extensa que la longitud total del transportador tubular de tornillo sin fin. La zona de unión es formada, tradicionalmente, a través de una costura de soldadura muy extensa, dado el caso en ambos lados, lo cual representa un elemento fundamental del coste en la fabricación del transportador tubular de tornillo sin fin.

Para que una operación de unión semejante sea ante todo posible, tanto el diámetro externo, así como el diámetro interior del tubo giratorio, deben presentar ciertos valores mínimos. De esta manera, el diámetro interior del tubo giratorio es determinado a través de la altura, así como de la profundidad de la espiral del tornillo sin fin. La inclinación de la espiral tampoco puede ser muy pequeña para garantizar aún la accesibilidad de la zona de unión entre el tubo giratorio y la espiral del tornillo.

Sobre la base de este estado de la técnica, es objeto de la presente invención el proporcionar un método y una pieza en bruto para la fabricación de un transportador tubular de tornillo sin fin, el cual reduzca marcadamente tanto la inversión de tiempo como los costes de fabricación del transportador tubular de tornillo sin fin en esta fabricación.

Este objeto se alcanzará conforme a un primer ejemplo de ejecución a través del método considerado en la reivindicación 1. Este método se caracteriza por las siguientes etapas:

A través de la conformación considerada en una pieza en bruto en forma de una sección base en forma de paralelogramo con lengüetas allí formadas de una pieza, las cuales se inclinan después como segmentos de la espiral del tornillo sin fin, en el segundo ejemplo de ejecución, se garantiza una intersección continua entre el lado interno del tubo giratorio y la espiral del tornillo sin fin, sin que para ello, dejando de lado la inclinación de las lengüetas, sean imprescindibles operaciones de ensamblaje para la fabricación de la unión entre el tubo giratorio y la espiral del tornillo sin fin en el interior del transportador tubular de tornillo sin fin. A través de la inclinación de las lengüetas con respecto a la sección base, se produce una intersección sin cavidades entre el tubo giratorio cilíndrico y la espiral del tornillo sin fin, de modo que, de manera ventajosa, tampoco puede fijarse entre medio ningún producto a granel.

El objeto antes mencionado se alcanzará, conforme a un segundo ejemplo de ejecución, a través del método considerado en la reivindicación 2, el cual se caracteriza por las siguientes etapas:

Reivindicaciones:

1. Método de fabricación de un transportador tubular de tornillo sin fin (100) en forma de un tubo rotatorio cilíndrico (110) con una espiral de un tornillo sin fin (120), situada en el interior, para el transporte y el mezclado de un producto a granel, el cual presenta las siguientes etapas:

fabricación de una pieza en bruto en una pieza, la cual comprende una sección base (112) en forma de un cuadrángulo convexo con al menos una lengüeta lateral (122),

con lo cual, la sección base es definida por un primer y un segundo par de bordes respectivamente opuestos ((1a, 1b); (2a, 2b)) y con lo cual, se prevén curvaturas de flexión (115' i) entre el segundo par de bordes (2a, 2b), las cuales se desplazan en forma paralela a estos bordes, y con lo cual, al menos una lengüeta (122) en al menos uno de los bordes (1a, 1b) del primer par, se encuentra conformada de una pieza con la sección base a la altura entre dos curvaturas de flexión contiguas o entre uno de los bordes (2a, 2b) del segundo par y una curvatura de flexión contigua (115 i);

inclinación de la lengüeta (122) sobre un ángulo de pliegue de la lengüeta ? con respecto a la sección base (112) a lo largo de aquel borde (1a, 1b), el cual se encuentra unido de una pieza a la sección base; y

pliegue de la sección base (112) a lo largo de las curvaturas de flexión (115 i) sobre un ángulo de contingencia d del círculo osculador de la carcasa, de modo que la sección base forma una sección de carcasa (111) en forma de hélice del tubo giratorio (110), y la lengüeta (122) antes inclinada forma un segmento de la espiral del tornillo sin fin (120) dispuesta en el interior del tubo rotatorio.

2. Método de fabricación de un transportador tubular de tornillo sin fin (100') en forma de un tubo rotatorio cilíndrico (110') con una espiral de un tornillo sin fin (120'), situada en el interior, para el transporte y el mezclado de un producto a granel, el cual presenta las siguientes etapas:

fabricación de una pieza en bruto de una pieza, la cual comprende una sección base (112') en forma de un cuadrángulo convexo con al menos una lengüeta lateral (122'),

con lo cual, la sección base es definida por un primer y un segundo par de bordes respectivamente opuestos ((1a, 1b); (2a, 2b)) y con lo cual, se prevén curvaturas de flexión (115' i) entre el segundo par de bordes (2a, 2b), las cuales se desplazan en forma paralela a estos bordes, y con lo cual, al menos una lengüeta (122') en al menos un de los bordes (1a, 1b) del primer par, se encuentra conformada de una pieza con la sección base a la altura entre dos curvaturas de flexión contiguas o entre uno de los bordes (2a, 2b) del segundo par y una curvatura de flexión contigua (115' i);

inclinación de la lengüeta (122') sobre un ángulo de pliegue de la lengüeta ?' con respecto a la sección base (112') a lo largo de aquel borde (1a, 1b), el cual se encuentra unido de una pieza a la sección base; y

pliegue de la sección base (112') a lo largo de las curvaturas de flexión (115' i) sobre un ángulo de contingencia d' del círculo osculador de la carcasa, de modo que la sección base forma un sección de carcasa (111') en forma de hélice del tubo giratorio (110') y la lengüeta (122') antes inclinada forma un segmento de la espiral del tornillo sin fin (120') dispuesta en el interior del tubo rotatorio.

inserción de la sección de carcasa (111') en forma de hélice y de la superficie del tornillo (125') en forma de hélice, una dentro de la otra, en dirección hacia el transportador tubular de tornillo sin fin de modo tal que el peine (113') se superpone sobre la superficie del tornillo en su periferia y una parte de la superficie del tornillo, la cual no se encuentra cubierta por el peine, representa la espiral del tornillo sin fin en el interior del transportador del tornillo sin fin, y

unión de la superficie del tornillo y del peine en las áreas superpuestas para formar el transportador tubular de tornillo sin fin (100').

3. Método conforme a la reivindicación 2, caracterizado porque, el transportador tubular de tornillo sin fin (100') es instalado, preferentemente, en una carcasa cilíndrica.

4. Método conforme a una de las reivindicaciones precedentes, caracterizado porque, para el ángulo de pliegue de la lengüeta ?, ?'es válido: ? = 90º e ?'= 90º.

5. Método conforme a una de las reivindicaciones precedentes, caracterizado porque, la fabricación de la pieza en bruto tiene lugar al ser punzonado el material para la pieza en bruto o al ser cortado por un haz láser.

6. Pieza en bruto para la fabricación de un transportador tubular de tornillo sin fin (100, 100') en forma de un tubo rotatorio cilíndrico (110, 110') con una espiral de un tornillo sin fin (120, 120') situada en el interior, la cual presenta:

una sección base (112, 112') en forma de un cuadrángulo convexo, la cual es definida por un primer y un segundo par de bordes respectivamente opuestos ((1a, 1b); (2a, 2b) y con lo cual, sobre la sección base (112, 112') se prevén curvaturas de flexión (115 i, 115' i) entre el segundo par de bordes (2a, 2b), las cuales se desplazan en forma paralela a estos bordes, y al menos una lengüeta (122, 122'), la cual, en al menos uno de los bordes (1b) del primer par de bordes, se encuentra unida de una pieza con la sección base a la altura entre dos curvaturas de flexión contiguas o entre uno de los bordes (2a, 2b) del segundo par y una curvatura de flexión continua (115 i, 115' i).

7. Pieza en bruto conforme a la reivindicación 6, caracterizada porque, la pieza en bruto con la sección base (112, 112') y al menos una lengüeta (122, 122'), se encuentra conformada en el mismo plano sobre una superficie, antes de ser plegada con respecto al transportador tubular de tornillo sin fin (100, 100').

8. Pieza en bruto conforme a una de las reivindicaciones 6 ó 7, caracterizada porque, la pieza en bruto es fabricada de metal, preferentemente de una chapa de un grosor de 0,3 - 3 mm.

9. Pieza en bruto conforme a una de las reivindicaciones 6 a 8, caracterizada porque, las lengüetas (122, 122') se encuentran conformadas al menos parcialmente contiguas en al menos uno de los bordes (1a, 1b), o sólo en forma separada, es decir, no siendo contiguas.

10. Pieza en bruto conforme a una de las reivindicaciones 6 a 9, caracterizada porque, cuando en uno de los bordes de la sección base se encuentran formadas al menos dos lengüetas contiguas y dos de las lengüetas contiguas son siempre separadas una de la otra a través de un corte (117, 117') orientado hacia la curvatura de flexión (115 i, 115' i) común correspondiente.

11. Pieza en bruto conforme a una de las reivindicaciones 6 a 10, caracterizada porque, al menos una de las lengüetas (122, 122') se encuentra conformada en forma trapezoidal.

12. Pieza en bruto conforme a la reivindicación 11, caracterizada porque, el borde (124, 124') de la las lengüeta (122, 122') trapezoidal, ubicado frente a la sección base, se encuentra recortado en forma de un arco de círculo cóncavo o convexo.

13. Pieza en bruto conforme a una de las reivindicaciones 6 a 12, caracterizada porque, las lengüetas (1221, 12210) se encuentran dispuestas de modo tal en ambos bordes opuestos (1a, 1b) del primer par de bordes, que éstas son contiguas al menos parcialmente después de una inclinación posterior de las lengüetas con respecto a la sección base y a un plegado posterior de la sección base a lo largo de las curvaturas de flexión en dirección de dos espiras (hélice del tornillo) del transportador tubular de tornillo sin fin.

14. Pieza en bruto conforme a una de las reivindicaciones 6 a 13, caracterizada porque, en al menos una zona de terminación (E) de la sección base (112), la cual forma un extremo del transportador tubular de tornillo sin fin a lo largo de las curvaturas de flexión después de la inclinación de la sección base, ambos bordes (1a, 1b) del primer par de bordes son recortados en forma de acutángulos.

15. Transportador tubular de tornillo sin fin (100) en forma de un tubo giratorio cilíndrico (110) con una espiral del tornillo sin fin situada en el interior (120), fabricado de una pieza en bruto conforme a una de las reivindicaciones 6 a 14 de acuerdo al método conforme a una de las reivindicaciones 1 a 5.

16. Transportador tubular de tornillo sin fin (100) conforme a la reivindicación 15, caracterizado porque, el transportador tubular de tornillo sin fin presenta una pluralidad de hélices del tornillo (Gh).

17. Transportador tubular de tornillo sin fin (100) conforme a la reivindicación 16, caracterizado porque, las hélices individuales (Gh) del tornillo del transportador tubular de tornillo sin fin se encuentran unidas unas a otras al menos parcialmente, y porque las lengüetas (1221, 12210) ya ubicadas unas junto a las otras, se encuentran ensambladas unas con otras, preferentemente, se encuentran soldadas (por puntos), o porque las partes ahora situadas unas junto a otras fuera del transportador de tornillo sin fin, peine, periferia de la superficie del tornillo, peine, se encuentran ensambladas unas con otras.

18. Transportador tubular de tornillo sin fin (100) conforme a una de las reivindicaciones 16 ó 17, caracterizado porque, las hélices individuales (Gh) del tornillo del transportador tubular de tornillo sin fin se encuentran unidas unas a otras al menos en forma parcial a través de una costura de soldadura (S) en forma de espiral sobre la carcasa del transportador tubular de tornillo sin fin.

19. Transportador tubular de tornillo sin fin (100) conforme a una de las reivindicaciones 15 - 18, caracterizado porque, el transportador tubular de tornillo sin fin presenta, al menos en uno de sus extremos, una brida (140), la cual, preferentemente, se encuentra fijada a las lengüetas inclinadas en la zona del extremo del transportador tubular de tornillo sin fin, por ejemplo, unida por soldadura.

20. Transportador tubular de tornillo sin fin (100) conforme a la reivindicación 19, caracterizado porque, la brida (140), en un extremo del transportador tubular de tornillo sin fin, se encuentra conformada en forma de una rueda dentada, la cual puede ser engranada con un piñón (151), el cual puede ser accionado a través de un dispositivo de accionamiento para la rotación del transportador tubular de tornillo sin fin.

21. Transportador tubular de tornillo sin fin (100) conforme a una de las reivindicaciones 19 ó 20, caracterizado porque, la brida se encuentra conformada como un aro de rodamiento (142) en un extremo opuesto a la rueda dentada, si fuera necesario, para el soporte giratorio del transportador de tornillos sin fin (100) en rodillos de rodadura (160) conformados en forma cónica.

22. Transportador tubular de tornillo sin fin (100) conforme a una de las reivindicaciones 15 - 21, fabricado de acuerdo al método conforme a una de las reivindicaciones 2 ó 3 caracterizado por una cavidad (172) entre una carcasa (170), el peine (113') y la sección base (112'), en donde, preferentemente, en dicha cavidad (172) se realiza un vacío.

Patentes similares o relacionadas:

Procedimiento para la producción de un tubo con aletas usando un rayo láser y tubo con aletas correspondiente, del 10 de Junio de 2020, de Schmöle GmbH: Procedimiento para producir un tubo con aletas , en el cual un cuerpo base del tubo se equipa con con aletas en su exterior , en particular helicoidalmente, […]

Barrena para suelo y método de fabricación, del 27 de Mayo de 2020, de SENTEK PTY LTD: Un método para conformar una barrena que se puede utilizar para crear una abertura en el terreno, que incluye: conformar mediante torneado de metal […]

Procedimiento para la realización de muescas en tubos y máquina asociada, del 17 de Agosto de 2016, de NUMALLIANCE SAS: Un procedimiento a través del cual se realiza, en una pared externa de un tubo que se extiende a lo largo de un eje longitudinal (A), mediante […]

DISPOSITIVO CONTROLADOR DE DIAMETRO Y PASO EN LA FABRICACION DE ROSCA ARQUIMEDES LAMINADA, del 15 de Julio de 2010, de COMES LLIBERIA,AGUSTIN: Dispositivo controlador de los diámetros y del paso en la fabricación por laminado en frío de roscas helicoidales, que se compone de tres controladores, […]

DISPOSITIVO CONTROLADOR DE DIAMETRO Y PASO EN LA FABRICACION DE ROSCA ARQUIMEDES LAMINADA, del 15 de Julio de 2010, de COMES LLIBERIA,AGUSTIN: Dispositivo controlador de los diámetros y del paso en la fabricación por laminado en frío de roscas helicoidales, que se compone de tres controladores, […]

TUBO DE ALETAS., del 1 de Febrero de 2005, de BRUNDERMANN, GEORG: Procedimiento para la fabricación de tubos de aletas de metal, en particular tubos de intercambiadores de calor, en donde a un cuerpo tubular que se […]

PROCEDIMIENTO PARA LA FABRICACION DE UN TUBO CON ALETAS., del 16 de Mayo de 2002, de KME SCHMOLE GMBH: LA INVENCION TRATA DE UN PROCEDIMIENTO PARA LA FABRICACION DE UN TUBO DE ALETAS EN EL QUE UN TUBO DE ACERO FINO ES CORRUGADO ENROLLANDOLO EN ESPIRAL CON UNA BANDA […]

PROCEDIMIENTO Y DISPOSITIVO PARA EL ARROLLADO DE TUBOS CON SECCION TRANSVERSAL PREFERENTEMENTE OVALADA O ELIPTICA, del 16 de Diciembre de 1996, de BDAG BALCKE-DURR AKTIENGESELLSCHAFT: LA INVENCION SE REFIERE A UN PROCEDIMIENTO Y UN DISPOSITIVO PARA EL ARROLLADO DE TUBOS CON SECCION TRANSVERSAL PREFERENTEMENTE OVALADA O ELIPTICA CON […]