MÉTODO PARA RECUPERAR OXIMA DE CICLOHEXANONA.

Un proceso para recuperar oxima de ciclohexanona, el cual comprende la vaporización por calentamiento de una oxima de ciclohexanona líquida para obtener un gas de oxima de ciclohexanona (A1),

la destilación del residuo restante bajo una presión menor que la presión de vaporización por calentamiento, y la recuperación de la oxima de ciclohexanona contenida en el residuo

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08153394.

Solicitante: SUMITOMO CHEMICAL COMPANY, LIMITED.

Nacionalidad solicitante: Japón.

Dirección: 27-1, SHINKAWA 2-CHOME, CHUO-KU TOKYO 104-8260 JAPON.

Inventor/es: YOKOTA,MASASHI, KUWAHARA,KANJI.

Fecha de Publicación: .

Fecha Solicitud PCT: 27 de Marzo de 2008.

Fecha Concesión Europea: 1 de Septiembre de 2010.

Clasificación PCT:

- C07C249/14 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 249/00 Preparación de compuestos que contienen átomos de nitrógeno, unidos por enlaces dobles a una estructura carbonada (compuestos diazo C07C 245/12). › Separación; Purificación; Estabilización; Empleo de aditivos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La presente invención se refiere a un proceso para recuperar la oxima de ciclohexanona contenida en el residuo que queda tras la vaporización por calentamiento de una oxima de ciclohexanona líquida.

La ε-caprolactama (denominada en el presente documento en lo sucesivo a veces “lactama”) es un monómero que se usa principalmente para sintetizar nylon-6 usado en la producción de fibras y de plásticos industriales. Como proceso para producir lactama, se conoce un proceso para llevar a cabo la una reacción de transposición de Beckmann en fase de vapor usando como material de partida una oxima de ciclohexanona gaseosa.

En la reacción de transposición de Beckmann en fase de vapor, primero, una oxima de ciclohexanona líquida se evapora habitualmente por calentamiento usando un evaporador de paredes húmedas para obtener una oxima de ciclohexanona gaseosa (véase el documento US2002/0143181A1). No obstante, la oxima de ciclohexanona puede causar una descomposición térmica o una condensación térmica durante la etapa de vaporización por calentamiento para producir alquitrán como subproducto ya que es inferior en termoestabilidad. Es necesario retirar el alquitrán fuera del sistema en la forma de un residuo ya que causa la obstrucción del evaporador de paredes húmedas. En este caso, se origina un problema ya que la oxima de ciclohexanona líquida también se retira del sistema junto con el alquitrán y de esta manera la oxima de ciclohexanona gaseosa no se puede obtener con alto rendimiento.

El documento US 4141896 se refiere a un proceso para la producción de ε-caprolactama a partir de oxima de ciclohexanona por transposición en la fase gaseosa.

De esta manera, un objeto de la presente invención es proporcionar un proceso de recuperación eficaz de oxima de ciclohexanona a partir del residuo que queda tras la vaporización por calentamiento de la oxima de ciclohexanona líquida, usando un proceso simple y fácil, mientras se tiene en cuenta la termoestabilidad de la oxima de ciclohexanona.

Bajo estas circunstancias, la presente invención proporciona un proceso para la recuperación de oxima de ciclohexanona, el cual comprende vaporizar por calentamiento una oxima de ciclohexanona líquida para obtener un gas de oxima de ciclohexanona (A1), destilar el residuo que queda a una presión menor que la presión en la vaporización por calentamiento y recuperar la oxima de ciclohexanona contenida en el residuo.

Además, los presentes inventores han ensayado la condensación de un gas de oxima de ciclohexanona por un condensador para recuperar el gas de oxima de ciclohexanona separado por destilación a una baja presión en un estado líquido a la luz de la manejabilidad en el caso de la reutilización de la oxima de ciclohexanona recuperada. No obstante, se ha descubierto que cuando se usa un medio de enfriamiento a una temperatura menor que 90º C, se puede depositar un cristal de oxima de ciclohexanona en un condensador causando de esta manera una obstrucción en el condensador, ya que la oxima de ciclohexanona tiene un punto de fusión alto de 90ºC. Por lo tanto, cuando se usa agua caliente a una temperatura de 90ºC o mayor como medio de enfriamiento del condensador para prevenir la deposición de cristales, la cantidad de gas no condensado aumenta, dando como resultado una pérdida de la recuperación no despreciable ya que la oxima de ciclohexanona tiene una presión de vapor relativamente mayor. Además, no se puede evitar la deposición de cristales en una tubería de gas efluente, causando de esta manera una obstrucción de la tubería. Como se ha descrito anteriormente, en ambos casos hay el problema de que una operación estable continua se obstruye por la cristalización de oxima de ciclohexanona. Se considera que la presión de operación en la destilación se controla a una presión normal o mayor para reducir el gas no condensado cuando se usa agua caliente a una temperatura de 90ºC o mayor como medio de enfriamiento del condensador. En ese caso, se promueve la producción del componente de alquitrán como el subproducto. Los presentes inventores han estudiado intensamente para poder resolver estos problemas, proporcionando así las siguientes invenciones.

(1) Un proceso para recuperar oxima de ciclohexanona, que comprende la vaporización por calentamiento de una oxima de ciclohexanona líquida para obtener un gas de oxima de ciclohexanona (A1), la destilación del residuo restante a una presión menor que la presión en la vaporización por calentamiento y la recuperación de la oxima de ciclohexanona contenida en el residuo.

(2) El proceso para recuperar la oxima de ciclohexanona de acuerdo con

el párrafo (1), en el que la destilación se lleva a cabo a una presión de 1,4 a 10 kPa (presión absoluta).

(3) El proceso para recuperar la oxima de ciclohexanona de acuerdo con el párrafo (1) o (2), en el que un gas de oxima de ciclohexanona (A2) separado por la destilación del residuo se pone en contacto con un disolvente capaz de disolver oxima de ciclohexanona para obtener una solución de oxima de ciclohexanona, y después se recupera la oxima de ciclohexanona.

(4) El proceso para recuperar la oxima de ciclohexanona de acuerdo con el párrafo (1) o (2), en el que el gas de oxima de ciclohexanona (A2) separado por la destilación del residuo se condensa por un condensador en el que un medio de enfriamiento a 90ºC o a una temperatura mayor circula para obtener un líquido condensado de oxima de ciclohexanona (A3) y un gas de oxima de ciclohexanona no condensado (A4) obtenido simultáneamente se pone en contacto con un disolvente capaz de disolver oxima de ciclohexanona para obtener una solución de oxima de ciclohexanona, y después se recupera la oxima de ciclohexanona.

(5) El proceso para recuperar la oxima de ciclohexanona de acuerdo con el párrafo (3) o (4), en el que el gas de oxima de ciclohexanona (A2) o el gas de oxima de ciclohexanona (A4) se ponen en contacto con el disolvente en la superficie de un cuerpo de enfriamiento. La presente invención ejerce el efecto de ser capaz de obtener una alta

proporción de recuperación de oxima de ciclohexanona, simple y fácilmente, a partir de una mezcla de oxima de ciclohexanona obtenida como el residuo tras la vaporización de la oxima de ciclohexanona líquida y un componente de alquitrán derivado de la oxima de ciclohexanona. Por otra parte, de acuerdo con la presente invención, la oxima de ciclohexanona se puede separar a una temperatura comparativamente baja y se puede también suprimir la degradación térmica de la oxima de ciclohexanona resultante ya que el residuo se destila a baja presión. Además, poniendo la oxima de ciclohexanona separada por destilación a una baja presión en contacto con un disolvente capaz de disolver oxima de ciclohexanona para obtener una solución de oxima de ciclohexanona, se hace posible recuperar la oxima de ciclohexanona en un estado líquido mientras se suprime la aglomeración (deposición de cristales) de oxima de ciclohexanona en el condensador o la tubería conectada al condensador, y así se puede mejorar la manejabilidad en el caso de reutilizar la oxima de ciclohexanona recuperada.

Mediante la reutilización de la oxima de ciclohexanona obtenida mediante la presente invención como una materia prima para la producción de lactama a través de la reacción de transposición de Beckmann en fase de vapor, se ejerce también el efecto de ser capaz de establecer un proceso de producción de lactama que tiene una alta eficacia de utilización de oxima de ciclohexanona como una materia prima y es excelente en productividad.

La Fig. 1 es un diagrama de flujo que muestra una realización de un proceso para recuperar la oxima de ciclohexanona de la presente invención.

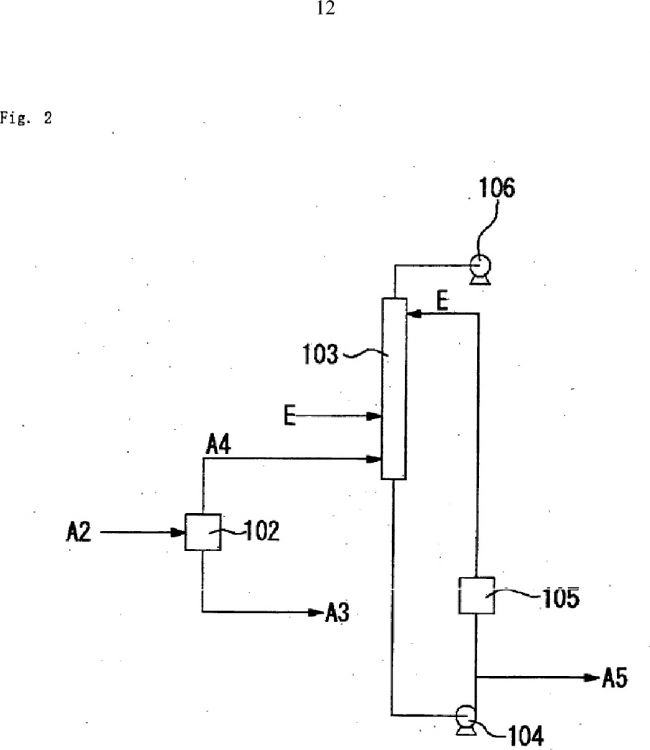

La Fig. 2 es un diagrama de flujo que muestra otra realización de un proceso para recuperar la oxima de ciclohexanona de la presente invención.

La Fig. 3 es un diagrama de flujo que muestra aún otra realización de un proceso para recuperar la oxima de ciclohexanona de la presente invención. Descripción de Referencias Numéricas

100: Evaporador 101: Destilador de vacío 102: Condensador de primera etapa 103: Contactor gas-líquido 104, 106: Bomba (bomba de vacío) 105: Unidad de enfriamientoEl proceso para recuperar oxima de ciclohexanona de la presente invención es un proceso para recuperar oxima de ciclohexanona a partir de un residuo que queda tras la vaporización por calentamiento de una oxima de ciclohexanona líquida para obtener un gas de oxima de ciclohexanona (A1) usado como una materia prima en la producción de ε-caprolactama por...

Reivindicaciones:

1. Un proceso para recuperar oxima de ciclohexanona, el cual comprende la vaporización por calentamiento de una oxima de ciclohexanona líquida para obtener un gas de oxima de ciclohexanona (A1), la destilación del residuo restante bajo una presión menor que la presión de vaporización por calentamiento, y la recuperación de la oxima de ciclohexanona contenida en el residuo.

2. El proceso para la recuperación de oxima de ciclohexanona de acuerdo con la reivindicación 1, en el que la destilación se lleva a cabo a una presión de 1,4 a 10 kPa (presión absoluta).

3. El proceso para la recuperación de oxima de ciclohexanona de acuerdo con la reivindicación 1 ó 2, en el que un gas de oxima de ciclohexanona (A2) separado por destilación del residuo se pone en contacto con un disolvente capaz de disolver la oxima de ciclohexanona para obtener una solución de oxima de ciclohexanona, y después se recupera la oxima de ciclohexanona.

4. El proceso para la recuperación de oxima de ciclohexanona de acuerdo con la reivindicación 1 ó 2, en el que el gas de oxima de ciclohexanona (A2) separado por la destilación del residuo se condensa por un condensador en el que circula un medio de enfriamiento a 90ºC o una temperatura mayor para obtener un líquido condensado de oxima de ciclohexanona (A3) y un gas de oxima de ciclohexanona no condensado (A4) obtenido simultáneamente se pone en contacto con un disolvente capaz de disolver la oxima de ciclohexanona para obtener una solución de oxima de ciclohexanona, y después se recupera la oxima de ciclohexanona.

5. El proceso para la recuperación de oxima de ciclohexanona de acuerdo con la reivindicación 3, en el que el gas de oxima de ciclohexanona (A2) o el gas de oxima de ciclohexanona (A4) se ponen en contacto con el disolvente en la superficie de un cuerpo de enfriamiento.

6. El proceso para la recuperación de oxima de ciclohexanona de acuerdo

con la reivindicación 4, en el que el gas de oxima de ciclohexanona (A2) o el gas de oxima de ciclohexanona (A4) se ponen en contacto con el disolvente en la superficie de un cuerpo de enfriamiento.

Patentes similares o relacionadas:

Método para producir aminoácidos tipo micosporina utilizando microbios, del 10 de Julio de 2019, de THE KITASATO INSTITUTE: Un método para producir un aminoácido tipo micosporina, que comprende las etapas de: cultivar un microorganismo que produce el aminoácido tipo micosporina de forma extracelular, […]

Tratamiento de agentes de extracción degradados con oxima en soluciones orgánicas de proceso, del 26 de Junio de 2019, de Outotec (Finland) Oy: Un método para regenerar una solución de extracción orgánica con base en hidroxioxima degradada utilizada en la recuperación de metales mediante extracción líquido-líquido, […]

Procedimiento y aparato para producir cristales de sulfato de amonio, del 22 de Mayo de 2019, de CAP III B.V: Un procedimiento en continuo para producir cristales de sulfato de amonio, en el que dicho procedimiento comprende: (a) alimentar a un primer grupo de secciones […]

Procedimiento para la preparación de poliisocianatos de la serie difenilmetano, del 26 de Febrero de 2014, de HUNTSMAN INTERNATIONAL LLC: Procedimiento para preparar mezclas que comprenden diisocianatos de difenilmetano y poliisocianatos de polifenilpolimetileno que comprende la etapa de hacer reaccionar […]

Procedimiento para la preparación de poliisocianatos de la serie difenilmetano, del 26 de Febrero de 2014, de HUNTSMAN INTERNATIONAL LLC: Procedimiento para preparar mezclas que comprenden diisocianatos de difenilmetano y poliisocianatos de polifenilpolimetileno que comprende la etapa de hacer reaccionar […]

PROCEDIMIENTO DE PURIFICACION DE CICLOHEXANONA-OXIMA, del 9 de Abril de 2010, de ENICHEM S.P.A.: Procedimiento de purificación de ciclohexanona-oxima en una disolución de disolventes inmiscibles en agua que consiste en lavar dichas disoluciones con una […]

PROCEDIMIENTO PARA LA OBTENCION DE ALFA-BISOXIMAS ISOMERAS ESENCIALMENTE PURAS., del 1 de Septiembre de 2001, de BASF AKTIENGESELLSCHAFT: PROCEDIMIENTO PARA LA PREPARACION DE ISOMEROS ESENCIALMENTE PUROS DE AL} SUP,2} UP,1}O Y R SUP,2} ESTAN EN CIS RESPECTO AL ENLACE N=C Y EN LOS CUALES LOS […]

PROCEDIMIENTO PARA ELABORAR SALES ACIDAS, ACIDO SULFURICO Y LEJIAS MADRES ACUOSAS CONTENIENDO SALES AMONICAS O HIDROXILOAMONIO., del 1 de Enero de 1994, de BASF AKTIENGESELLSCHAFT: LA INVENCION SE REFIERE A UN PROCEDIMIENTO. QUE SE UTILIZA PARA ELABORAR SALES ACIDAS, ACIDO SULFURICO Y LEJIAS MADRES ACUOSAS CONTENIENDO SALES AMONICAS […]

PROCEDIMIENTO PARA MEJORAR LA CAPACIDAD DE ALMACENAMIENTO DE CICLOHEXANONAOXINA FUNDIDA, del 1 de Diciembre de 1991, de BASF AKTIENGESELLSCHAFT: EL INVENTO SE REFIERE A UN PROCEDIMIENTO PARA MEJORA LA CAPACIDAD DE ALMACENAMIENTO DE CICLOHEXANONOXINA FUNDIDA QUE CONTIENE DE 0,5 A 15% EN PESO DE CILOHEXANONA […]