Método para acabado para cuero.

Método para el acabado del cuero, que incluye las etapas:

i) producción de una estampa negativa,

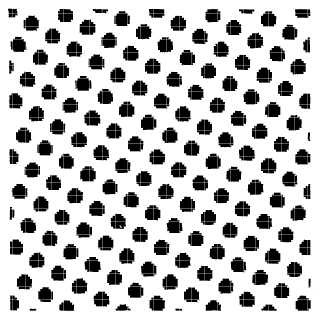

donde la estructura superficial de la estampa exhibe elementosestructurales, que están formados como depresiones o elevaciones con un diámetro en el rango de 10 a500 μm, una profundidad o bien una altura en el rango de 20 a 500 μm y una distancia en el rango de 10 a 500 μm, donde los elementos estructurales forman sobre la superficie de la estampa una trama autotípica,una trama de amplitud modulada, una trama de frecuencia modulada o una trama estocástica y estoselementos estructurales son generados mediante grabado con láser,

ii) aplicación de un material plástico líquido sobre la superficie estructurada de la estampa negativa dejandosolidificar el material plástico, o

i) producción de una estampa positiva, donde la estructura superficial de la estampa exhibe elementosestructurales que están formados como depresiones o elevaciones con un diámetro en el rango de 10 a 500 μm, una profundidad o bien una altura en el rango de 20 a 500 μm y una distancia en el rango de 10 a 500 μm, donde los elementos estructurales forman sobre la superficie de la estampa una trama autotípica, unatrama de amplitud modulada, una trama de frecuencia modulada o una trama estocástica y estos elementosestructurales son generadas mediante grabado con láser,

ii) aplicación de una mezcla de polímero sobre la superficie estructurada de la estampa positiva dejandosolidificar la misma, donde se obtiene una estampa negativa elastomérica, y

iii) aplicación de un material plástico líquido sobre la superficie estructurada de la estampa negativa dejandosolidificar el material plástico, donde en cada caso se obtiene una capa plástica que exhibe una estructurasuperficial, y

iv) unión de la capa plástica con el lado que esta opuesto al lado estructurado superficialmente de lasuperficie del cuero, donde la unión es lograda por una o varias otras capas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/066527.

Solicitante: BASF SE.

Nacionalidad solicitante: Alemania.

Dirección: 67056 LUDWIGSHAFEN ALEMANIA.

Inventor/es: SCHADEBRODT, JENS, TAEGER,Tilmann Lüdecke, KESSENICH,Elmar, SCHUTLZE,Klaus.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C33/40 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › Materia plástica, p. ej. espumas o caucho.

- B29C59/00 B29C […] › Conformación de superficies, p. ej. grabado o estampado en relieve; Aparatos a este efecto.

- B29C59/16 B29C […] › B29C 59/00 Conformación de superficies, p. ej. grabado o estampado en relieve; Aparatos a este efecto. › por energía ondulatoria o radiación de partículas.

- B44B5/02 B […] › B44 ARTES DECORATIVAS. › B44B MAQUINAS, APARATOS O UTILES PARA TRABAJOS DE ARTE, p. ej. PARA ESCULPIR, ENTALLAR, CINCELAR, PIROGRABAR O MARQUETEAR (decoración del cuero C14B). › B44B 5/00 Máquinas o aparatos para estampar motivos decorativos o marcas, p. ej. para acuñación de moneda (ondulación de chapas o de tubos metálicos, estampado combinado con operaciones de trabajo de chapas B21D; gofrado de materias plásticas o de sustancias en estado plástico en general B29C 59/02; estampado del papel o del cartón en general B31F 1/07; repujado de una forma de impresión B41C 1/08; máquinas de impresión para realizar operaciones de impresión combinadas con estampado en relieve B41F 19/02; máquinas de escribir o mecanismos de impresión adaptados para estampación B41J 3/38; aparatos o dispositivos para el sellado en hueco B41K 1/30, B41K 3/16; aparatos para estampación con medios para deformar el material a sellar B41K 3/36; estampado del cuero C14B 1/56). › Matrices; Accesorios.

- B44C1/22 B44 […] › B44C REALIZACION DE EFECTOS DECORATIVOS (procedimientos para aplicar líquidos u otros materiales fluidos a superficies en general B05D; conformación de materias plásticas o de sustancias en estado plástico B29C; procedimientos de impresión para imágenes-transferencia B41M 3/12; procedimientos termográficos de reproducción o de marcado B41M 5/00 ); MOSAICOS; MARQUETERIA (imitación de mosaicos o de marquetería B44F 11/04 ); COLOCACION DE PAPELES PINTADOS. › B44C 1/00 Procesos no expresamente previstos en otro lugar para la producción de efectos decorativos sobre superficies (decoración de textiles D06Q). › Levantamiento superficial de material, p. ej. por grabado, por aguafuerte.

- C14C11/00 QUIMICA; METALURGIA. › C14 PIELES; PIELES SIN CURTIR; CUEROS. › C14C TRATAMIENTO DE LAS PIELES O LOS CUEROS CON PRODUCTOS QUÍMICOS, ENCIMAS O MICROORGANISMOS, p. ej. CURTIDO, IMPREGNACION O TERMINACION; SUS APARATOS; COMPUESTOS PARA EL CURTIDO (blanqueo del cuero o de las pieles D06L; teñido de cuero o de las pieles D06P). › Terminado de la superficie del cuero.

PDF original: ES-2384335_T3.pdf

Fragmento de la descripción:

Método para acabado para cuero La presente invención se refiere a un método para la generación de estampas para la producción de un revestimiento que puede ser unido (acabado decorativo) a un soporte superficial, en particular un cuero o un material textil, como fieltro, tejido o género de punto, el cual se forma mediante aplicación de un material plástico líquido sobre la superficie de la estampa y subsiguiente consolidación del material plástico. La invención se refiere además a estampas grabadas con láser, las cuales son obtenibles según el método.

En la técnica del grabado directo con láser se graba en la superficie de material directamente una estructura tridimensional. Esta técnica ha ganado amplio interés económico en los últimos años con el surgimiento de sistemas láser mejorados. Entre los mejoramientos de los sistemas láser se cuentan mejor capacidad del rayo de láser para ser enfocado, mayor poder así como conducción controlada por computador de la radiación.

Respecto a los métodos convencionales, por ejemplo la estructuración mecánica, el grabado directo con láser exhibe varias ventajas. Por ejemplo con la técnica del grabado por láser se diseñan individualmente elementos de temas tridimensionales. Determinados elementos pueden ser construidos diferentes a otros, por ejemplo respecto a la profundidad y pendiente. Además, por medio de la técnica del grabado con láser se graba en una superficie material, en principio todo patrón digital de temas según transformación adecuada en un campo tridimensional de relieve, mientras que con técnicas convencionales de estructuración las formas tridimensionales de elementos se ven limitadas bien sea por un patrón naturalmente tridimensional o por la geometría de la herramienta que hace la reproducción. Finalmente, el proceso de grabado con láser puede ser automatizado en alto grado, de modo que el proceso total es menos susceptible frente a errores individuales y puede ser reproducido muy bien. De este modo pueden producirse materiales estructurados con elevada calidad altamente consistente.

EP-A 0 640 043 y EP-A 0 640 044 manifiestan elementos elastoméricos de registro de una capa o bien de varias capas que pueden ser gravados con láser para la producción de placas de impresión flexográfica. Los elementos consisten en capas elastoméricas reforzadas. Para la producción de la capa se emplean agente ligantes elastoméricos, en particular elastómeros termoplásticos, como copolímeros de bloque de SBS, SIS o SEBS. Mediante el así denominado reforzamiento se eleva la estabilidad mecánica de la capa, para hacer posible la impresión flexográfica. El reforzamiento es alcanzado bien sea mediante introducción de materiales adecuados de relleno, entrelazamiento fotoquímico o termoquímico o combinación de ellos.

DE-A 43 24 970 manifiesta un rodillo de gofrado para el gofrado continuo de la superficie de una lámina termoplástica. En ello se genera una forma positiva sin fin de un patrón de la superficie, sobre el cual se funde en relieve una capa de caucho de silicona y se vulcaniza hasta dar una copia estampada, se retira de la forma positiva y se pega con la superficie estampada negativa hacia afuera sobre la superficie periférica del rodillo de gofrado. Para la generación de la forma positiva sin fin, se explora la superficie del patrón mecánica u ópticamente y se graba el patrón mediante una radiación láser en la superficie del material del rodillo.

EP-A 1 238 789 manifiesta un método para la producción de rodillos de gofrado de caucho de silicona para dar un gofrado continuo de la superficie de una lámina termoplástica. Se produce primero un rodillo auxiliar, sobre cuya superficie plástica lisa se enfoca un rayo láser y de acuerdo con la estructura superficial se controla un patrón real o imaginario presente como información, de modo que la estructura superficial del patrón es generada como forma positiva en la superficie periférica del rodillo auxiliar. Sobre esta superficie periférica del rodillo auxiliar se funde en relieve una capa de caucho de silicona, se vulcaniza hasta dar una copia estampada, se retira de la superficie periférica y se pega con la superficie estructurada negativa de gofrado hacia afuera de la superficie periférica de un rodillo de gofrado.

EP-A 0 712 706 manifiesta un método para la producción de un rodillo en gofrado para el gofrado continuo de la superficie de una lámina termoplástica. En ello, se produce primero un rodillo, el cual en la región de su superficie periférica consiste en goma de silicona, y por medio de un rayo láser inducido se genera la estructura superficial del patrón como forma negativa en la superficie exterior del rodillo.

DE-A 102 58 668 manifiesta un método para la producción de formas de impresión flexográfica por medio de grabado con láser, con el cual el relieve de impresión es grabado en la capa entrelazada que forma relieve con la ayuda de un láser que emite entre 3000 y 12.000 nm, donde la profundidad de los elementos de relieve grabados es de por lo menos 0, 03 mm.

EP-A 1 080 883 manifiesta un material de registro que contiene un caucho de silicona y óxido de hierro para la producción de placas para impresión en relieve por medio de grabado con láser.

En WO 2005/047549 se describe un método para la producción de un acabado para cuero, en el cual se produce el acabado sobre un sustrato de caucho de silicona, donde el sustrato exhibe una superficie estructurada correspondiente a la estructura de granulada del acabado. Además se manifiesta un método para la producción de un soporte dotado en su superficie visible con un acabado que exhibe una estructura granulada, en particular un cuero granulado, un cuero desdoblado con el lado superior estriado o un material de terciopelo sintético con un lado superior que consiste en microfibras, donde primero para la formación del acabado se aplica una dispersión acuosa de plástico sobre un sustrato que consiste en caucho de silicona, la cual exhibe una superficie estructurada correspondiente al acabado de la estructura granular, y es dejado solidificar hasta dar una película.

Es objetivo de la invención poner a disposición un método para la producción de acabados decorativos estructurados superficialmente, como acabados para el revestimiento de cuero, donde se satisfagan las elevadas exigencias actuales de tales revestimientos respecto a permeabilidad al agua, autenticidad y estabilidad al desgaste. En particular, es un objetivo esencial de la invención poner a disposición un método adecuado para la producción de revestimientos, que satisfagan las elevadas exigencias de la industria automovilística en autenticidad y háptica del equipamiento interior.

El objetivo de logrado mediante un método según la reivindicación 1. La producción de las estampas para la producción del revestimiento estructurado superficialmente que puede ser unido a un soporte superficial de un cuero ocurre mediante aplicación del material líquido plástico sobre la superficie de las estampas y subsiguiente solidificación del material plástico, donde las estampas exhiben una estructura superficial correspondiente a la superficie estructural del revestimiento, y esta estructura superficial de las estampas es generada mediante grabado con láser. Para esto, las estampas exhiben una capa que puede ser grabada con láser. Es particularmente ventajoso también el proceso de estructuración con láser, puesto que ya sobre planos digitales pueden incorporarse fácilmente logos, marcas registradas, imágenes latentes o elementos de diseño en la estructuración superficial necesaria técnicamente y ser generados en una operación.

En general, la capa que puede ser grabada es una capa de polímero. Esta puede estar presente sobre un soporte. Es un requerimiento para la producción de las estampas por medio de grabado con láser que el rayo láser sea absorbido por la capa de polímero. Además, se requiere una determinada energía umbral del rayo láser, que tiene que ser aplicado en la capa de polímero, con lo cual por regla general es posible un grabado con láser. La absorción para la capa de registro para la radiación láser elegida debería ser tan alta como sea posible (típicamente la densidad media de potencia es >12 kW/cm2 para un diámetro de foco de 100 μm) .

Para la estructuración con láser de las capas de polímero tienen que extraerse grandes cantidades de material. De allí que se prefiere un láser de alta potencia. Para la estructuración con láser pueden emplearse por ejemplo láser de CO2 con una longitud... [Seguir leyendo]

Reivindicaciones:

1. Método para el acabado del cuero, que incluye las etapas:

i) producción de una estampa negativa, donde la estructura superficial de la estampa exhibe elementos estructurales, que están formados como depresiones o elevaciones con un diámetro en el rango de 10 a 500 μm, una profundidad o bien una altura en el rango de 20 a 500 μm y una distancia en el rango de 10 a 500 μm, donde los elementos estructurales forman sobre la superficie de la estampa una trama autotípica, una trama de amplitud modulada, una trama de frecuencia modulada o una trama estocástica y estos elementos estructurales son generados mediante grabado con láser, ii) aplicación de un material plástico líquido sobre la superficie estructurada de la estampa negativa dejando solidificar el material plástico, o

i) producción de una estampa positiva, donde la estructura superficial de la estampa exhibe elementos estructurales que están formados como depresiones o elevaciones con un diámetro en el rango de 10 a 500 μm, una profundidad o bien una altura en el rango de 20 a 500 μm y una distancia en el rango de 10 a 500 μm, donde los elementos estructurales forman sobre la superficie de la estampa una trama autotípica, una trama de amplitud modulada, una trama de frecuencia modulada o una trama estocástica y estos elementos estructurales son generadas mediante grabado con láser, ii) aplicación de una mezcla de polímero sobre la superficie estructurada de la estampa positiva dejando solidificar la misma, donde se obtiene una estampa negativa elastomérica, y iii) aplicación de un material plástico líquido sobre la superficie estructurada de la estampa negativa dejando solidificar el material plástico, donde en cada caso se obtiene una capa plástica que exhibe una estructura superficial, y iv) unión de la capa plástica con el lado que esta opuesto al lado estructurado superficialmente de la superficie del cuero, donde la unión es lograda por una o varias otras capas.

2. Método según la reivindicación 1, caracterizado porque la producción de la estampa negativa o bien positiva incluye las etapas:

a) poner a disposición una capa o combinación de capas elastoméricas que pueden ser grabadas con láser, que incluye una capa elastomérica que puede ser grabada con láser, dado el caso sobre un soporte, donde la capa que puede ser grabada con láser incluye un agente ligante así como otros aditivos y sustancias auxiliares, b) reforzamiento termoquímico, fotoquímico o actínico de la capa elastomérica que puede ser grabada, c) grabado con un láser de una estructura superficial de la estampa correspondiente a la estructura superficial del acabado, en la capa elastomérica que puede ser grabada con láser.

3. Método según las reivindicaciones 1 o 2, caracterizado porque la estructura superficial de la estampa es generada en la etapa c) , en lo cual la capa o combinación de capas que pueden ser grabadas con láser son aplicadas sobre un cilindro y el cilindro es colocado en rotación, y el cilindro se mueve en dirección axial y el láser es modulado bajo control electrónico de modo correspondiente al movimiento del cilindro.

4. Método según la reivindicación 1 o 2, caracterizado porque la estructura superficial de la estampa es generada en la etapa c) , en lo cual en la capa o combinación de capas que pueden ser grabadas con láser están dispuestas como un plano y la capa que puede ser grabada con láser y el láser se mueven mutuamente uno respecto al otro en el plano de la capa o bien combinación de capas, y el láser es modulado bajo control electrónico de modo correspondiente al movimiento relativo.

5. Método según una de las reivindicaciones 1 a 4, caracterizado porque el grabado de la estructura superficial de la estampa ocurre con un láser IR.

6. Método según una de las reivindicaciones 1 a 5, caracterizado porque los elementos estructurales son elegidos de entre círculos, elipses, cuadrados, rombos, triángulos, estrellas así como otras figuras geométricas simples.

7. Método según una de las reivindicaciones 1 a 6, caracterizado porque la estampa exhibe, aparte de una macroestructura superficial, una estructura superficial fina.

8. Método según la reivindicación 7, caracterizado porque la estructura superficial fina es una microrugosidad con una amplitud de rugosidad en el rango de 1 a 30 μm y una frecuencia de rugosidad en el rango de 0, 5 a 30 μm.

9. Método según la reivindicación 8, caracterizado porque tanto la macroestructura como también la estructura fina son generados mediante grabado con láser.

10. El empleo de una estampa negativa o positiva que es obtenible mediante

a) puesta a disposición de una capa o combinación de capas elastoméricas que pueden ser grabadas con láser, que incluyen una capa elastomérica que puede ser grabada con láser, dado el caso sobre un soporte, donde la capa que puede ser grabada con láser incluye un agente ligante así como otros aditivos y sustancias auxiliares, b) reforzamiento termoquímico, fotoquímico o actínico de la capa elastomérica que puede ser grabada con láser, c) grabado con un láser de una estructura superficial de la estampa correspondiente a la estructura superficial del acabado en la capa elastomérica que puede ser grabada con láser, donde la estructura superficial de la estampa exhibe elementos estructurales que están formados como depresiones o elevaciones con un diámetro en el rango de 10 a 500 μm, una profundidad o elevación en el rango de 20 a 500 μm y una distancia en el rango de 10 a 500 μm donde los elementos estructurales forman sobre la superficie de la estampa una trama autotípica, una trama de amplitud modulada, una trama de frecuencia modulada o una trama estocástica, en un método para el acabado del cuero.

11. Aplicación según la reivindicación 10, caracterizada porque los elementos estructurales son elegidos de entre círculos, elipses, cuadrados, rombos, triángulos, estrellas así como otras formas geométricas simples.

12. Aplicación según la reivindicación 10 u 11, caracterizado porque la estampa exhibe, aparte de una macroestructura superficial, una estructura superficial fina.

13. Aplicación según la reivindicación 12, caracterizada porque la estructura superficial fina es una microrugosidad con amplitud de rugosidad en el rango de 1 a 30 μm y una frecuencia de rugosidad en el rango de 0, 5 a 30 μm.

14. Cuero acabado, que contiene una capa plástica que exhibe una estructura superficial unida con la superficie del cuero, donde la unión es ocasionada por una o varias capas, caracterizado porque es producido según uno de los métodos de acuerdo con una de las reivindicaciones 1 a 9.

Patentes similares o relacionadas:

Procedimiento para fabricar una estructura reforzada con fibras, del 15 de Julio de 2020, de Alpraaz AB: Un procedimiento para fabricar una estructura reforzada con fibras, el procedimiento comprende: (i) proporcionar un mandril de un primer material, […]

Bolsa de vacío integralmente rígida, reutilizable y método de hacer la misma, del 3 de Junio de 2020, de THE BOEING COMPANY: Una bolsa de vacío para procesar una pieza , que comprende: un diafragma de bolsa elástico flexible generalmente plano adaptado para colocarse sobre la pieza […]

Proceso para la fabricación de productos de material compuesto empleando un molde con cojinetes, del 19 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Proceso para la fabricación de productos elaborados de materiales compuestos, caracterizado por comprender las siguientes fases operativas: - la disposición de uno […]

Molde elaborado de un material compuesto y proceso para su fabricación, del 12 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Molde para la fabricación de productos elaborado de materiales compuestos, en donde el molde comprende al menos una porción funcional (24, […]

Molde evacuable para componentes de plástico compuestos de fibra, del 29 de Enero de 2020, de Loparex Germany GmbH & Co. KG: Molde evacuable y estable con una forma obtenida por termoformado a temperaturas ≤240 °C y correspondiente al componente de plástico compuesto […]

Aparato de moldeo de pulpa y moldes para su uso en el mismo, del 20 de Noviembre de 2019, de OrganoClick AB: Un par de mitades de molde de metal adecuadas para el moldeo de pulpa por compresión y calentamiento, que comprende una primera mitad […]

Utillaje de material compuesto de múltiples secciones, del 4 de Septiembre de 2019, de HEXCEL CORPORATION: Utillaje de múltiples secciones para usar en el moldeo de una estructura compuesta grande que tiene una superficie moldeada, comprendiendo dicho utillaje de múltiples […]

Molde y accesorios del mismo destinados para la formación de un espaciador modular ortopédico, del 24 de Julio de 2019, de G21 S.r.l: Un molde y accesorios del mismo destinados para la formación de un espaciador modular ortopédico hecho de cemento médico, el cual define una cavidad de […]