METODO PARA OBTENER PANELES DE VIDRIO PARA MUROS CORTINA.

Un método para obtener paneles de vidrio (2) para muros cortina,

que comprende un paso para lavar y secar un primer cristal (12) y un segundo cristal (40), que constituyen dicho panel (2), y un paso para un tratamiento de superficie de dicho segundo cristal (40), caracterizado por el hecho de que comprende, incluso en una secuencia diferente, los siguientes pasos:

- posicionar dicho primer cristal (12) sobre una pluralidad de espaciadores (11) asociados con una mesa (9) que puede moverse longitudinalmente y está provista de un soporte vertical (30) para el borde perimétrico inferior (35) de dicho primer cristal movible transversalmente (12);

- descansar dicho borde perimétrico inferior (35) de dicho primer cristal (12) sobre dicho soporte vertical (30);

- cerrar temporalmente dicho primer cristal (12) mediante medios de succión asociados con dicha mesa (9);

- fijar un perfil espaciador (36) a una distancia elegida del borde perimétrico (35) de dicho primer cristal (12);

- alejar dicho soporte (30) de dicho borde perimétrico inferior (35) de dicho primer cristal (12) para formar un espacio adecuado para la colocación de un marco (37) en la región comprendida entre dicho perfil espaciador (36) y dicho borde perimétrico (35) de dicho primer cristal (12);

- realizar un tratamiento de superficie de las regiones mutuamente contiguas de dicho primer cristal (12), de dicho perfil espaciador (36) y de dicho marco (37) mediante una antorcha de plasma (25), que puede moverse respecto de dicha mesa (12);

- posicionar dicho segundo cristal (40) de forma que descanse contra dicho perfil espaciador (36), para estar dispuesto aproximadamente paralelo a dicho primer cristal (12), y aplicar una presión elegida a dicho segundo cristal (40) hacia dicho primer cristal (12);

- aplicar un sellante estructural en una cavidad (41) formada entre dicho perfil espaciador (36), dicho primer cristal (12), dicho segundo cristal (40) y dicho marco (37)

Tipo: Resumen de patente/invención. Número de Solicitud: W06063195EP.

Solicitante: PALU' 30 S.R.L. IN LIQUIDAZIONE.

Nacionalidad solicitante: Italia.

Dirección: VIA PALU 30,31020 SAN VENDEMIANO.

Inventor/es: SOSSAI, ERMENEGILDO.

Fecha de Publicación: .

Fecha Concesión Europea: 5 de Agosto de 2009.

Clasificación Internacional de Patentes:

- E06B3/66J

- E06B3/673C

- E06B3/673F

Clasificación PCT:

- E06B3/673 CONSTRUCCIONES FIJAS. › E06 PUERTAS, VENTANAS, POSTIGOS O CORTINAS METALICAS ENROLLABLES, EN GENERAL; ESCALERAS. › E06B CIERRES FIJOS O MOVILES PARA LA ABERTURA DE LOS EDIFICIOS, VEHICULOS, EMPALIZADAS O CERCADOS SIMILARES EN GENERAL, p. ej. PUERTAS, VENTANAS, CORTINAS, PORTICOS (persianas de cierre o similares A01G 9/22; cortinas A47H; capós o tapas para vehículos B62D 25/10; claraboyas, lumbreras E04B 7/18; sombrillas, toldos E04F 10/00). › E06B 3/00 Bastidores móviles de ventanas, batientes de puertas o elementos similares para cerrar huecos; Colocación de cierres fijos o móviles, p. ej. ventanas; Características de bastidores fijos, relativas al montaje de bastidores en los batientes (E06B 5/00 tiene prioridad; contraventanas o piezas análogas E06B 9/00; cristales C03; unión de hojas de vidrio por fusión C03B 23/203; unión vidrio a vidrio por procedimientos distintos a la fusión o unión de vidrios a otros materiales inorgánicos C03C 27/00). › Ensamblaje de unidades (E06B 3/677 tiene prioridad).

Fragmento de la descripción:

Método para obtener paneles de vidrio para muros cortina.

Campo técnico

La presente invención hace referencia a un método para obtener paneles de vidrio para muros cortina.

Estado de la técnica

Actualmente es conocido construir edificios con caras constituidas parcial o totalmente por paneles de vidrio dispuestos mutuamente los unos junto a los otros.

En cuanto a la producción de tales paneles, GB2045229A, EP0286136A y la patente italiana nº 012885107 son conocidas. La última patente mencionada en particular, muestra un método para obtener paneles de vidrio para muros cortina para edificios, que comprende un paso preliminar para cortar uno o más primeros y segundos cristales, típicamente con un método automático mediante máquinas conocidas preestablecidas.

Los primeros y segundos cristales son entonces opcionalmente sometidos a un proceso de desbastado perimétrico y entonces son lavados y subsiguientemente secados mediante una unidad de lavado vertical de tipo conocido provista adecuadamente.

Un perfil espaciador es entonces adherido a una distancia elegida del borde perimétrico de cada primer cristal y está constituido típicamente por un elemento extrusionado hecho de aluminio que es hueco, tiene una sección transversal transversa aproximadamente rectangular, y dentro del cual sales deshidratadas u otros productos adecuados para absorber la humedad son introducidos.

Un segundo cristal es entonces adherido al perfil espaciador, paralelo al primer cristal, y entonces es presionado hacia el primer cristal, típicamente mediante una prensa de un tipo conocido, con el fin de aumentar el agarre entre el primer cristal y el segundo cristal y el perfil espaciador.

El lavado y el secado, la aplicación del perfil espaciador y el presionado del primer y segundo cristal se realizan típicamente de forma secuencial dentro de una misma línea de producción en la que el primer y segundo cristal son hechos avanzar automáticamente con el fin de ser dispuestos en sucesión en la unidad de lavado y en la prensa.

En este punto, las superficies internas mutuamente encaradas del primer y segundo cristal y del perfil espaciador, en la región comprendida entre dicho perfil y el borde perimétrico contiguo del primer y segundo cristal, son tratados de forma exacta, opcionalmente con la ayuda de sustancias de tratamiento conocidas adecuadas que están adaptadas para mejorar el agarre en tales superficies de un sellante estructural apropiado, que es típicamente polimérico.

El panel es entonces quitado de la línea de producción y un marco generalmente metálico es asociado allí, en la región comprendida entre el perfil espaciador y el borde perimétrico contiguo del primer y segundo cristal; dicho marco sobresale parcialmente de forma transversal respecto del plano de disposición del primer cristal y es adecuado para fijar el panel por ejemplo a la pared de un edificio.

El principal inconveniente de este método convencional es que las operaciones para el tratamiento de la superficie del primer y segundo cristal y del perfil espaciador se realizan después de que estos componentes han sido ya mutuamente montados, y es por lo tanto inconveniente y puede consiguientemente resultar poco exacto, de forma que puede comprometer el agarre del sellante estructural.

Otro inconveniente de tipos conocidos es que puesto que el tratamiento de la superficie del marco debe ocurrir antes de que sea aplicado entre los dos cristales, existe el riesgo de ensuciarlo antes de aplicar el sellante estructural.

Además, no es posible aplicar el marco antes de aplicar el segundo cristal para facilitar las operaciones para el tratamiento de la superficie de estos componentes y del perfil espaciador, puesto que como dicho marco sobresale transversalmente del plano de disposición del primer cristal, es un impedimento para el posicionamiento de dicho cristal sobre una superficie plana y por lo tanto no permite presionar entre sí el primer y segundo cristal mediante la prensa comúnmente usada en el estado de la técnica.

Otro inconveniente importante consiste en que para poder aplicar el marco al panel, dicho panel debe ser quitado de la línea de producción y debe ser manejado manualmente, con los riesgos de rotura accidental que esto conlleva.

Otro inconveniente es que el tratamiento de las superficies a ser conectadas mediante el sellante estructural a menudo requiere el uso de sustancias de tratamiento adecuadas, que pueden ser caras y difíciles de aplicar, y son además a menudo muy contaminantes, con los problemas asociados del manejo y eliminación.

Explicación de la invención

El objetivo de la presente invención es solucionar los problemas descritos, eliminando los inconvenientes del estado de la técnica citada, proveyendo un método que permite producir un panel de vidrio para muros cortina que asegura un agarre perfecto entre el sellante estructural y los diversos componentes del panel, con el fin de conseguir una elevada solidez de dicho panel.

Dentro de este objetivo, un objeto de la invención es proveer un método que permite conseguir un tratamiento adecuado de las superficies que han de ser unidas con el sellante estructural sin recurrir al uso de sustancias de tratamiento provistas apropiadamente.

Otro objeto es proveer un método que permita obtener un panel de vidrio para muros cortina de forma que minimice el manejo manual de los cristales que constituyen dicho panel, para limitar el riesgo de su daño accidental.

Otro objeto es proveer un método que permita obtener un cristal para muros cortina de forma rápida y fácil, para reducir los costes y tiempos de producción.

Este objetivo y estos y otros objetos, que resultarán aparentes de mejor modo a continuación, se consiguen mediante un método para obtener paneles de vidrio para muros cortina, que comprende un paso para lavar y secar un primer cristal y un segundo cristal, que constituyen dicho panel, y un paso para el tratamiento de la superficie de dicho segundo cristal, caracterizado por el hecho de que comprende, incluso en una secuencia diferente, los siguientes pasos:

- - posicionar dicho primer cristal sobre una pluralidad de espaciadores asociados con una mesa que puede moverse longitudinalmente y está provista de un soporte vertical para el borde perimétrico inferior de dicho primer cristal movible transversalmente;

- - descansar dicho borde perimétrico inferior de dicho primer cristal sobre dicho soporte vertical;

- - temporalmente cerrar dicho primer cristal mediante medios de succión asociados con dicha mesa;

- - fijar un perfil espaciador a una distancia elegida del borde perimétrico de dicho primer cristal;

- - alejar dicho soporte de dicho borde perimétrico inferior de dicho cristal para formar un espacio adecuado para la colocación de un marco en una región comprendida entre dicho perfil espaciador y dicho borde perimétrico de dicho primer cristal;

- - realizar un tratamiento de superficie de las regiones mutuamente contiguas de dicho primer cristal, de dicho perfil espaciador y de dicho marco mediante una antorcha de plasma, que puede moverse respecto de dicha mesa;

- - posicionar dicho segundo cristal de forma que descanse contra dicho perfil espaciador, para ser dispuesto aproximadamente paralelo a dicho primer cristal, y aplicar una presión elegida a dicho segundo cristal hacia dicho primer cristal;

- - aplicar un sellante estructural en una cavidad formada entre dicho perfil espaciador, dicho primer cristal, dicho segundo cristal y dicho marco.

Breve descripción de los dibujos

Otras características y ventajas de la invención resultarán aparentes de mejor modo a partir de la siguiente descripción detallada de un ejemplo de realización particular pero no exclusivo suyo, ilustrado mediante ejemplo no limitador en los dibujos que acompañan, en los que:

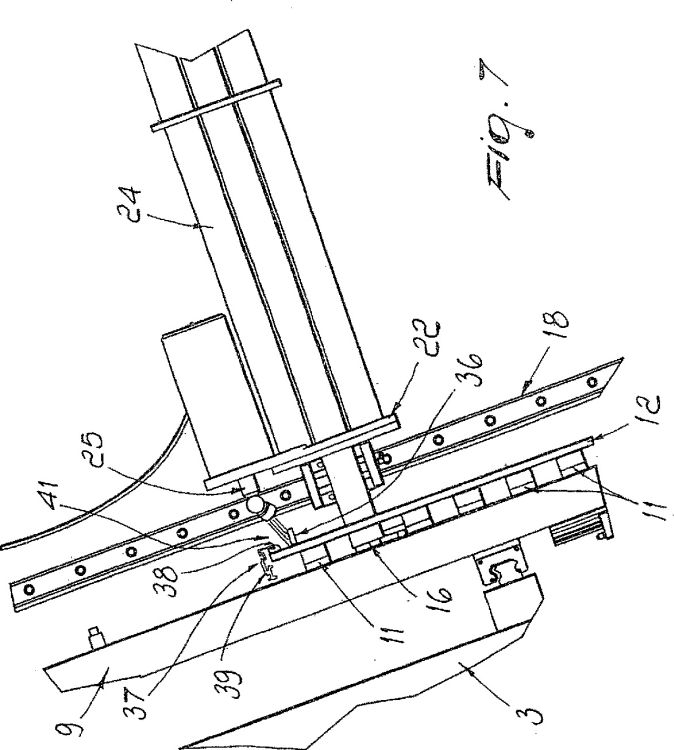

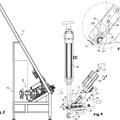

La Figura 1 es una vista de perspectiva de un dispositivo de soporte y movimiento utilizado en el método según la invención;

La Figura 2 es una vista lateral, que es parcialmente de sección por razones de claridad, de un detalle del dispositivo de la Figura 1;

Las Figuras 3 a 6 son vistas laterales de pasos del método según la invención;

La...

Reivindicaciones:

1. Un método para obtener paneles de vidrio (2) para muros cortina, que comprende un paso para lavar y secar un primer cristal (12) y un segundo cristal (40), que constituyen dicho panel (2), y un paso para un tratamiento de superficie de dicho segundo cristal (40), caracterizado por el hecho de que comprende, incluso en una secuencia diferente, los siguientes pasos:

- - posicionar dicho primer cristal (12) sobre una pluralidad de espaciadores (11) asociados con una mesa (9) que puede moverse longitudinalmente y está provista de un soporte vertical (30) para el borde perimétrico inferior (35) de dicho primer cristal movible transversalmente (12);

- - descansar dicho borde perimétrico inferior (35) de dicho primer cristal (12) sobre dicho soporte vertical (30);

- - cerrar temporalmente dicho primer cristal (12) mediante medios de succión asociados con dicha mesa (9);

- - fijar un perfil espaciador (36) a una distancia elegida del borde perimétrico (35) de dicho primer cristal (12);

- - alejar dicho soporte (30) de dicho borde perimétrico inferior (35) de dicho primer cristal (12) para formar un espacio adecuado para la colocación de un marco (37) en la región comprendida entre dicho perfil espaciador (36) y dicho borde perimétrico (35) de dicho primer cristal (12);

- - realizar un tratamiento de superficie de las regiones mutuamente contiguas de dicho primer cristal (12), de dicho perfil espaciador (36) y de dicho marco (37) mediante una antorcha de plasma (25), que puede moverse respecto de dicha mesa (12);

- - posicionar dicho segundo cristal (40) de forma que descanse contra dicho perfil espaciador (36), para estar dispuesto aproximadamente paralelo a dicho primer cristal (12), y aplicar una presión elegida a dicho segundo cristal (40) hacia dicho primer cristal (12);

- - aplicar un sellante estructural en una cavidad (41) formada entre dicho perfil espaciador (36), dicho primer cristal (12), dicho segundo cristal (40) y dicho marco (37).

2. El método según la reivindicación 1, caracterizado por el hecho de que dicha mesa (9) es del tipo succión, está inclinada y se mueve longitudinalmente respecto de la dirección de avance de dicho panel (2), dichos espaciadores (11) siendo fijables separablemente en una posición elegida en la superficie superior de dicha mesa, dichos espaciadores (11) formando una base de soporte plana e inclinada para dicho primer cristal (12) que constituye dicho panel (2), dichos espaciadores (11) siendo movidos mediante una corredera (22) que soporta medios de agarre para dichos espaciadores (11), que están constituidos por pistones hidráulicos (24), dicha corredera (22) estando asociada ligeramente con un puente (18), que está dispuesto transversalmente a dicha mesa (9) y puede deslizarse longitudinalmente respecto de dicha mesa (9) mediante guías.

3. El método según las reivindicaciones 1 y 2, caracterizado por el hecho de que dicha corredera (22) soporta dicha antorcha de plasma (25) que está provisto de una cabeza orientable, que está de cara a dicha mesa (9), dicha antorcha de plasma (25) moviéndose tanto longitudinal como transversalmente respecto de dicha mesa (9).

4. El método según las reivindicaciones 1 y 3, caracterizado por el hecho de que dichos medios de succión están constituidos por ventosas (16), que pueden ser insertadas en orificios provistos en la superficie superior de dicha mesa, dichas ventosas (16) siendo disponibles en un espacio que está adyacente a la región delimitada por dichos espaciadores (11), dichas ventosas (16) siendo movidas y asociadas con dicha mesa (9) mediante dichos pistones hidráulicos (24).

5. El método según las reivindicaciones 1 y 4, caracterizado por el hecho de que un soporte vertical (30) para el borde inferior perimétrico (35) de dicho primer cristal (12) está asociado con dicha mesa (9) y puede moverse transversalmente a dicha mesa (9).

6. El método según una o más de las anteriores reivindicaciones, caracterizado por el hecho de que conlleva colocar dicho primer cristal (12) sobre una pluralidad de dichos espaciadores (11), que están posicionados, mediante dicha corredera (22) y dichos cilindros hidráulicos (24), para seguir al menos la forma perimétrica de dicho primer cristal (12).

7. El método según las reivindicaciones 1 y 6, caracterizado por el hecho de que dicho primer cristal (12) descansa con su borde perimétrico inferior (35) sobre dicho soporte vertical subyacente (30), dicho primer cristal (12) siendo cerrado temporalmente a dicha mesa (9) mediante dichos medios de succión.

8. El método según las reivindicaciones 1 y 7, caracterizado por el hecho de que un perfil espaciador (36) es fijado a una distancia elegida del borde perimétrico (35) de dicho primer cristal (12).

9. El método según las reivindicaciones 1 y 8, caracterizado por el hecho de que dicho soporte vertical (30) es subsiguientemente alejado de dicho borde perimétrico inferior (35) de dicho primer cristal (12) para formar un espacio que está adaptado para posicionar un marco (37) que de este modo está dispuesto de una región comprendida entre dicho perfil espaciador (36) y dicho borde perimétrico contiguo (35) de dicho primer cristal (12).

10. El método según las reivindicaciones 1 y 9, caracterizado por el hecho de que dicha corredera (22) y dicha antorcha de plasma (25) se mueven para seguir dicho borde perimétrico (35) de dicho primer cristal (12) con el fin de realizar un tratamiento de superficie de las regiones mutuamente contiguas de dicho primer cristal (12), de dicho perfil espaciador (36) y de dicho marco (37).

11. El método según las reivindicaciones 1 y 10, caracterizado por el hecho de que provee para un movimiento longitudinal opcional de dicha mesa (9) con el fin de mover dicho primer cristal (12) a un segundo cristal (40), previamente lavado, secado y finalmente sometido a un tratamiento de superficie y soportado por una prensa, dicho puente (18) moviéndose longitudinalmente y subsiguientemente respecto a dicha mesa (9) y estando dispuesto temporalmente en una región suya que no está afectada por dicho primer cristal (12).

12. El método según las reivindicaciones 1 y 11, caracterizado por el hecho de que dicho segundo cristal (40) es prensado hacia dicho primer cristal (12) mediante dicha prensa, dicha cavidad (41) siendo accesible desde el exterior de dicho panel (2).

13. El método según las reivindicaciones 1 y 12, caracterizado por el hecho de que dicho segundo cristal (40) no es prensado contra dicho perfil espaciador (36) durante la aplicación de dicho sellante estructural.

14. El método según las reivindicaciones 1 y 12, caracterizado por el hecho de que dicho segundo cristal (40) es prensado hacia dicho primer cristal (12) durante el proceso para la aplicación y solidificación de dicho sellante estructural.

Patentes similares o relacionadas:

HOJA PARA UNA VENTANA O PUERTA, del 24 de Febrero de 2011, de ALUPLAST GMBH: Hoja para una ventana o una puerta con un marco de perfil , que forma una ranura que aloja un acristalamiento aislante , presentando la ranura una […]

HOJA PARA UNA VENTANA O PUERTA, del 24 de Febrero de 2011, de ALUPLAST GMBH: Hoja para una ventana o una puerta con un marco de perfil , que forma una ranura que aloja un acristalamiento aislante , presentando la ranura una […]

ACRISTALAMIENTO AISLANTE Y SU PROCEDIMIENTO DE FABRICACION, del 9 de Septiembre de 2010, de SAINT-GOBAIN GLASS FRANCE: Acristalamiento aislante que comprende, al menos dos hojas de vidrio espaciadas por una lámina de gas , un separador que sirve para espaciar las dos hojas de […]

ACRISTALAMIENTO AISLANTE Y SU PROCEDIMIENTO DE FABRICACION, del 9 de Septiembre de 2010, de SAINT-GOBAIN GLASS FRANCE: Acristalamiento aislante que comprende, al menos dos hojas de vidrio espaciadas por una lámina de gas , un separador que sirve para espaciar las dos hojas de […]

PERFECCIONAMIENTOS EN UNIDADES DE LÁMINAS DE CRISTAL MÚLTIPLES EN GENERAL, del 1 de Mayo de 1959, de LIBBEY OWENS FORD GLASS CO: Perfeccionamientos en unidades de láminas de cristal múltiples en general, caracterizados porque consta de varias hojas de cristal paralelas separadas por medio de unos […]

PERFECCIONAMIENTOS EN UNIDADES DE LÁMINAS DE CRISTAL MÚLTIPLES EN GENERAL, del 1 de Mayo de 1959, de LIBBEY OWENS FORD GLASS CO: Perfeccionamientos en unidades de láminas de cristal múltiples en general, caracterizados porque consta de varias hojas de cristal paralelas separadas por medio de unos […]

Instalación y procedimiento de doblado de perfiles metálicos de hojas batientes, del 29 de Julio de 2020, de Méca Theil: Instalación de doblado de perfiles metálicos de hojas batientes que comprende al menos un módulo de llegada de los perfiles a la instalación, un módulo de empalme […]

Instalación y procedimiento de doblado de perfiles metálicos de hojas batientes, del 29 de Julio de 2020, de Méca Theil: Instalación de doblado de perfiles metálicos de hojas batientes que comprende al menos un módulo de llegada de los perfiles a la instalación, un módulo de empalme […]

Fabricación automatizada de marcos espaciadores, del 22 de Abril de 2020, de GED Integrated Solutions, Inc: Aparato para fabricar marcos espaciadores a partir de material de la banda de material diferente que incluye múltiples estaciones de trabajo para tratar […]

Unidad de panel de vidrio, conjunto temporal de unidad de panel de vidrio, conjunto completado de unidad de panel de vidrio y procedimiento de fabricación de la unidad de panel de vidrio, del 11 de Marzo de 2020, de Panasonic Intellectual Property Management Co., Ltd: Un procedimiento de fabricación de una unidad de panel de vidrio que comprende: una etapa de montaje para preparar un conjunto temporal que […]

Procedimiento de producción de dos o más paneles de vidrio al vacío, del 1 de Enero de 2020, de Panasonic Intellectual Property Management Co., Ltd: Un procedimiento de producción de dos o más paneles de vidrio al vacío, comprendiendo el procedimiento: retirar, de un primer cuerpo de vidrio que incluye […]

Procedimiento de producción de vidrios múltiples, del 8 de Noviembre de 2019, de Panasonic Intellectual Property Management Co., Ltd: Un procedimiento de producción de vidrios múltiples que comprende: un primer proceso de fusión de configuración de una temperatura deseada de un horno a una temperatura […]