Método para monitorear, controlar y/o regular las reacciones de una mezcla fluida de reacción en un reactor que tiene placas de chapas metálicas térmicas.

Proceso para monitorear, controlar y/o regular reacciones de una mezcla fluida de reacción en presencia de uncatalizador heterogéneo en forma de partículas,

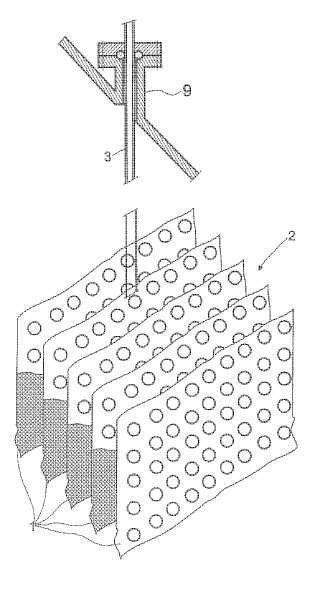

en un reactor con dos o más placas de chapa térmica (1) dispuestasverticalmente, paralelas entre sí, dejando respectivamente una rendija (2), en cuyo caso en las rendijas (2) se haintroducido el catalizador heterogéneo en forma de partículas y se conduce la mezcla fluida de reacción a través dela rendija (2), caracterizado porque parámetro de monitoreo, control y/o regulación se selecciona uno o variosvalores de temperatura que se miden en una o varias rendijas (2), en 5 a 60 sitios de medición de una unidad paramedición de temperatura (4), los cuales están dispuestos de modo distribuido por la altura de cada rendija (2), encuyo caso la unidad para medición de temperatura (4) está dispuesto en un estuche (3) en la rendija (2), el cualdesemboca fuera del reacto

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2004/014532.

Solicitante: BASF SE.

Nacionalidad solicitante: Alemania.

Dirección: 67056 LUDWIGSHAFEN ALEMANIA.

Inventor/es: HECHLER, CLAUS, OLBERT, GERHARD, LÖWEN,DIETMAR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J8/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › con partículas inmóviles, p. ej. en lechos fijos.

PDF original: ES-2402297_T3.pdf

Fragmento de la descripción:

Método para monitorear, controlar y/o regular las reacciones de una mezcla fluida de reacción en un reactor que tiene placas de chapas metálicas térmicas.

La invención se refiere a un método para monitorear, controlar y/o regular reacciones de una mezcla fluida de reacción en un reactor que tiene placas de chapas metálicas térmicas, así como a un dispositivo para realizar el método.

En los procesos químicos industriales son conocidas muchas reacciones, principalmente incluso reacciones de oxidación parcial, de mezclas fluidas de reacción, es decir gaseosas, líquidas o gaseosas/líquidas, que se realizan en presencia de catalizadores heterogéneos en forma de partículas. Reacciones de este tipo son por lo regular exotérmicas, muchas veces fuertemente exotérmicas. Hasta ahora han sido realizadas a gran escala industrial de manera preponderante en reactores de haz de tubos, con tubos de contacto, en los cuales se ha introducido el catalizador y a través de los cuales se hace pasar la mezcla fluida de reacción y en tal caso el calor de reacción que se libera se disipa de manera indirecta a través de un portador de calor, vehículo térmico, que circula en el espacio intermedio entre los tubos de contacto. Como vehículos térmicos con frecuencia se emplean sales fundidas.

De modo alterno, también es posible disipar el calor de reacción a través de un vehículo térmico que se haga pasar a través de transferidores de calor con forma de placas. Para los transferidores de calor con forma de placa se usan en gran medida, como sinónimos, los términos placas intercambiadoras de calor, placas transferidoras de calor, chapas térmicas, placas térmicas o placas de chapas metálicas térmicas.

Las chapas transferidoras de calor se definen de manera predominante como estructuras semejantes a láminas que presentan un espacio interior provisto con conductos de entrada y salida de poco espesor en proporción con el área de superficie. Por lo regular se producen a partir de láminas metálicas, con frecuencia de láminas de acero. Dependiendo del caso de aplicación, principalmente de las propiedades del medio de reacción así como del vehículo térmico, pueden emplearse, no obstante, materiales especiales, principalmente resistentes a la corrosión, pero también revestidos. Los dispositivos de entrada y salida para los vehículos térmicos están dispuestos por lo regular en los extremos opuestos de las chapas intercambiadoras térmicas. Como vehículos térmicos se emplea con frecuencia agua, pero también Diphyl ® (mezcla de 70 a 75 % en peso de éter de difenilo y 25 a 30 % en peso de difenilo) , que también se evaporan parcialmente en una operación de ebullición; también es posible el empleo de otros vehículos térmicos orgánicos con presión de vapor baja e incluso de líquidos iónicos.

El uso de líquidos iónicos como vehículos térmicos está descrito en la DE-A 103 16 418. Se prefieren líquidos iónicos que contienen un ion sulfato, fosfato, borato o silicato. Particularmente también son adecuados líquidos iónicos que contienen un catión metálico monovalente, principalmente un catión de metal alcalino, así como otro catión, principalmente un catión de imidazolio. También son ventajosos los líquidos iónicos que contienen como catión un catión de imidazolio, piridinio o fosfonio.

El término chapas térmicas o placas de chapas térmicas se usa principalmente para placas transferidoras de calor cuyas chapas individuales, casi siempre dos, están unidas entre sí por soldadura de punto y/o a rodillo y a menudo se forman plásticamente usando presión hidráulica y se forman cojines.

Los términos placas de intercambio térmico, placas de transferencia térmica, chapas térmicas, placas térmicas o placas de chapas térmicas se usan actualmente en el sentido de la definición dada arriba.

Los reactores para realizar oxidaciones parciales usando chapas térmicas son conocidos, por ejemplo, de la DE-A 199 52 964. Se describe la instalación de un catalizador para realizar oxidaciones parciales en un lecho alrededor de placas de transferencia térmica en un reactor. La mezcla de reacción se introduce en un extremo del reactor al espacio interno del reactor entre las placas de transferencia térmica y se saca en el extremo opuesto y se hace fluir de esta manera por el espacio intermedio entre las placas de transferencia térmica.

La DE-C 197 54 185 describe otro reactor con disipación de calor indirecta mediante un medio refrigerante que fluye a través de placas de transferencia térmica, en cuyo caso las placas de transferencia térmica se forman de chapas térmicas que se componen de al menos dos placas de chapa hechas de acero, las cuales están unidas entre sí en puntos definidos previamente y las cuales forman canales de desagüe.

Un desarrollo ventajoso de esto se describe en DE-A 198 48 208, según la cual las placas de transferencia de calor que se forman como chapas térmicas por las cuales fluye un medio refrigerante se combinan en paquetes de placas de corte transversal cuadrangular o cuadrado, por ejemplo, y los paquetes de placas tienen un, así llamado, confinamiento. El paquete de placas confinado es no requiere de adaptación por el lado del entorno y en consecuencia se emplea con espaciamientos definidos previamente hacia la pared interna del recipiente cilíndrico del reactor. Las superficies libres entre el transferidor térmico de placas o su confinamiento y la pared interna de recipiente están cubiertas en las regiones superiores e inferiores del confinamiento con chapas guía a fin de evitar que el medio de reacción se desvíe de las cámaras llenas del catalizador.

Otro reactor con dispositivos para disipar el calor de la reacción en forma de transferidores térmicos de placa se describe en WO-A 01/85331. El reactor de forma predominantemente cilíndrica contiene unido a sí un lecho de catalizador, al cual se incrusta un transferidor térmico de placas.

De DE-A 103 33 866 se conoce la prevención de problemas que ocurren debido a deformaciones que resultan en una tensión alta en un lado de la chapa térmica en el caso de diferencias de presión demasiado grandes entre la mezcla de reacción y el entorno exterior, así como problemas de estabilidad mecánica por deformación bajo una fuerte exigencia térmica que pueden surgir cuando la mezcla de reacción se encuentra a sobrepresión o a presión reducida, proporcionando un reactor para oxidaciones parciales en presencia de un catalizador heterogéneo en forma de partículas, el cual tiene

- uno o más módulos de placas de chapas térmicas con forma de paralelepípedo que se forman respectivamente de dos o más placas de chapa térmica dispuestas en paralela dejando respectivamente una rendija que puede llenarse con el catalizador heterogéneo en forma de partículas y a través de la cual fluye la mezcla de reacción fluida, en cuyo caso el calor de reacción es absorbido por un vehículo térmico que fluye a través de las placas de chapa térmica y allí se evapora al menos parcialmente, con

- un estuche predominantemente cilíndrico que libera una presión en los módulos de placas de chapa térmica, que rodea completamente los mismos, que comprende una camisa cilíndrica y cofias que aíslan el mismo en ambos extremos y su eje longitudinal está alineado en paralelo al plano de las placas de chapa térmica, así como con

-uno varios elementos de aislamiento que se encuentran dispuestos de tal modo que la mezcla de reacción fluye solo a través de la rendija aparte de los espacios internos del reactor limitados por las cofias

Por el contrario, el objetico de la presente invención era proporcionar un proceso para monitorear, controlar y/o regular reacciones de una mezcla de reacción fluida que se realizan en un reactor con placas de chapa térmica dispuestas en su interior, en cuyo caso un catalizador heterogéneo con forma de partículas está dispuesto entre las placas de chapa térmica y a través del cual fluye un medio de reacción, y en cuyo caso a través de las placas de chapa térmica fluye un vehículo térmico.

De manera correspondiente, se encontró un proceso para monitorear, controlar y/o regular reacciones de una mezcla de reacción fluida en presencia de un catalizador heterogéneo con forma de partículas, en un reactor con dos o más placas de chapa térmica dispuestas verticalmente, paralelas entre sí dejando respectivamente una rendija, en cuyo caso se instala el catalizador heterogéneo con forma de partículas en las rendijas y la mezcla de reacción se hace pasar por las rendijas, el cual se caracteriza porque como parámetro de monitoreo, control y/o regulación se seleccionan uno o varios valores de temperatura que se miden... [Seguir leyendo]

Reivindicaciones:

1. Proceso para monitorear, controlar y/o regular reacciones de una mezcla fluida de reacción en presencia de un catalizador heterogéneo en forma de partículas, en un reactor con dos o más placas de chapa térmica (1) dispuestas verticalmente, paralelas entre sí, dejando respectivamente una rendija (2) , en cuyo caso en las rendijas (2) se ha introducido el catalizador heterogéneo en forma de partículas y se conduce la mezcla fluida de reacción a través de la rendija (2) , caracterizado porque parámetro de monitoreo, control y/o regulación se selecciona uno o varios valores de temperatura que se miden en una o varias rendijas (2) , en 5 a 60 sitios de medición de una unidad para medición de temperatura (4) , los cuales están dispuestos de modo distribuido por la altura de cada rendija (2) , en cuyo caso la unidad para medición de temperatura (4) está dispuesto en un estuche (3) en la rendija (2) , el cual desemboca fuera del reactor.

2. Proceso según la reivindicación 1, caracterizado porque como otro parámetro de monitoreo, control y/o regulación se selecciona la composición de la mezcla fluida de reacción en una o varias rendijas (2) , la cual se determina en uno o varios sitios de medición que están dispuestos de modo distribuido por la altura de cada rendija (2) .

3. Dispositivo para realizar el proceso según la reivindicación 1, caracterizado porque las placas de chapa térmica

(1)

- están dispuestas en uno o varios módulos paralelepípedos de placas de chapa térmica (10) que se forman respectivamente a partir de dos o varias placas de chapa térmica (1) rectangulares, dispuestas paralelas entre sí, dejando respectivamente una rendija (2) ,

- los módulos de placas de chapa térmica (10) están completamente rodeados por un estuche predominantemente cilíndrico (11, 12, 13) , que libera presión, que comprende una camisa de cilindro (11) y cofias (12, 13) que confinan a la misma en ambos extremos y cuyo eje longitudinal está alineado paralelamente al plano de las placas de chapa térmica (1)

- uno o varios elementos sellantes (14, 15) están dispuestos de tal manera que la mezcla fluida de reacción fluye solo a través de la rendija (2) aparte de a través de los espacios internos del reactor limitados por las cofias (12, 13) y

- cada módulo de placas de chapa térmica (10) está equipado con una o varias unidades para medición de temperatura (4) independientes entre sí, preferiblemente con dos o tres, particularmente preferible con tres unidades para medición de temperatura (4) , y en cuyo caso las unidades para medición de temperatura (4) están dispuestas respectivamente en un estuche (3) en la rendija (2) , la cual desemboca afuera del reactor, y tienen respectivamente 5 a 60 sitios de medición.

4. Dispositivo según la reivindicación 3, caracterizado porque el estuche está dispuesto en dirección longitudinal en la rendija (2) .

5. Dispositivo según una de las reivindicaciones 3 o 4, caracterizado porque la unidad para medición de temperatura (4) es una unidad de medición múltiple, preferible un multitermoelemento.

6. Dispositivo según una de las reivindicaciones 3 a 5, caracterizado porque el estuche es preferiblemente un tubo metálico, principalmente con un diámetro externo en el rango de 4 a 15 mm, preferible en el rango de 6 a 10 mm, particularmente preferible en el rango de 6 a 8 mm y además preferible con un espesor de pared de 0, 8 a 1, 5 mm, preferible de 1 mm.

7. Dispositivo según una de las reivindicaciones 3 a 6, caracterizado porque el estuche (3) tiene uno o más sitios de separación dentro del espacio interno del reactor.

8. Dispositivo según una de las reivindicaciones 3 a 7, caracterizado porque los sitios de medición de la unidad para medición de temperatura (4) están dispuestos en regiones del reactor con extremos de temperatura previstos y/o particularmente grandes gradientes de temperatura con pequeña distancia entre sí y en las demás regiones del reactor con mayor distancia entre sí.

9. Dispositivo según una de las reivindicaciones 3 a 8, caracterizado porque el estuche (3) que envuelve la unidad para medición de temperatura (4) desemboca tanto por encima como también por debajo del reactor de tal modo que la unidad para medición de temperatura (4) , que preferiblemente está equipada con sitios de medición dispuestos de modo equidistante, pueden desplazarse continuamente en el estuche (3) para medir continuamente el perfil de temperatura.

10. Dispositivo según una de las reivindicaciones 3 a 10, caracterizado porque la unidad para medición de temperatura (4) tuene 10 a 50, particularmente preferible 15 a 40 y más preferible 20 a 30 sitios de medición.

11. Dispositivo según la reivindicación 10, caracterizado porque la unidad para medición de temperatura (4) tiene 20 sitios de medición y un diámetro externo de aproximadamente 3, 8 mm y porque el estuche (3) tiene un diámetro externo de 6 mm o de 1/4 de pulgada y un diámetro interno de 4 mm o de 5/32 de pulgada.

12. Dispositivo según la reivindicación 10, caracterizado porque la unidad para medición de temperatura (4) tiene 40 sitios de medición y un diámetro externo de aproximadamente 2, 5 mm y porque el estuche (3) tiene un diámetro externo de 5 mm o de 3/16 de pulgada y un diámetro interno de 3 mm o de 1/8 de pulgada.

13. Dispositivo según una de las reivindicaciones 3 a 12, caracterizado porque el estuche (3) está dispuesto en el medio en dirección longitudinal en la rendija (2) .

14. Dispositivo según una de las reivindicaciones 3 a 12, caracterizado porque el estuche (3) está dispuesto en el límite lateral (6) de la rendija (2) .

15. Dispositivo según la reivindicación 14, caracterizado porque entre el límite lateral (6) de la rendija (2) y el estuche (3) está provisto un cuerpo aislante, porque el estuche (3) está instalado fijamente en la rendija (2) y porque el estuche (3) tiene más preferiblemente una sección de corte transversal cuadrada o semicircular.

16. Dispositivo según una de las reivindicaciones 3 o 5 a 12, caracterizado porque el estuche (3) está dispuesto horizontalmente en la rendija (2) .

17. Dispositivo para realizar el proceso según la reivindicación 2, caracterizado porque en una o varias rendijas (2) adicionalmente al dispositivo definido en una de las reivindicaciones 3 a 16 está provisto respectivamente un estuche (3) que tiene perforaciones (7) así como al menos un tubito de toma de muestras (8) para introducir al estuche (3) , que está dispuesto en el estuche (3) de tal modo que la mezcla fluida de reacción fluye por las perforaciones (7) en el estuche (3) al tubito de toma de muestras (8) y se saca del tubito de toma de muestras (8) afuera del reactor y se analiza.

18. Dispositivo según la reivindicación 17, caracterizado porque el tubito de toma de muestras (8) está unido fijamente con el estuche (3) de tal modo que una abertura del tubito de toma de muestras (8) está dispuesta directamente en una perforación (7) del estuche (3) .

19. Dispositivo según la reivindicación 17, caracterizado porque el tubito de toma de muestras (8) está dispuesto con capacidad de girar en el estuche perforado (3) y tiene dos o más aberturas dispuestas de modo desplazado por su área de camisa de tal modo que la mezcla fluida de reacción siempre fluya solo a través de una abertura hacia el tubito de toma de muestras (8) .

20. Dispositivo según la reivindicación 19, caracterizado porque las aberturas del tubito de toma de muestras (8) se forman como ranuras en la dirección longitudinal del mismo.

21. Dispositivo según una de las reivindicaciones 17 a 20, caracterizado porque cada tubito de toma de muestras

(8) tiene dos o más, preferiblemente 2 a 4, cámaras separadas entre sí, respectivamente con una abertura a la que fluye la mezcla fluida de reacción a través de las perforaciones (7) en el estuche (3) y en cuyo caso la mezcla fluida de reacción se saca por separado de cada cámara y se analiza.

22. Dispositivo según la reivindicación 21, caracterizado porque las cámaras están dispuestas una junto a la otra o concéntricamente entre sí.

23. Dispositivo según la reivindicación 20 o 21, caracterizado porque el tubito de toma de muestras (8) que tiene varias cámaras está formado con capacidad de girar en torno a su eje longitudinal.

24. Dispositivo según una de las reivindicaciones 17 a 23, caracterizado porque se proveen dos o más tubitos de toma de muestras (8) que respectivamente están unidos fijamente con el estuche (3) de tal modo que la abertura de cada tubito de toma de muestras (8) está dispuesta directamente en una perforación (7) del estuche (3) y en cuyo caso los tubitos de toma de muestras (8) individuales desembocan respectivamente a diferente altura en la rendija (2) .

25. Dispositivo según la reivindicación 17, caracterizado porque el estuche (3) mismo está formado como tubito de toma de muestras (8) .

26. Proceso para instalar un dispositivo según una de las reivindicaciones 3 a 16 y/o según una de las reivindicaciones 17 a 25 en un reactor, caracterizado porque la instalación del (de los) dispositivo (s) se efectúa del mismo lado del reactor que la introducción de la mezcla fluida de reacción.

27. Proceso según la reivindicación 26, caracterizado porque la instalación del (de los) dispositivo (s) así como la 5 introducción de la mezcla fluida de reacción se realizan respectivamente desde arriba al reactor y porque el estuche (3) tiene perforaciones (7) solamente en la región superior de la rendija (2) , principalmente cerca del medio de la rendija (2) .

28. Proceso según la reivindicación 26, caracterizado porque la instalación del (de los) dispositivo (s) así como la introducción de la mezcla fluida de reacción al reactor se efectúan respectivamente desde abajo y porque preferiblemente a través de las placas de chapa térmica (1) se conduce un vehículo térmico que se evapora parcial o completamente en las condiciones de reacción.

Patentes similares o relacionadas:

Método de hidrotratamiento, del 18 de Marzo de 2020, de CURTIN UNIVERSITY OF TECHNOLOGY: Un método de hidrotratamiento, el método comprende las etapas de: proporcionar biocrudo de la pirólisis de biomasa que es adecuado para someterlo a hidrotratamiento; […]

Método para el reformado con vapor estable de etanol, del 11 de Marzo de 2020, de KT - Kinetics Technology S.p.A: Un método para el reformado con vapor estable de etanol, en donde se lleva a cabo un reformado catalítico de etanol en dos recipientes que operan en modo paralelo, […]

Reactor químico catalítico que comprende una bandeja flotante, del 4 de Marzo de 2020, de HALDOR TOPS E A/S: Reactor catalítico que comprende un lecho de catalizador, dicho reactor comprende un distribuidor de fluido de bandeja flotante que distribuye una corriente de fluido de […]

Reactor químico catalítico de separación de partículas y separador de partículas, del 5 de Febrero de 2020, de HALDOR TOPS E A/S: Reactor catalítico de separación de partículas para hidroprocesamiento, que comprende un separador de partículas para separar partículas de la corriente de fluido […]

Bandeja de chimenea de alto rendimiento para un reactor de lecho fijo, del 1 de Enero de 2020, de SK INNOVATION CO., LTD: Bandeja de chimenea, que comprende una bandeja que tiene una serie de orificios pasantes, y una serie de chimeneas introducidas perpendicularmente en los orificios […]

Dispositivo de filtración y de distribución para reactor catalítico, del 14 de Agosto de 2019, de IFP ENERGIES NOUVELLES: Dispositivo de filtración y de distribución una fase gaseosa y de una fase líquida, adecuado para estar dispuesto aguas arriba de un lecho catalítico fijo de un […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]

Procedimiento para la disposición de una carga en un quemador y cesta de quemador para un quemador, del 26 de Junio de 2019, de ThyssenKrupp Industrial Solutions AG: Procedimiento para la disposición de una carga consistente en partículas en una cesta de quemador que puede ser atravesada por un gas, de un quemador […]

Procedimiento para la disposición de una carga en un quemador y cesta de quemador para un quemador, del 26 de Junio de 2019, de ThyssenKrupp Industrial Solutions AG: Procedimiento para la disposición de una carga consistente en partículas en una cesta de quemador que puede ser atravesada por un gas, de un quemador […]