METODO PARA FORMAR UNA PELICULA SOBRE UNA SUPERFICIE DE MATERIAL DE BASE CILINDRICA, Y MAQUINA PARA FORMAR UNA CAPA DE RECUBRIMIENTO.

Un método de formación de una película de revestimiento sobre la superficie de un material de base cilíndrico que comprende:

una primera operación de inclinar una formador de revestimiento (19) en un ángulo inclinado (?) del orden de 20º a 80º con respecto a una dirección tangencial de rotación (P) de una superficie de revestimiento (D) de un material de base cilíndrico (A) soportado horizontalmente de forma giratoria, haciendo que un extremo frontal (191) del formador de revestimiento (19) se aproxime a la superficie de revestimiento (D) separada exactamente por una holgura de un espesor predeterminado (t), y revista una solución de revestimiento (B) suministrada desde un alimentador de revestimiento (3) sobre la superficie de revestimiento (D) del material de base cilíndrico giratorio (A) en un estado en el que el material de base cilíndrico (A) soportado en el dispositivo de soporte giratorio (2) es hecho girar exactamente un primer número de vueltas a una primera velocidad rotacional para formar una capa de revestimiento (C); y una segunda operación de mover dicho extremo frontal (191) del formador de revestimiento (19) lejos de la posición en la que dicho extremo frontal (191) de dicho formador de revestimiento (19) se ha aproximado a la superficie de revestimiento (D) del material de base cilíndrico (A) separado de la misma exactamente por la holgura del espesor (t) después de que la solución de revestimiento (B) es revestida sobre la superficie de revestimiento (D) del material de base cilíndrico (A), haciendo girar entonces el material de base cilíndrico (A) al menos un 1/4 de vuelta a una segunda velocidad rotacional desde una posición de inicio de separación (SP) del extremo frontal (191) del formador de revestimiento (19) a una posición (EP) en la que la separación ha finalizado completamente

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP02/00695.

Solicitante: NOK KLUBER CO., LTD.

Nacionalidad solicitante: Japón.

Dirección: 12-15, SHIBADAIMON 1-CHOME, MINATO-KU,TOKYO 105-8585.

Inventor/es: TAKIMOTO,KOUICHI,NOK KLUBER CO.,LTD, YASUDA,KIYOSHI,NOK KLUBER CO.,LTD, HOTTA,HITOSHI,NOK KLUBER CO.,LTD.

Fecha de Publicación: .

Fecha Concesión Europea: 19 de Mayo de 2010.

Clasificación PCT:

- B05C11/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05C APARATOS PARA LA APLICACION DE MATERIALES FLUIDOS A LAS SUPERFICIES, EN GENERAL (aparatos de pulverización, aparatos de atomización, toberas o boquillas B05B; instalaciones para aplicar líquidos u otros materiales fluidos a objetos por pulverización electrostática B05B 5/08). › B05C 11/00 Partes constitutivas, detalles o accesorios no especificados en los grupos B05C 1/00 - B05C 9/00 (B05C 19/00 tiene prioridad; medios para manipular o mantener los artículos B05C 13/00; recintos para aparatos, cabinas B05C 15/00). › dotados de láminas.

- B05C5/00 B05C […] › Aparatos en los cuales un líquido u otro material fluido es proyectado, vertido o esparcido sobre la superficie de la pieza (B05C 7/00, B05C 19/00 tienen prioridad).

- B05C5/02 B05C […] › B05C 5/00 Aparatos en los cuales un líquido u otro material fluido es proyectado, vertido o esparcido sobre la superficie de la pieza (B05C 7/00, B05C 19/00 tienen prioridad). › a partir de un dispositivo de salida en contacto, o casi en contacto, con la pieza (B05C 5/04 tiene prioridad).

- C10M107/38 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10M COMPOSICIONES LUBRICANTES (composiciones para la perforación de pozos C09K 8/02 ); UTILIZACION DE SUSTANCIAS, YA SEA SOLAS, O COMO INGREDIENTES LUBRICANTES EN UNA COMPOSICION LUBRICANTE (agentes de desmoldeo, es decir, de separación, para metales B22C 3/00, para materias plásticas o para sustancias en estado plástico, en general B29C 33/56, para el vidrio C03B 40/02; lubricantes para textiles D06M 11/00, D06M 13/00, D06M 15/00; aceites de inmersión para microscopia G02B 21/33). › C10M 107/00 Composiciones lubricantes caracterizadas porque el material de base es un compuesto macromolecular. › que contienen halógenos.

Fragmento de la descripción:

Método para formar una película sobre una superficie de material de base cilíndrica, y máquina para formar una capa de recubrimiento.

Campo técnico

El presente invento se refiere a un método de formación de una película de revestimiento lubricante u otra película de revestimiento sobre la superficie de un material de base cilíndrico o un material de base tubular, por ejemplo, un pistón metálico usado para un compresor, y a un aparato formador de una capa de revestimiento.

Antecedentes de la técnica

Como material de base cilíndrico sobre el que se ha de formar un revestimiento, se da como ejemplo un pistón de un compresor. Un pistón de un compresor es un pistón en un compresor del tipo de pistón usado, por ejemplo, para un sistema de acondicionamiento de aire de automóviles. Se le utiliza para comprimir gas refrigerante, etc, en un cilindro por movimiento en vaivén u oscilante del pistón en el cilindro. Un revestimiento que tiene una función de alta lubricación es aplicado a tal pistón.

Cuando se forma una capa de revestimiento que tiene tal función de gran lubricación sobre la superficie de un pistón de un compresor u otro material de base cilíndrico o material de base tubular (en lo sucesivo, en la presente memoria, estos se denominarán como un "material de base cilíndrico" para representar al mismo, y la expresión "material de base cilíndrico" se utilizará con el significado que incluye, no sólo un material de base cilíndrico sino, también, un material de base tubular) usando un aparato formador de una capa de revestimiento, parte de la solución de revestimiento lubricante suministrada a la superficie de revestimiento de la pieza es rascada por el formador de revestimiento en la proximidad de la superficie del pistón y depositada sobre su superficie. Se ha confirmado que cuando en el formador de revestimiento se produce una gran cantidad de solución de revestimiento lubricante en exceso rascada, la proyección de la película de revestimiento resulta ser mayor que cuando el formador de revestimiento estaba distanciado (separado) de la superficie de la capa de revestimiento del pistón sobre la que se formó la solución de revestimiento lubricante.

Cuando es generada tal gran proyección de la película de revestimiento, se tropieza con el inconveniente de que sobre la superficie del pistón no puede formarse una película de revestimiento uniforme. Dependiendo del tamaño de la proyección de la película de revestimiento, la solución de revestimiento lubricante se hundirá o se arqueará y tendrá lugar la formación de espuma en la solución de revestimiento lubricante en el proceso de secado y de cocción realizado después de revestir la solución de revestimiento. Para impedir tal formación de espuma de la solución de revestimiento lubricante, el tiempo de secado es prolongado y, por ello, la productividad en el revestimiento del pistón es reducida.

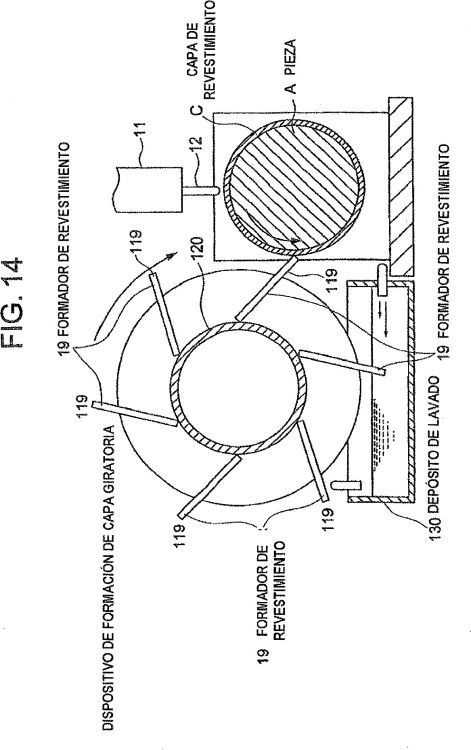

Como un método para resolver tal problema, la Solicitud de Patente Japonesa nº 11-7552 que pertenece a la misma solicitante, describe como ejemplo, un método para eliminar la solución de revestimiento lubricante en exceso depositada sobre un formador de revestimiento usando un aparato explicado en detalle más tarde como el Ejemplo Comparativo 2 con referencia a la fig. 14. En particular, es un método de montaje de una pluralidad de formadores de revestimiento 119 a lo largo de la superficie de un cuerpo giratorio, realizando el revestimiento mientras se conmutan sucesivamente los formadores de revestimiento 119, y eliminando la solución de revestimiento lubricante en exceso por lavado en un depósito de lavado 130.

Descripción del invento

Un objeto del presente invento es el siguiente: Cuando se aplica el método descrito en dicha Solicitud de Patente Japonesa nº 11-7552 (EP-A-1.065.004), como se explicará en detalle como Ejemplo Comparativo 2, la solución de revestimiento lubricante en exceso eliminada resulta desperdiciada. Una solución de revestimiento lubricante es cara, de modo que el coste empleado para la formación de un revestimiento lubricante sobre un pistón resulta caro debido al desperdicio de la solución de revestimiento en exceso. Particularmente, cuando se forma un revestimiento lubricante sobre un gran número de pistones, este encarecimiento del coste resulta un obstáculo para la comercialización.

Además, usualmente, el proceso de secado y cocción es puesto en práctica después del proceso de formación de la película, pero el espesor de la capa de revestimiento sobre el pistón a veces cambia debido a tal trabajo, de modo que el mantenimiento de la calidad del producto final resulta un problema.

Además, un pistón u otro material de base cilíndrico es una pieza fabricada por producción en serie, de modo que se ha demandado un método para formar una película de revestimiento sobre la superficie de un material de base cilíndrico con una productividad mayor.

Como ejemplo de la formación de una película sobre un material de base cilíndrico, se ha ilustrado la formación de un revestimiento lubricante sobre un pistón de un compresor, pero el invento no está limitado a la formación de un revestimiento lubricante sobre un pistón; problemas similares al anterior son encontrados incluso cuando se forma una película usando una solución de revestimiento sobre otros objetos revestidos.

Un objeto del presente invento es proporcionar un método para formar una película de revestimiento sobre la superficie de un material de base cilíndrico que permita que el desperdicio del revestimiento lubricante u otro revestimiento se mantenga bajo y que permita la formación de una película de revestimiento a precio bajo y con una alta calidad.

Otro objeto del presente invento es proporcionar un método para formar una película de revestimiento sobre la superficie de un material de base cilíndrico que permita que el espesor de la capa del revestimiento lubricante sea mantenido con una alta precisión después de la terminación del secado y cocción realizados como operaciones finales.

Aún otro objeto del presente invento es proporcionar un método para formar una película de revestimiento sobre la superficie de un material de base cilíndrico que satisfaga las demandas anteriores y que permita una productividad elevada.

Otro objeto del presente invento es proporcionar un aparato formador de una capa de revestimiento adecuada para poner en práctica el método anterior para formar una película de revestimiento sobre la superficie de un material de base cilíndrico.

De acuerdo con el presente invento, se ha proporcionado un método para formar una película de revestimiento sobre la superficie de un material de base cilíndrico según se ha definido en la reivindicación 1.

Se han explicado características u operaciones adicionales del invento en las reivindicaciones de método dependientes (2 a 12) y en las reivindicaciones de producto dependientes (14 a 21), respectivamente.

Breve descripción de los dibujos

La fig. 1 es una vista frontal de la configuración esquemática de un aparato formador de una capa de revestimiento de acuerdo con una realización del método para formar una película de revestimiento sobre la superficie de un material de base cilíndrico del presente invento y un aparato formador de una capa de revestimiento usado para trabajar el mismo.

La fig. 2 es una vista lateral en sección esquemática del aparato formador de la capa de revestimiento ilustrado en la fig. 1.

La fig. 3 es una vista esquemática de la configuración de un pistón de un compresor como un ejemplo del material de base cilíndrico (pieza cilíndrica) sobre el que ha de formarse un revestimiento por un método para la formación de una película de revestimiento sobre la superficie de un material de base cilíndrico del presente invento.

La fig. 4 es una vista que simplifica el pistón ilustrado en la fig. 3 para ilustrar esquemáticamente las partes representativas.

La fig. 5 es una vista esquemática de la configuración de un alimentador de revestimiento ilustrado en la fig. 1 y en la fig. 2.

La fig. 6 es una vista que ilustra la forma de una boquilla típica que ha de ser montada sobre el alimentador de revestimiento del aparato formador de la capa de revestimiento ilustrado en la fig. 1 y una vista que ilustra la forma de una boquilla con una boquilla para expulsar la solución de revestimiento lubricante.

La fig. 7 es una vista que ilustra la forma de una boquilla típica que ha de ser...

Reivindicaciones:

1. Un método de formación de una película de revestimiento sobre la superficie de un material de base cilíndrico que comprende:

una primera operación de inclinar una formador de revestimiento (19) en un ángulo inclinado (?) del orden de 20º a 80º con respecto a una dirección tangencial de rotación (P) de una superficie de revestimiento (D) de un material de base cilíndrico (A) soportado horizontalmente de forma giratoria, haciendo que un extremo frontal (191) del formador de revestimiento (19) se aproxime a la superficie de revestimiento (D) separada exactamente por una holgura de un espesor predeterminado (t), y revista una solución de revestimiento (B) suministrada desde un alimentador de revestimiento (3) sobre la superficie de revestimiento (D) del material de base cilíndrico giratorio (A) en un estado en el que el material de base cilíndrico (A) soportado en el dispositivo de soporte giratorio (2) es hecho girar exactamente un primer número de vueltas a una primera velocidad rotacional para formar una capa de revestimiento (C); y una segunda operación de mover dicho extremo frontal (191) del formador de revestimiento (19) lejos de la posición en la que dicho extremo frontal (191) de dicho formador de revestimiento (19) se ha aproximado a la superficie de revestimiento (D) del material de base cilíndrico (A) separado de la misma exactamente por la holgura del espesor (t) después de que la solución de revestimiento (B) es revestida sobre la superficie de revestimiento (D) del material de base cilíndrico (A), haciendo girar entonces el material de base cilíndrico (A) al menos un de vuelta a una segunda velocidad rotacional desde una posición de inicio de separación (SP) del extremo frontal (191) del formador de revestimiento (19) a una posición (EP) en la que la separación ha finalizado completamente.

2. Un método de formación de una película de revestimiento sobre la superficie de un material de base cilíndrico según la reivindicación 1, que incluye además una tercera operación de separar dicho formador de revestimiento (19) de la capa de revestimiento (C) de dicho material de base cilíndrico (A), separando a continuación dicho material de base cilíndrico (A) de dicho dispositivo de soporte giratorio (2) y secando y cociendo la capa de revestimiento (C) de la pieza (A) de material de base cilíndrico (A).

3. Un método de formación de una película de revestimiento sobre la superficie de un material de base cilíndrico según la reivindicación 1 o 2, en el que dicho formador de revestimiento (19) está hecho para inclinarse en un ángulo inclinado (?) del orden de 30º a 70º con respecto a una dirección tangencial de rotación (P) de la superficie de revestimiento (D) del material de base cilíndrico (A) soportado horizontalmente de modo giratorio.

4. Un método de formación de una película de revestimiento sobre la superficie de un material de base cilíndrico según cualquiera de las reivindicaciones 1 a 3, en el que dicha primera velocidad rotacional está definida por un estado de dicha solución de revestimiento (B) y un diámetro de dicha superficie de revestimiento (D) de dicho material de base cilíndrico (A), y dicha segunda velocidad rotacional está definida como una velocidad en la que dicha solución de revestimiento (B) revestida sobre dicha superficie de revestimiento (D) de dicho material de base cilíndrico (A) no se dispersará debido a la rotación o provocará un cambio en el espesor de dicha superficie de revestimiento (D).

5. Un método de formación de una película de revestimiento sobre la superficie de un material de base cilíndrico según cualquiera de las reivindicaciones 1 a 4, en el que se ha hecho uso de dicho formador de revestimiento (19) que tiene dicho extremo frontal (191) formado como una cuchilla.

6. Un método de formación de una película de revestimiento sobre la superficie de un material de base cilíndrico según cualquiera de las reivindicaciones 1 a 5, en el que dicha solución de revestimiento (B) es revestida sobre dicha superficie de revestimiento (D) de dicho material cilíndrico (A) usando una boquilla (12a, 12b) que tiene al menos una aguja (24) o una boquilla (12c) que tiene una salida a modo de hendidura.

7. Un método de formación de una película de revestimiento sobre la superficie de un material de base cilíndrico según cualquiera de las reivindicaciones 1 a 6, en el que:

la capa de revestimiento de dicho material de base cilíndrico (A) es una capa de revestimiento lubricante, y dicha solución de revestimiento (B) incluye una solución de revestimiento lubricante que tiene una viscosidad a una temperatura de revestimiento de 25º C, y un índice de cizalladura de 100S(-1) del orden de 100 mPa.s a 20000 mPa.s.

8. Un método de formación de una película de revestimiento sobre la superficie de un material de base cilíndrico según la reivindicación 7, en el que;

dicha solución de revestimiento lubricante (B) tiene una resina orgánica que sirve como un aglutinante disuelto o dispersado en agua o un disolvente orgánico y un lubricante sólido de polvo de PTFE, e incluye de 10 a 100 partes en peso de polvo de PTFE con respecto a 100 partes en peso de la resina orgánica de dicho aglutinan-te.

9. Un método de formación de una película de revestimiento sobre la superficie de un material de base cilíndrico según la reivindicación 8, en el que la resina orgánica de dicho aglutinante es un tipo o una mezcla de dos o más tipos de una resina orgánica que incluye una resina de poliamida, una resina de poliimida, una resina de poliamidimida, una resina epoxídica, una resina de silicona, una resina de sulfuro de polifenileno, una resina fenólica, una resina de poliéster, una resina de uretano, y además puede incluir un agente de control de reología para ajustar una característica de viscosidad del revestimiento, un metal como agente de resistencia a la abrasión, un polvo de material cerámico, grafito y disulfuro de molibdeno como lubricante sólido, y un pigmento, agente antiespumante, agente tensioactivo, o similar como aditivo.

10. Un método de formación de una película de revestimiento sobre la superficie de un material de base cilíndrico según cualquiera de las reivindicaciones 6 a 8, en el que dicho espesor (t) de la capa de revestimiento es del orden de 0,1 mm a 0,50 mm.

11. Un método de formación de una película de revestimiento sobre la superficie de un material de base cilíndrico según la reivindicación 9, en el que dicho espesor (t) de capa de revestimiento es del orden de 0,2 mm a 0,30 mm.

12. Un método de formación de una película de revestimiento sobre la superficie de un material de base cilíndrico según cualquiera de las reivindicaciones 1 a 11, en el que dicho material de base cilíndrico (A) es un pistón usado en un compresor.

13. Un aparato formador de una capa de revestimiento que comprende:

un dispositivo de soporte giratorio (2) para soportar horizontalmente de manera giratoria un material de base cilíndrico (A), un alimentador de revestimiento (3) para descargar una solución de revestimiento (B) a una superficie de revestimiento (D) del material de base cilíndrico (A) desde encima de dicho material de base cilíndrico (A) soportado horizontalmente; un dispositivo (4) formador de capa que tiene un formador de revestimiento (19) cuyo extremo frontal (191) está formado en forma de cuchilla y que tiene medios (21, 22A, 22B, 23A, 23B) para inclinar dicho formador de revestimiento (19) en un ángulo inclinado (?) del orden de 20º a 80º con respecto a una dirección tangencial de rotación (P) de la superficie de revestimiento (D) del material de base cilíndrico (A) soportado horizontalmente y para hacer que dicho extremo frontal (191) se aproxime a dicha superficie de revestimiento (D) de dicho material de base cilíndrico (A) separado exactamente por una holgura de espesor predeterminado (t); unos medios (9) de accionamiento en rotación para hacer que dicho material de base cilíndrico (A) soportado horizontalmente gire; y unos medios de control (30), en el que

dichos medios de control:

controlan los medios (9) de accionamiento en rotación para hacer que el material de base cilíndrico (A) soportado en el dispositivo de soporte giratorio (2) gire exactamente un primer número de vueltas a una primera velocidad rotacional y en ese estado, revista la solución de revestimiento (B) suministrada desde el alimentador de revestimiento (3) sobre la superficie de revestimiento (D) del material de base (A) cilíndrico giratorio para formar la capa de revestimiento (C), y controla dicho dispositivo (4) formador de capa para mover el extremo frontal (191) del formador de revestimiento (19) lejos de la posición en la que dicho extremo frontal (191) de dicho formador de revestimiento (19) se ha aproximado a dicha superficie de revestimiento (D) del material de base cilíndrico (A) separado del mismo exactamente por una holgura de dicho espesor (t) después de que dicha solución de revestimiento (B) es revestida sobre la superficie de revestimiento (D) de dicho material de base cilíndrico (A), y controla dichos medios (9) de accionamiento en rotación para hacer que dicho material de base cilíndrico (A) gire al menos un de vuelta a una segunda velocidad rotacional desde la posición de comienzo de separación (SP) del extremo frontal (191) de dicho formador de revestimiento (19) a una posición (EP) en la que la separación ha finalizado completamente.

14. Un aparato formador de la capa de revestimiento según la reivindicación 13, en el que dicho alimentador de revestimiento (3) incluye una boquilla (12a, 12b) que tiene al menos una aguja (24) o una boquilla (12c) que tiene una salida a modo de hendidura como una boquilla (12) usada para revestir dicha solución de revestimiento (B) sobre dicha superficie de revestimiento (D) de dicho material de base cilíndrico (A).

15. Un aparato formador de la capa de revestimiento según la reivindicación 13 o 14, en el que dichos medios de control (30) controlan dicho dispositivo (4) formador de capa para hacer que dicho formador de revestimiento (19) se incline en un ángulo inclinado (?) del orden de 30º a 70º con respecto a una dirección tangencial de rotación (P) de la superficie de revestimiento (D) del material de base cilíndrico (A) soportado horizontalmente de modo giratorio.

16. Un aparato formador de la capa de revestimiento según cualquiera de las reivindicaciones 13 a 15, en el que dicha primera velocidad rotacional por la que dichos medios de control (30) controlan dichos medios de accionamiento en rotación (9) está definida por un estado de dicha solución de revestimiento (B) y un diámetro de dicha superficie de revestimiento (D) de dicho material de base cilíndrico (A), y dicha segunda velocidad rotacional está definida como una velocidad en la que dicha solución de revestimiento (B) revestida sobre dicha superficie de revestimiento (D) de dicho material de base cilíndrico (A) no se dispersará debido a la rotación o provocará un cambio en el espesor de dicha superficie de revestimiento (D).

17. Un aparato formador de la capa de revestimiento según cualquiera de las reivindicaciones 13 a 16, en el que la capa de revestimiento de dicho material de base cilíndrico (A) es una capa de revestimiento lubricante, y dicha solución de revestimiento (B) incluye una solución de revestimiento lubricante que tiene una viscosidad a una temperatura de revestimiento de 25º C y un índice de cizalladura de 100 S(-1) del orden de 100 mPa.s a 20.000 mPa.s.

18. Un aparato formador de la capa de revestimiento según la reivindicación 17, en el que:

dicha solución de revestimiento lubricante (B) tiene una resina orgánica que sirve como un aglutinante disuelto o dispersado en agua o un disolvente orgánico y un lubricante sólido de polvo de PTFE, e incluye de 10 a 100 partes en peso de polvo de PTFE con respecto a 100 partes en peso de la resina orgánica de dicho aglutinante.

19. Un aparato formador de la capa de revestimiento según la reivindicación 18, en el que dicha resina a orgánica de dicho aglutinante es un tipo o una mezcla de dos o más tipos de una resina orgánica que incluye una resina de poliamida, una resina de poliimida, una resina de poliamidimida, una resina epoxídica, una resina de silicona, una resina de sulfuro de polifenileno, una resina fenólica, una resina de poliéster, una resina de uretano, y además puede incluir un agente de control de reología para ajustar una característica de viscosidad del revestimiento, un metal como agente de resistencia a la abrasión, un polvo de material cerámico, grafito y disulfuro de molibdeno como lubricante sólido, y un pigmento, agente antiespumante, agente tensioactivo, o similar como aditivo.

20. Un aparato formador de la capa de revestimiento según cualquiera de las reivindicaciones 16 a 18, en el que dicho espesor (t) de la capa de revestimiento es del orden del 0,1 mm a 0,50 mm.

21. Un aparato formador de la capa de revestimiento según la reivindicación 19, en el que dicho espesor (t) de la capa de revestimiento es del orden de 0,2 mm a 0,30 mm.

Patentes similares o relacionadas:

Sistema y procedimiento para la aplicación de un medio viscoso sobre una superficie, del 17 de Junio de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Procedimiento para aplicar un medio viscoso, en particular un adhesivo o una laca, sobre una superficie , utilizando un módulo para aplicar el medio viscoso , […]

Uso de tubos para la dispensación de materiales de inicio líquidos para espumas duras a base de isocianato para fabricar elementos compuestos con base en espumas a base de isocianato, del 17 de Junio de 2020, de BASF SE: Uso de tubos (c) para la aplicación de materiales de inicio líquidos para espuma rígida a base de isocianato (a), sobre una capa de cubierta (b) que se mueve continuamente, […]

Dispensador aplicador de adhesivo reversible sin contacto, del 27 de Mayo de 2020, de VALCO CINCINNATI, INC.: Un dispensador de adhesivo sin contacto que comprende:

una estructura base;

un ensamble de válvula asegurado de forma […]

Dispensador aplicador de adhesivo reversible sin contacto, del 27 de Mayo de 2020, de VALCO CINCINNATI, INC.: Un dispensador de adhesivo sin contacto que comprende:

una estructura base;

un ensamble de válvula asegurado de forma […]

Método para producir elementos compuestos con base en espumas a base de isocianato, del 27 de Mayo de 2020, de BASF SE: Método para producir elementos compuestos, que se componen al menos de una capa de cubierta (b) y una espuma rígida a base de isocianato (a), en la cual la capa […]

Tobera para el revestimiento con una película, dispositivo de revestimiento y procedimiento de revestimiento, del 15 de Enero de 2020, de Musashi Engineering, Inc: Una tobera de revestimiento con una película que comprende bloques de ramificación que tienen una estructura de canal ramificado […]

Aplicador de revestimiento sellador con mandril de vacío, del 8 de Enero de 2020, de CUSTOM MACHINING CORPORATION: Mandril de vacío adaptado para la montura en un ensamblaje de torreta inferior , el ensamblaje de torreta inferior es parte de un aplicador de revestimiento […]

Mecanismo de conexión / desconexión de jeringas y dispositivo provisto de dicho mecanismo, del 1 de Enero de 2020, de Musashi Engineering, Inc: Un mecanismo de conexión / desconexión de jeringas para un dispositivo de descarga , al cual se le conecta una jeringa que incluye una parte de […]

Disposición de aplicación y set de disposición de aplicación, del 4 de Diciembre de 2019, de Puffe Engineering GmbH: Disposición de aplicación para la aplicación de un medio fluido con una carcasa , en la que está configurada una cámara de distribución con al menos una abertura […]