Un método para fabricar una estructura monolítica de ala, de perfil integral.

Un método para fabricar una estructura (10) de ala, que comprende las siguientes etapas:

- tender en sucesión sobre una primera mitad (51) de molde una pluralidad de capas de material preimpregnado para formar un primer revestimiento fresco (22) de dicha estructura de ala;

- tender en sucesión sobre una segunda mitad (52) de molde una pluralidad de capas de material preimpregnado para formar un segundo revestimiento fresco (21) de dicha estructura de ala;

- formar una pluralidad de largueros frescos (30), comprendiendo cada uno de dichos largueros una pluralidad de capas de material preimpregnado;

- colocar dichos largueros frescos de forma coordinada sobre el primer revestimiento fresco (21), usando miembros (100) de soporte desmontables en los que los largueros han sido previamente colocados;

- girar la segunda mitad de molde y colocarla sobre la primera mitad de molde para colocar dicho segundo revestimiento fresco sobre dichos largueros y dichos medios de soporte, como para producir una estructura fresca de ala;

- someter dicha estructura fresca de ala a un ciclo de polimerización, usando una bolsa de vacío;

- tender en sucesión en un aparato conformado (80) una pluralidad de capas de material preimpregnado para formar un revestimiento fresco (23) de borde de ataque de dicha estructura de ala;

- formar un cuerpo (40) en forma de cuña de material plástico expandido ligero, estando diseñado dicho cuerpo en forma de cuña para ser interpuesto entre dichos revestimientos primero y segundo en el borde de salida de dicha estructura de ala;

- al completar la etapa de colocar los largueros frescos sobre el primer revestimiento fresco (21), colocar dicho cuerpo en forma de cuña sobre el primer revestimiento fresco, de tal manera que, cuando dicho segundo revestimiento fresco se coloca sobre dichos largueros, dicho revestimiento fresco de borde de ataque se conecta a dichos revestimientos frescos primero y segundo, y dicho cuerpo en forma de cuña se interpone entre dichos revestimientos frescos primero y segundo;

de una manera tal como para obtener, al final del ciclo de polimerización, una estructura de ala con un perfil integral controlado, libre de miembros de conexión mecánica;

caracterizado porque el cuerpo (40) en forma de cuña es mecanizado para tener una altura mayor que la dimensión nominal que tiene dentro de dicha estructura al final de la polimerización.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2008/052621.

Solicitante: ALENIA AERMACCHI S.P.A.

Nacionalidad solicitante: Italia.

Dirección: Via Ing. Paolo Foresio 1 21040 Venegono Superiore (Varese) ITALIA.

Inventor/es: INSERRA IMPARATO, SABATO, LANFRANCO, GIOVANNI, DE VITA,Vincenzo, Riccio,Massimo, MIANI,Nicola, SAGNELLA,Giovanni.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/34 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › conformación o impregnación por compresión.

- B64C3/20 B […] › B64 AERONAVES; AVIACION; ASTRONAUTICA. › B64C AEROPLANOS; HELICOPTEROS (vehículos de colchón de aire B60V). › B64C 3/00 Alas (superficies estabilizadoras B64C 5/00; alas de ornitópteros B64C 33/02). › Estructuras integrales o tipo sandwich (productos estratificados o estructuras tipo sandwich en general B32B).

PDF original: ES-2382232_T3.pdf

Fragmento de la descripción:

Un método para fabricar una estructura monolítica de ala, de perfil integral La presente invención se refiere a un método para fabricar una estructura de ala que tiene las características especificadas en el preámbulo de la reivindicación 1.

Un ejemplo de un método de este tipo se describe en el documento EP 0582160. El propósito de este método es construir componentes estructurales de material compuesto, usando como material inicial un material de fibra tal como fibra de vidrio o de carbono preimpregnada con una resina termoestable. Este material preimpregnado se deposita en capas sobre aparatos de estratificación que se conforman de acuerdo con los requisitos del proceso. En particular, el documento EP 0582160 describe un método para fabricar estructuras de caja monolíticas en las que los paneles de material preimpregnado que está fresco, en otras palabras no polimerizado, son ensambladas juntas por medio de elementos de refuerzo, o largueros, también hechos de material preimpregando fresco, y la estructura formada de esta manera dentro de una estructura de concha (es decir, en un molde cerrado) se introduce subsiguientemente en un autoclave para el ciclo en el que la resina del material preimpregnado se polimeriza.

Este método es adecuado para la fabricación de estructuras de ala tales como la caja central de un ala multilarguero. El borde de ataque y el borde de salida de la estructura de ala se unen subsiguientemente de manera mecánica.

Un método de este tipo reduce el número de operaciones de ensamblaje mecánico, reduciendo así el coste de producción y el peso añadido por miembros de conexión mecánica, y puede proporcionar una superficie aerodinámica que está limpia (en otras palabras, libre de miembros de conexión) . Además, los riesgos asociados con la fatiga de la estructura y con la corrosión durante el funcionamiento, debido a la presencia de partes metálicas, se reducen en una parte producida por este método.

Los documentos WO 2004/000643 A y US 6743504 B1 divulgan unos métodos de fabricación de acuerdo con el preámbulo de la reivindicación 1.

El objeto de la presente invención es proporcionar un método para fabricar una estructura monolítica de ala en la que el número de operaciones de ensamblaje mecánico se reduce adicionalmente, con el fin de maximizar las ventajas descritas anteriormente.

La invención por lo tanto propone un método para fabricar una estructura de ala que tiene las características reivindicadas en la reivindicación 1.

Este método puede ser usado para convertir paneles, largueros (sin costillas intermedias) , bordes de ataque y bordes de salida de material compuesto en una unidad monolítica mediante un proceso de polimerizar la estructura entera en un molde cerrado. Esto produce una estructura de ala de perfil integral, en otras palabras una formada por una caja multilarguero de soporte de carga con un borde de ataque y un borde de salida integrados. Esto reduce al mínimo todas las operaciones que se refieren al ensamblaje mecánico de estos elementos, con ventajas consecuentes en términos de costes de producción y peso. Además, la reducción drástica en miembros de conexión, y la integración de la estructura de caja, borde de ataque y borde de salida en un aparato que determina 45 con exactitud el perfil, reduce significativamente la resistencia aerodinámica al avance y probablemente la firma de radar del componente.

En las reivindicaciones dependientes se definen realizaciones preferidas de la invención.

La invención también propone una estructura de ala producida por el método de acuerdo con la invención.

Algunas realizaciones preferidas, pero no limitativas, de la invención serán ahora descritas, en referencia a los dibujos adjuntos, en los que:

55. la figura 1 muestra una vista en planta simplificada de una estructura de aleta de punta alar hecha por el método de acuerdo con la invención;

- la figura 2 muestra una vista en corte simplificada de la estructura de la figura 1;

- la figura 3 muestra una vista en corte simplificada de una porción de revestimiento de superficie inferior de la estructura de la figura 1, colocada sobre una mitad de molde superior;

- la figura 4 muestra una vista en corte simplificada de una porción de revestimiento de superficie superior de la

estructura de la figura 1, colocada sobre un medio molde inferior; 65

- la figura 5 muestra una vista en planta simplificada de un elemento de rigidización con una estructura de celda de

panal del revestimiento de la estructura de la figura 1;

- la figura 6 es una vista en corte esquemática que muestra el elemento de rigidización de la figura 5 en una etapa

de preparación; 5

- la figura 7 muestra una vista en corte simplificada de la porción de revestimiento de superficie superior de la figura 4, en la que están insertados elementos de rigidización del tipo mostrado en la figura 5;

- la figura 8 muestra una vista en corte simplificada del borde de ataque de la estructura de la figura 1, tendida sobre un aparato conformado;

- la figura 9 muestra una vista detallada en corte de un larguero de la estructura de la figura 1;

- las figuras 10a a 10d muestran etapas de la fabricación del larguero de la figura 9; 15

- la figura 11 muestra una vista parcial en corte, a escala ampliada, del área de borde de ataque de la estructura de la figura 1;

- la figura 12 muestra una vista esquemática parcial en corte del área de borde de salida de la estructura de la figura 1;

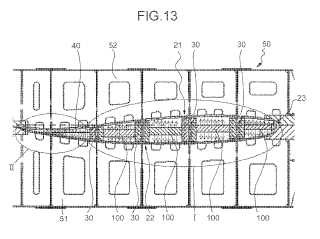

- la figura 13 muestra la estructura de la figura 1 en un molde que ha sido cerrado para un ciclo de polimerización; y

- la figura 14 muestra una vista parcial en corte, a escala ampliada, de un segmento de la estructura de la figura 1, 25 tomada a lo largo de la línea XIV-XIV.

Las figuras 1 y 2 muestran una estructura 10 de ala producida por el método de acuerdo con la invención. Para los propósitos de la presente invención, el término "ala" denota cualquier elemento aerodinámico con forma de ala, por ejemplo un ala real, un estabilizador, una aleta de punta alar, un timón o similares.

Para mayor simplicidad, sin embargo, se hará referencia a una aleta de punta alar en el resto de la descripción. La estructura 10 de aleta de punta alar por lo tanto comprende un revestimiento exterior 20, formada por una porción 21 de revestimiento de superficie inferior, una porción 22 de revestimiento de superficie superior colocada sobre ella, y una porción 23 de borde de ataque y una porción 24 de borde de salida que interconectan la porción 21 de revestimiento de superficie inferior y la porción 22 de revestimiento de superficie superior por sus extremos, formando así el perfil de la estructura 10.

La estructura 10 de aleta de punta alar es del tipo multilarguero, y por lo tanto también comprende una pluralidad de largueros 30, que se extienden en la dirección de extensión de la estructura 10 e interconectan la porción 21 de revestimiento de superficie inferior y la porción 22 de revestimiento de superficie superior con el fin de formar una estructura de caja.

En la posición de la porción 24 de revestimiento de borde de salida, la porción 21 de revestimiento de superficie inferior y la porción 22 de revestimiento de superficie superior están interconectadas por un cuerpo 40 en forma de 45 cuña, de material plástico expandido.

Todo el revestimiento exterior 20 y los largueros 30 se producen uniendo capas de material preimpregnado, usando procedimientos que se especifican más adelante. Preferentemente, el material preimpregnado tiene una matriz de resina epoxi reforzada con fibras de carbono. Para los propósitos de la invención, el término "material preimpregnado" denota de forma convencional un producto semiterminado que comprende fibras de refuerzo y una matriz de resina en la que están embebidas estas fibras. Las fibras pueden ser colocadas en diferentes configuraciones, por ejemplo en una capa unidireccional, en dos capas que tienen diferentes orientaciones una de otra, o en forma de material textil. Los materiales preimpregnados se preparan generalmente en forma de cinta y se enrollan en carretes.

55 El material preimpregnado se corta por lo tanto de antemano al tamaño requerido para la preparación de varios componentes de la estructura 10.

La figuras 3, 4, 7 y 13 muestran un aparato de tipo concha 50, que comprende unas mitades primera y segunda 51 y 52 de molde para fabricar la estructura 10. En la etapa en la que se deposita... [Seguir leyendo]

Reivindicaciones:

1. Un método para fabricar una estructura (10) de ala, que comprende las siguientes etapas:

- tender en sucesión sobre una primera mitad (51) de molde una pluralidad de capas de material preimpregnado para formar un primer revestimiento fresco (22) de dicha estructura de ala;

- tender en sucesión sobre una segunda mitad (52) de molde una pluralidad de capas de material preimpregnado

para formar un segundo revestimiento fresco (21) de dicha estructura de ala; 10

- formar una pluralidad de largueros frescos (30) , comprendiendo cada uno de dichos largueros una pluralidad de capas de material preimpregnado;

- colocar dichos largueros frescos de forma coordinada sobre el primer revestimiento fresco (21) , usando miembros 15 (100) de soporte desmontables en los que los largueros han sido previamente colocados;

- girar la segunda mitad de molde y colocarla sobre la primera mitad de molde para colocar dicho segundo revestimiento fresco sobre dichos largueros y dichos medios de soporte, como para producir una estructura fresca de ala;

- someter dicha estructura fresca de ala a un ciclo de polimerización, usando una bolsa de vacío;

- tender en sucesión en un aparato conformado (80) una pluralidad de capas de material preimpregnado para formar

un revestimiento fresco (23) de borde de ataque de dicha estructura de ala; 25

- formar un cuerpo (40) en forma de cuña de material plástico expandido ligero, estando diseñado dicho cuerpo en forma de cuña para ser interpuesto entre dichos revestimientos primero y segundo en el borde de salida de dicha estructura de ala;

- al completar la etapa de colocar los largueros frescos sobre el primer revestimiento fresco (21) , colocar dicho cuerpo en forma de cuña sobre el primer revestimiento fresco, de tal manera que, cuando dicho segundo revestimiento fresco se coloca sobre dichos largueros, dicho revestimiento fresco de borde de ataque se conecta a dichos revestimientos frescos primero y segundo, y dicho cuerpo en forma de cuña se interpone entre dichos revestimientos frescos primero y segundo;

de una manera tal como para obtener, al final del ciclo de polimerización, una estructura de ala con un perfil integral controlado, libre de miembros de conexión mecánica;

caracterizado porque el cuerpo (40) en forma de cuña es mecanizado para tener una altura mayor que la dimensión 40 nominal que tiene dentro de dicha estructura al final de la polimerización.

2. Un método de acuerdo con la reivindicación 1, en el que dicho cuerpo en forma de cuña se hace de espuma de celdas cerradas.

45 3. Un método de acuerdo con la reivindicación 2, en el que dicho cuerpo en forma de cuña se hace de Rohacell®.

4. Un método de acuerdo con una cualquiera de las reivindicaciones 1 a 3, en el que dicho cuerpo (40) en forma de cuña tiene una altura aproximadamente un 20% mayor que dicha dimensión nominal.

Patentes similares o relacionadas:

Material de compuesto reforzado con fibra, del 6 de Mayo de 2020, de KABUSHIKI KAISHA TOYOTA JIDOSHOKKI: Un material de compuesto reforzado con fibra construido al impregnar una capa de paquete de fibras laminada formada al laminar una pluralidad de capas […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Procedimiento de realización de preformas tridimensionales mediante el conformado de preformas iniciales con velos, del 26 de Febrero de 2020, de Coriolis Group: Procedimiento de realización de una preforma tridimensional que comprende - la realización de una preforma inicial que comprende varias capas superpuestas, […]

Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, y cuaderna, del 1 de Enero de 2020, de AIRBUS OPERATIONS, S.L: Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, comprendiendo el procedimiento las etapas de: […]

Composición de resina epoxídica, material preimpregnado, material compuesto reforzado con fibra de carbono y métodos de fabricación para los mismos, del 11 de Diciembre de 2019, de TOHO TENAX CO., LTD: Composición de resina epoxídica, que comprende al menos: componente [A]; de 3 a 20 partes en masa de componente [B] con respecto a 100 partes en masa del componente […]

Un método para fabricar un cajón multilarguero de una sola pieza de material compuesto dentro de un molde cerrado, del 11 de Diciembre de 2019, de Leonardo S.p.A: Un método para fabricar un cajón multilarguero de una sola pieza hecho de material compuesto para aviones, que comprende dos paneles que están unidos por […]

Procedimiento de conformado por estampado de un material compuesto termoplástico con refuerzo de fibras continuo, del 30 de Octubre de 2019, de DAHER AEROSPACE: Procedimiento para la realización de una pieza en forma de extrusión constituida por un material compuesto con refuerzo de fibras continuo, […]

Procedimiento de conformado por estampado de un material compuesto termoplástico con refuerzo de fibras continuo, del 30 de Octubre de 2019, de DAHER AEROSPACE: Procedimiento para la realización de una pieza en forma de extrusión constituida por un material compuesto con refuerzo de fibras continuo, […]

Proceso de moldeo por compresión de un material compuesto con escamas cuasiisotrópicas, del 4 de Septiembre de 2019, de THE BOEING COMPANY: Un método para formar una pieza moldeada que tiene propiedades cuasiisotrópicas, comprendiendo el método: consolidar una primera capa formada […]