MÉTODO PARA FABRICAR UN CEPILLO DE DIENTES, CEPILLO DE DIENTES OBTENIDO CON DICHO MÉTODO Y MOLDE PARA ESE MÉTODO.

Método para fabricar un cepillo de dientes de material plástico con núcleo interior resistente,

en particular uno de metal, del tipo en el que se efectúan las siguientes operaciones: - fabricación de un núcleo interior resistente, - introducción de dicho núcleo interior resistente dentro de una cavidad de molde definida por huellas opuestas que pertenezcan a un medio molde inferior (S1) y a un medio molde superior (S2), y posteriormente, - inyección de material plástico fundido dentro de dicha cavidad de molde para fabricar al menos parte del mango del cepillo de dientes, en donde dicho núcleo (1) interior resistente está dispuesto en una huella respectiva (P) de un medio molde inferior (S1) en contacto con al menos dos plataformas (Q, R) de soporte, aptas para soportar dicho núcleo (1), en la proximidad de una línea central de la cavidad de moldeo, caracterizado porque, antes de la inyección del material plástico estructural, dicho medio molde inferior (S1) está acoplado con un medio molde superior (S2) proporcionado con al menos una nervadura (L) apta para entrar en contacto con dicho núcleo de metal al menos en una posición entre dichas plataformas (Q, R) de soporte y en una posición opuesta a la misma

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09150140.

Solicitante: PONZINI S.P.A..

Nacionalidad solicitante: Italia.

Dirección: Via Vittorio Veneto, 68 20020 Lazzate (MB).

Inventor/es: PONZINI, ELIGIO.

Fecha de Publicación: .

Fecha Solicitud PCT: 7 de Enero de 2009.

Clasificación PCT:

- B29C45/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

- B29C45/16 B29C 45/00 […] › Fabricación de objetos multicapas o multicolores.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Campo de la invención

La presente invención se refiere a un proceso para fabricar un cepillo de dientes y una cabeza de cerdas del mismo, así como al molde para ese método.

Técnica anterior 5

Se sabe que cepillos de dientes de las más variadas formas y construcciones son comunes en el mercado. Cepillos de dientes que muestran una porción de metal dentro del mango han sido también ofrecidos, especialmente en el pasado. Un ejemplo se describe en GB 2050156.

La necesidad de fabricar un cepillo de dientes compuesto principalmente de material plástico (esencialmente de polipro-pileno y elastómero) ha surgido recientemente porque es atrayente en términos de 10 manipulación y porque es resistente a los agentes externos (agua, pasta dental, y similares), pero también porque se proporciona con un núcleo interior particularmente robusto, tal como un núcleo metálico.

El cepillo de dientes de núcleo de metal tiene algunas ventajas significativas sobre los cepillos de dientes totalmente de plástico convencionales. En primer lugar el material de metal (o equivalente, que tiene un módulo elástico mucho mayor que los materiales de plástico, permite conseguir una mayor resistencia, mayor duración y 15 propiedades elásticas innovadas. Además, debido a la resistencia incrementada del material, es posible reducir grandemente las dimensiones, en particular la sección resistente, de la parte estructural del cepillo de dientes, por ejemplo, de la porción de cuello entre el mango y la cabeza de cerdas. Eso hace el cepillo de dientes ergonómicamente más ventajoso, porque difiere por su delgadez precisamente en la porción que interfiere con la boca del usurario y donde es por lo tanto más apreciada cuando el volumen es mínimo. Ergonomías incrementadas 20 se traducen también en una mejor manejabilidad y, en el último análisis en una efectividad de la limpieza incrementada.

El componente de plástico, además de sensaciones táctiles agradables, garantiza una buena protección del componente de metal de cualquier oxidación o contacto con el revestimiento de la boca (cuyo contacto podría originar reacciones alérgicas). 25

Además, la combinación del componente de metal con el componente de plástico, siempre que el último sea suficientemente claro, permite obtener efectos estéticos valiosos e innovativos.

Finalmente, la presencia de un núcleo de un material con un alto peso específico permite lograr resultados innovativos en términos de peso y equilibrado del cepillo de dientes.

Más allá de estos aspectos inmediatamente comprensibles, la técnica conocida no ofrece todavía un 30 procedimiento eficaz para ensamblar un cepillo de dientes de plástico con un núcleo de metal. Como un hecho existen dificultades tecnológicas en la combinación de estos dos materiales tan incompatibles, tanto en términos debidos a su naturaleza, como en términos de procesado.

En particular, es necesario identificar una configuración y un proceso adecuados para mantener el núcleo interior fijado seguramente en el molde y expuesto adecuadamente para que sea capaz de absorber y unir éste 35 correctamente al material de plástico inyectado dentro del molde.

Además, también sería deseable que fuese capaz de soportar un proceso disponible que permitiese introducir el uso de un núcleo dentro de un método de moldeado del cepillo de dientes que al llegar a consolidarse, consiga excelentes resultados en términos de calidad, economía y rendimiento.

Además, en el procedimiento de moldeado del cepillo de dientes, existe la necesidad de elevar el 40 rendimiento de la porción de cabeza recurriendo al moldeado interior o a procedimientos de menos anclaje, para que el procedimiento de fabricación completo permanezca eficaz y este sea capaz de explotar un equipo uniforme.

No obstante, se ha detectado que estas técnicas tienen todavía inconvenientes derivados del moldeado del material de plástico en la proximidad de una porción alargada de cerdas del manojo.

Como un hecho, una vez que los manojos han sido procesados para obtener un extremo ensanchado o 45 cabeza, hay esencialmente dos modos de anclarlos a la porción de cepillo de dientes remanente. Un primer modo permite introducir los manojos dentro de una máscara de moldeo adecuada y por consiguiente inyectar la porción de cabeza de cepillo de dientes remanente, en donde los extremos ensanchados permanecen empotrados y unidos entre sí. En este caso es posible configurar adecuadamente el molde y la máscara para reducir a un mínimo los problemas durante la inyección de plástico. 50

Un segundo modo se proporciona para introducir y fijar los manojos sobre una placa destinada a ser fijada luego a la porción de cepillo remanente, que formará permanentemente una parte de éste.

En este último caso, evidentemente, la placa es un componente del cepillo de dientes que por lo tanto, ambos en términos de material y de la configuración, no pueden ser mejor adaptados basándose solamente en requisitos de moldeo. Puede suceder por lo tanto, que sea necesario inyectar plástico moldeado a presión en la proximidad de tal componente, la falta de material se produce entre los manojos individuales y los orificios de alojamiento respectivos. 5

Esto sucede porque los manojos individuales son insertados en los orificios y, a pesar de que están fundidos por sus extremos para que formen extremos ensanchados, estos mantienen un cierto juego de deslizamiento axial. El material de plástico inyectado en la proximidad del extremo ensanchado tiende por consiguiente a rezumar entre la cabeza y la placa, y luego a fugarse fuera por la separación G (véase la Figura 6A) entre los filamentos F y el perímetro H de los orificios, que ciertamente no están obturados debido a la propia 10 estructura de los manojos.

El rezumado de material plástico, como puede adivinarse, origina protuberancias desagradables y el posible desmontaje de la topografía de los manojos sobre el cepillo de dientes.

Ejemplos de técnicas de inyección se describen en el documento EP 567672, que, no obstante, no permanece completamente satisfactorio. Un método de moldeo más se describe en JP-A-11254475. 15

El objeto de la presente invención es por consiguiente proporcionar un procedimiento de fabricación nuevo de un cepillo de dientes como el descrito anteriormente, que permita combinar las ventajas de los procedimientos de moldeo consolidados de los cepillos de dientes de plástico con la introducción ventajosa de un núcleo, en particular un núcleo de metal.

Sumario de la Invención 20

Este objeto se consigue mediante el método descrito con pocas palabras en las reivindicaciones que se acompañan.

En particular, según la invención, se proporciona un procedimiento de fabricación de un cepillo de dientes de material plástico que tiene un núcleo interior, del tipo en el que se proporcionan las etapas siguientes:

- fabricación de un núcleo resistente, en particular un núcleo de metal, 25

- introducir dicho núcleo resistente dentro de una cavidad de molde formada por huellas opuestas pertenecientes a un medio molde inferior y a un medio molde superior y, posteriormente,

- inyectar material plástico fundido dentro de dicha cavidad de moldeo para la fabricación de al menos parte del mango del cepillo de dientes, y en donde

dicho núcleo resistente está dispuesto en una huella respectiva de un medio molde inferior en contacto con 30 al menos dos plataformas de soporte, aptas para soportar dicho núcleo en la proximidad de una línea central de la cavidad de molde,

y en que antes de la inyección de material plástico estructural, dicho medio molde inferior está acoplado con una mitad superior proporcionada con al menos una nervadura apta para entrar en contacto con dicho núcleo de metal al menos en una posición entre dichas plataformas de soporte y opuesto a ellas con respecto al núcleo. 35

Según un aspecto principal más de la invención, se proporciona un molde para un proceso de fabricación de un cepillo de dientes de plástico empotrado en un núcleo resistente, compuesto de al menos una huella en un medio molde inferior y una huella en un medio molde superior, entre las cuales está definida una cavidad de molde para el moldeo de al menos un primer componente de plástico de un cepillo de dientes,

...

Reivindicaciones:

1. Método para fabricar un cepillo de dientes de material plástico con núcleo interior resistente, en particular uno de metal, del tipo en el que se efectúan las siguientes operaciones:

- fabricación de un núcleo interior resistente,

- introducción de dicho núcleo interior resistente dentro de una cavidad de molde definida por huellas opuestas que pertenezcan a un medio molde inferior (S1) y a un medio molde superior (S2), y posteriormente, 5

- inyección de material plástico fundido dentro de dicha cavidad de molde para fabricar al menos parte del mango del cepillo de dientes, en donde

dicho núcleo (1) interior resistente está dispuesto en una huella respectiva (P) de un medio molde inferior (S1) en contacto con al menos dos plataformas (Q, R) de soporte, aptas para soportar dicho núcleo (1), en la proximidad de una línea central de la cavidad de moldeo, caracterizado 10

porque, antes de la inyección del material plástico estructural, dicho medio molde inferior (S1) está acoplado con un medio molde superior (S2) proporcionado con al menos una nervadura (L) apta para entrar en contacto con dicho núcleo de metal al menos en una posición entre dichas plataformas (Q, R) de soporte y en una posición opuesta a la misma.

2) Método según la reivindicación 1), en el que, antes de la colocación de dicho núcleo resistente (1), una 15 máscara (M) de transporte, dentro de la cual está acoplada una pluralidad de cabezas de cerda con dicho medio molde (S1) inferior de modo que dichas cabezas se extienden en correspondencia con respectivas huellas (P1- P4) de cepillo de dientes.

3) Método según las reivindicaciones 1) o 2), en el que se proporcionan para al menos una de dichas plataformas (Q) de soporte medios (N) de retención transversal para dicho núcleo (1) de metal. 20

4) Método según la reivindicación 3), en el que dichos medios de retención tienen la forma de un pasador (N) apto para ser acoplado con un orificio pasante correspondiente (1a) obtenido en dicho núcleo de metal.

5) Método según se reivindica en una cualquiera de las reivindicaciones precedentes, en el que al menos una de dichas plataformas (Q) de soporte está dispuesta en el área del centro de gravedad de dicho núcleo (1).

6) Método según se reivindica en una cualquiera de las reivindicaciones precedentes, en el que al menos 25 una de dichas plataformas (Q) se eleva desde el fondo de la huella (P) del medio molde inferior (S1) y tiene una forma lateral con un perfil fluidodinámico con respecto a la circulación de material fundido inyectado dentro de dicha huella.

7) Método reivindicado en una cualquiera de las reivindicaciones precedentes, en el que a continuación de la inyección de dicho material plástico estructural, el producto semiacabado así obtenido es retirado del molde e 30 introducido dentro de un molde más, dentro del cual es inyectado al menos un segundo componente de plástico acabado, apto para llenar cualquiera de los rebajes (2a-2c) izquierdos mediante dichas plataformas (Q, R) de soporte y nervadura (L).

8) Método según la reivindicación 7), en el que al menos uno entre dicho material plástico estructural o material plástico de acabado es inyectado de modo que pasa a través de un orificio pasante (1a) de dicho núcleo de 35 metal.

9) Método reivindicado en una cualquiera de las reivindicaciones precedentes en el que dicho núcleo (1) se fabrica de metal.

10) Método reivindicado en una cualquiera de las reivindicaciones precedentes, que comprende además las operaciones de: 40

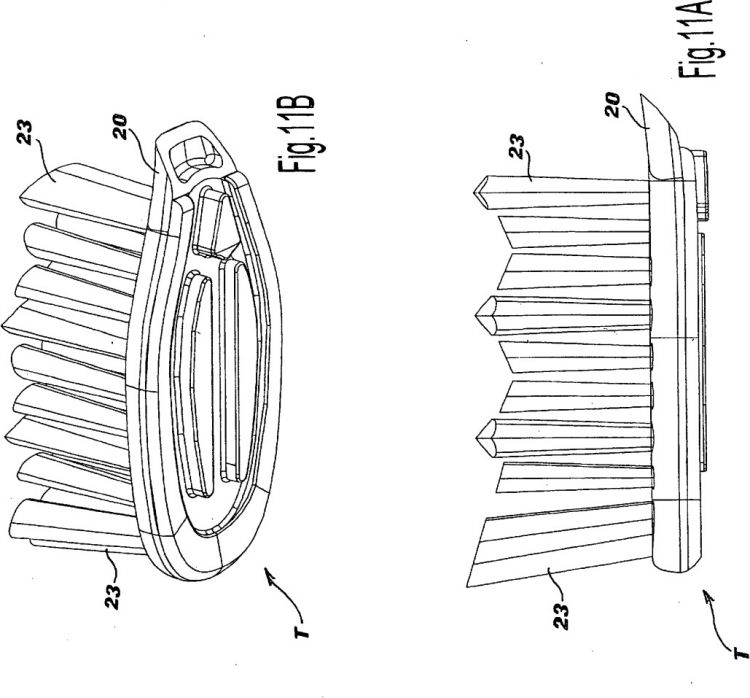

- disponer al menos un componente de cabeza proporcionado con orificios pasantes y provisto de manojos de hilos únicos sintéticos, y de extremos inferiores de dichos manojos en forma de cabezas (23a) mayores que los orificios correspondientes (21), y en el que el lado trasero (20a) de dicho componente de cabeza es terminado además mediante la inyección de un material fundido de acabado que es más adelante endurecido,

- antes de dicha inyección de material fundido, se aplica una membrana (30) de protección sobre dicho lado 45 trasero (20a), teniendo la membrana una extensión tal que cubre dichas cabezas (23a) de manojos en al menos áreas en la proximidad de puntos de alta presión de dicho material fundido.

11) Molde para un procedimiento de fabricación reivindicado en una cualquiera de las reivindicaciones precedentes, compuesto de al menos una huella en un medio molde inferior (S1) y de una huella en un medio molde superior (S2) entre las cuales está definida una cavidad de molde para el moldeo de al menos un primer componente 50

de plástico de un cepillo de dientes, caracterizado porque en la huella (P1-P4) de dicho medio molde inferior (S1) se proporcionan al menos dos plataformas (Q, R) de soporte, aptas para soportar un núcleo (1) de cepillo de dientes resistente en la proximidad de una línea central de la cavidad de molde, y porque la huella de dicho medio molde superior (S2) tiene una nervadura (L) apta para entrar en contacto con dicho núcleo resistente (1) al menos en una posición entre dichas plataformas (Q, R) de soporte. 5

12) Cepillo de dientes caracterizado porque es obtenido mediante un método de acuerdo con una cualquiera de las reivindicaciones precedentes.

Patentes similares o relacionadas:

Elemento de protección, elemento de hormigón y procedimiento para la fabricación de un elemento de hormigón, del 22 de Julio de 2020, de HERRENKNECHT AG: Elemento de protección para la conexión con un elemento de hormigón de una entibación de túnel, que presenta al menos una sección de protección , […]

Procedimiento de producción de una pieza, del 13 de Mayo de 2020, de Flex-N-Gate France: Procedimiento de producción de una pieza que incluye, al menos, un elemento de refuerzo fabricado a partir de un inserto fibroso de material […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]

Recipiente con bolsa moldeada en el conjunto de válvula y proceso de fabricación correspondiente, del 22 de Abril de 2020, de Dow Global Technologies LLC: Un proceso que comprende: colocar una bolsa de manga en el conjunto de válvula (SBoV) en un aparato de molde de soplado que tiene dos moldes opuestos y móviles , […]

Método para fabricar un elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión usando un método de moldeo por inyección de espuma, en donde una parte de sujeción con elementos […]

Método para fabricar un elemento de conexión, elemento de conexión fabricado utilizando el método, herramienta para fabricar dicho elemento de conexión y un sistema de sujeción con dicho elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión utilizando un método de moldeo por inyección, en donde, en una primera etapa, una parte de sujeción […]

MOLDE, MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 2 de Abril de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Molde para la fabricación de artículos tridimensionales, que comprende un cuerpo ; una tapa configurada para cerrar dicho cuerpo ; y medios de cierre […]

MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 30 de Marzo de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Máquina para la fabricación de artículos tridimensionales, que comprende un módulo de recepción configurado para recibir un molde (M1) formado por un cuerpo (M2) y […]