Método de fabricación de larguero tubular para pala de aerogenerador.

. Un método de fabricación de un larguero de pala tubular de aerogenerador,

en el que el larguero tubular (22; 39; 56) se extiende a lo largo de un eje dado (A), se fabrica de un material polimérico reforzado que comprende fibras dispuestas en al menos dos direcciones, y una matriz polimérica que incorpora las fibras, y comprende dos tapas (23, 40, 57) y dos bandas (24; 41; 58); comprendiendo el método las etapas de:

- moldear y reticular al menos parte de una tapa (23; 40; 57) o banda (24; 41; 58) de material compuesto;

- moldear y reticular una estructura en forma de L (25; 42; 59), que comprende dos pestañas opuestas (30, 37; 46, 54; 67, 70) paralelas entre sí y a la tapa (23; 40; 57), y que incorpora al menos parcialmente la tapa (23; 40; 57) o la banda (24; 41; 58) reticuladas, previamente moldeadas de material compuesto;

- repetir las etapas anteriores para moldear y reticular una estructura en forma de L (25; 42; 59) adicional; y

- unir las dos estructuras reticuladas en forma de L (25; 42; 59), con las pestañas (30, 37; 46, 54; 67, 70) situadas en parejas una frente a la otra.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2011/054314.

Solicitante: WILIC S.AR.L.

Inventor/es: CASAZZA,MATTEO, SABBADIN,AMEDEO, VERDESCA,MATTEO, BABY,PHILIP.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F03D1/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F03 MAQUINAS O MOTORES DE LIQUIDOS; MOTORES DE VIENTO, DE RESORTES, O DE PESOS; PRODUCCION DE ENERGIA MECANICA O DE EMPUJE PROPULSIVO O POR REACCION, NO PREVISTA EN OTRO LUGAR. › F03D MOTORES DE VIENTO. › F03D 1/00 Motores de viento con el eje de rotación dispuesto sustancialmente paralelo al flujo de aire que entra al rotor (su control F03D 7/02). › Rotores.

PDF original: ES-2518145_T3.pdf

Fragmento de la descripción:

Método de fabricación de larguero tubular para pala de aerogenerador Campo técnico La presente invención se refiere a un método de fabricación de larguero tubular para pala de aerogenerador.

Antecedentes de la técnica Una pala de aerogenerador comprende normalmente una base que conecta la pala al cubo; un bastidor de soporte conectado a la base; y una carcasa que define la sección de pala e instalada en el bastidor.

Las palas de aerogeneradores pueden abarcar longitudes considerables, y están sometidas a severas tensiones por el viento, que se transmite desde la carcasa hasta el bastidor, y que el bastidor está diseñado especialmente para soportarlo.

Como se muestra en los documentos US 2009/0136355 A1 y US 2010/0068065 A1, el bastidor de soporte comprende sustancialmente un larguero tubular de sección sustancialmente rectangular que comprende dos tapas paralelas opuestas conectadas a la carcasa, y dos bandas paralelas opuestas, y que pueden variar en sección transversal desde la base hasta el extremo libre de la pala. Las tapas se sitúan directamente en contacto con la carcasa, a veces pueden incluso formar parte de la cáscara y de la sección de pala, y se someten a tensiones de flexión; mientras que las bandas se someten principalmente a tensión cortante.

El larguero tubular y la carcasa se fabrican de plástico de peso ligero, extremadamente fuerte reforzado con fibras de vidrio (GFRP) , fibras de carbono (CFRP) , o fibras de otro material adecuado. Y los métodos de fabricación conocidos, como se describe por ejemplo en los documentos WO 2009/153341, WO 2009/153342 y WO 2009/153343, comprenden el moldeo y reticulación de las dos tapas y bandas; y pegar principalmente las tapas a las bandas para formar un larguero tubular.

Un método alternativo consiste en moldear y reticular dos miembros en forma de U, y pegarlos entre sí, como se describe en el documento US 2005/0214122. Esta solución tiene el inconveniente de producir bandas con una fractura a lo largo de la línea central, y de no permitir el uso, a lo largo de las bandas, de fibras paralelas al eje del larguero tubular, reduciendo de este modo la resistencia estructural de las bandas.

Otro método de fabricación de larguero tubular, descrito en el documento WO 2010/037762, comprende moldear dos miembros en forma de L no reticulados, en el que tres miembros preformados, algunos fabricados de polímeros no reticulados, se incrustan en una fibra matriz polimérica reforzada con fibra; y pegar los dos miembros en forma de L no reticulados entre sí para formar un larguero tubular. Este método implica el uso de dos moldes adyacentes, y la reticulación simultanea de los miembros preformados no reticulados incrustados en los miembros en forma de L, las propias estructuras en forma de L, y el pegamento entre las estructuras en forma de L.

La reticulación en dos moldes adyacentes que forman una cámara cerrada es un trabajo complicado, y, a causa del calor liberado, la reticulación simultánea de la matriz polimérica y el pegamento exigen moldes complejos, de alto coste, y aumenta el riesgo de rechazos. El coste del método se incrementa aún más por los miembros reforzados con plástico no reticulados preformados, que son costosos e implican complejos procedimientos de manipulación.

Divulgación de la invención Un objeto de la presente invención es proporcionar un método de fabricación de larguero tubular de pala de aerogenerador diseñado para eliminar los inconvenientes de la técnica conocida.

Otro objeto de la presente invención es proporcionar un método de fabricación de larguero tubular de pala de aerogenerador diseñado para producir un larguero tubular de dimensiones muy precisas.

De acuerdo con la presente invención, se proporciona un método de fabricación de larguero tubular de pala de aerogenerador, en el que el larguero tubular se extiende a lo largo de un eje dado, se fabrica de material polimérico reforzado que comprende fibras dispuestas en al menos dos direcciones, y una matriz polimérica que incorpora las fibras, y comprende dos tapas y dos bandas; comprendiendo el método las etapas de:

â moldear y reticular al menos una parte de una tapa o banda de material compuesto; â moldear y reticular una estructura en forma de L, que comprende dos pestañas opuestas paralelas entre sí y con respecto a la tapa, e incorporar al menos parcialmente la tapa o banda reticulada, previamente moldeada de 5

material compuesto;

â repetir las etapas anteriores para moldear y reticular una estructura en forma de L adicional; y â unir las dos estructuras en forma de L, reticuladas con las pestañas situadas en parejas una frente a la otra.

La presente invención se proporciona para la producción de piezas reticuladas moldeadas con buenas tolerancias dimensionales, mientras que reduce al mismo tiempo la cantidad de material polimérico para la reticulación en la estructura en forma de L, y de este modo, reticular la estructura en forma de L más rápido. Además, la precisión dimensional de las pestañas, y el hecho de que son paralelas entre sí y con respecto a la tapa, hace que las estructuras en forma de L sean más fáciles de conectarse.

Los ensayos realizados por el solicitante confirman que el método de acuerdo con la presente invención minimiza también los rechazos.

En una realización preferida de la presente invención, el método comprende el moldeo y reticulación en un primer molde de una tapa que comprende un cuerpo principal, y un anclaje que comprende una porción perpendicular al cuerpo principal; y la incorporación del anclaje en la banda cuando se moldea y retícula la estructura en forma de L en un segundo molde.

La tapa y la banda se conectan, por tanto, estructuralmente entre sí, pero se forman en dos etapas separadas para una mayor precisión dimensional.

En una realización preferida de la presente invención, el método comprende colocar el anclaje de la tapa entre al menos dos capas de fibras de la banda, antes de la incorporación del anclaje de la tapa en la matriz polimérica de la banda.

Esto se proporciona para mejorar en gran medida la resistencia a tensiones del vínculo estructural entre la tapa y la banda.

En otra realización preferida de la presente invención, el método comprende el moldeo y reticulación en un primer molde de una banda que comprende un cuerpo principal, y un anclaje que comprende una porción perpendicular al cuerpo principal; y la incorporación del anclaje en la tapa cuando se moldea y retícula la estructura en forma de L en un segundo molde.

El método comprende preferentemente colocar el anclaje de la banda entre al menos dos capas de fibras.

En este caso, es la banda la que se incorpora parcialmente en la tapa.

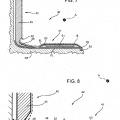

En otra realización preferida del método de acuerdo con la presente invención, la etapa de moldeo y reticulación de la estructura en forma de L comprende colocar sucesivamente en el interior del segundo molde: al menos una capa de fibras; una porción de tapa reticulada preformada en la parte superior de la capa de fibras; un núcleo situado sustancialmente perpendicular a la porción de tapa reticulada preformada y en la parte superior de la capa de fibras; y una capa de fibras adicional en la parte superior de la porción de tapa reticulada preformada y el núcleo; y la incorporación de las capas de fibra, la porción de tapa reticulada preformada, y el núcleo en una matriz polimérica.

De esta manera, la reticulación solo implica una porción de superficie fina de la estructura en forma de L.

La capa de fibras y la capa de fibras adicional se colocan preferentemente directamente una encima de la otra en las pestañas.

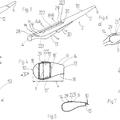

Breve descripción de los dibujos Un número de realizaciones no limitantes de la presente invención se describirán a modo de ejemplo con referencia a los dibujos adjuntos, en los que:

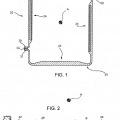

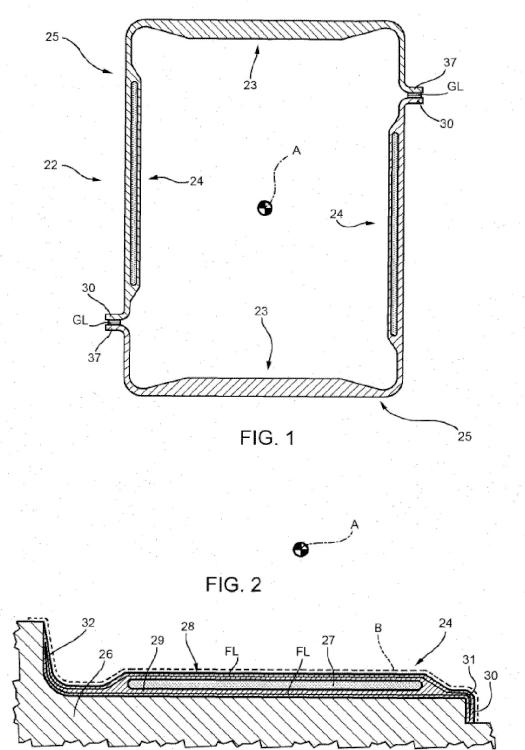

La Figura 1 muestra una sección transversal, con partes eliminadas para mayor claridad, de un larguero tubular producido de acuerdo con una primera realización de la presente invención;

La Figura 2 muestra una sección a mayor escala, con partes eliminadas para mayor claridad, de una etapa en la fabricación de una banda del larguero tubular de la Figura 1;

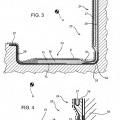

La Figura 3 muestra una sección a mayor escala, con partes eliminadas para mayor claridad, de una etapa en la fabricación de una estructura del larguero tubular de la Figura 1;

La Figura 4 muestra una sección a mayor escala, con partes eliminadas para mayor claridad, de un detalle de la Figura 3;

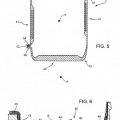

La Figura 5 muestra una sección transversal, con partes eliminadas para mayor claridad, de un larguero tubular producido... [Seguir leyendo]

Reivindicaciones:

1. Un método de fabricación de un larguero de pala tubular de aerogenerador, en el que el larguero tubular (22; 39; 56) se extiende a lo largo de un eje dado (A) , se fabrica de un material polimérico reforzado que comprende fibras dispuestas en al menos dos direcciones, y una matriz polimérica que incorpora las fibras, y comprende dos tapas (23, 40, 57) y dos bandas (24; 41; 58) ; comprendiendo el método las etapas de:

- moldear y reticular al menos parte de una tapa (23; 40; 57) o banda (24; 41; 58) de material compuesto;

- moldear y reticular una estructura en forma de L (25; 42; 59) , que comprende dos pestañas opuestas (30, 37; 46, 54; 67, 70) paralelas entre sí y a la tapa (23; 40; 57) , y que incorpora al menos parcialmente la tapa (23; 40; 57) o la banda (24; 41; 58) reticuladas, previamente moldeadas de material compuesto;

- repetir las etapas anteriores para moldear y reticular una estructura en forma de L (25; 42; 59) adicional; y -unir las dos estructuras reticuladas en forma de L (25; 42; 59) , con las pestañas (30, 37; 46, 54; 67, 70) situadas en parejas una frente a la otra.

2. Un método de acuerdo con la reivindicación 1, en el que la etapa de moldear al menos parcialmente la tapa (23; 40; 57) o la banda (24; 41) comprende las etapas de:

- situar al menos una capa de fibras (FL) en un primer molde (33; 43; 62) ;

- incorporar la capa de fibras (FL) en una matriz polimérica líquida; y -reticular la matriz polimérica.

3. Un método de acuerdo con la reivindicación 2, en el que la etapa incorporar la capa de fibras (FL) en la matriz polimérica comprende las etapas de:

- formar una cámara cerrada (35; 44; 63) sobre la capa de fibras (FL) en el primer molde (33; 43; 62) ;

- formar un vacío en la cámara cerrada (35; 44; 63) ; e -introducir la matriz polimérica líquida por aspiración en la cámara de vacío cerrada (35; 44; 63) .

4. Un método de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que la etapa de moldear la tapa (23; 40) o banda (24; 41) comprende moldear un cuerpo principal (29; 36; 45; 53) ; y al menos una pestaña lateral (30; 37; 46; 54) que sobresale con respecto al cuerpo principal (29; 36; 45; 53) .

5. Un método de acuerdo con una cualquiera de las reivindicaciones anteriores, y que comprende la etapa de moldear y reticular en el primer molde una tapa (40) que comprende un cuerpo principal (45) , y un anclaje (48) que comprende una porción perpendicular al cuerpo principal (45) ; e incorporar el anclaje (48) en la banda (41) en la etapa de moldear y reticular la estructura en forma de L (42) en un segundo molde (49) .

6. Un método de acuerdo con la reivindicación 5, y que comprende la etapa de colocar el anclaje (48) de la tapa (40) entre al menos dos capas de fibras (FL) de la banda (41) antes de incorporar el anclaje (48) de la tapa (40) en la matriz polimérica de la banda (41) .

7. Un método de acuerdo con una cualquiera de las reivindicaciones 1 a 4, y comprende la etapa de moldear y reticular en el primer molde (26) una banda (24) que comprende un cuerpo principal (29) , y un anclaje (32) que comprende una porción perpendicular al cuerpo principal (29) ; e incorporar el anclaje (32) en la tapa (23) en la etapa de moldear y reticular la estructura en forma de L (25) en el segundo molde (33) .

8. Un método de acuerdo con la reivindicación 7, en el que el etapa de moldear la tapa (23) comprende colocar el anclaje (32) de la banda (24) entre al menos dos capas de fibras (FL) de la tapa (23) .

9. Un método de acuerdo con una cualquiera de las reivindicaciones 1 a 3, en el que la etapa de moldear y reticular la estructura en forma de L (59) comprende la etapa de colocar sucesivamente en el interior del segundo molde (64) : al menos una capa de fibras (FL) ; una parte reticulada preformada (60) de la tapa (57) , en la parte superior de la capa de fibras (FL) ; un núcleo (61) situado sustancialmente perpendicular a la parte reticulada preformada (60) de la tapa (57) y en la parte superior de la capa de fibras (FL) ; y una capa de fibras (FL) adicional en la parte superior de la parte reticulada preformada (60) de la tapa (57) y el núcleo (61) ; e incorporar las capas de fibras (FL) , la parte

reticulada preformada (60) de la tapa (57) , y el núcleo (61) en una matriz polimérica.

10. Un método de acuerdo con la reivindicación 9, en el que, preferentemente, algunas de las fibras se extienden en una dirección paralela al eje (A) ; algunas se extienden en una dirección perpendicular al eje (A) ; algunas forman un ángulo de 45º con el eje (A) ; y algunas forman un ángulo de -45º con el eje (A) .

11. Un método de acuerdo con la reivindicación 9 o 10, en el que la capa de fibras (FL) y la capa de fibras (FL) adicional se colocan directamente una encima de la otra en las pestañas (67, 70) .

12. Un método de acuerdo con una cualquiera de las reivindicaciones 1 a 3, en el que la etapa de unir las dos estructuras en forma de L (25; 42; 59) comprende la aplicación de capas de pegamento (GL) entre las pestañas paralelas, opuestas (30, 37; 46, 54; 67, 70) de las dos estructuras en forma de L (25; 42; 59) ; y la reticulación de las capas de pegamento (GL) .

Patentes similares o relacionadas:

Cuerpo de extensión de las palas del rotor y planta de energía eólica, del 15 de Julio de 2020, de Senvion Deutschland GmbH: Un cuerpo de extensión de las palas del rotor (6, 6', 6") para su uso con una pala del rotor (5, 5', 5") de un rotor de una planta de energía eólica […]

Unidad de regulación para regular el paso de una pala de rotor y turbina eólica con una unidad de regulación de este tipo, del 24 de Junio de 2020, de Liebherr-Components Biberach GmbH: Unidad de regulación, en particular para regular un ángulo de paso de una pala de rotor de turbina eólica, con un cojinete giratorio que comprende […]

Unidad de regulación para regular el paso de una pala de rotor y turbina eólica con una unidad de regulación de este tipo, del 24 de Junio de 2020, de Liebherr-Components Biberach GmbH: Unidad de regulación, en particular para regular un ángulo de paso de una pala de rotor de turbina eólica, con un cojinete giratorio que comprende […]

Unidad de ajuste para el ajuste de inclinación de una pala de rotor y turbina eólica con una unidad de ajuste de este tipo, del 17 de Junio de 2020, de Liebherr-Components Biberach GmbH: Unidad de ajuste, en particular para el ajuste de un ángulo de inclinación de una pala de rotor de turbina eólica , con un cojinete giratorio […]

Turbina eólica y procedimiento para montar una turbina eólica, del 10 de Junio de 2020, de Siemens Gamesa Renewable Energy A/S: Una turbina eólica , que comprende una primera porción , una segunda porción que se puede conectar a la primera porción […]

Pala del rotor de una planta de energía eólica, planta de energía eólica y método para operar una planta de energía eólica, del 27 de Mayo de 2020, de Senvion Deutschland GmbH: Una pala del rotor de una planta de energia eolica con una extension longitudinal que se extiende desde la raiz de la pala del rotor hasta la […]

Pala del rotor de una planta de energía eólica, planta de energía eólica y método para operar una planta de energía eólica, del 27 de Mayo de 2020, de Senvion Deutschland GmbH: Una pala del rotor de una planta de energia eolica con una extension longitudinal que se extiende desde la raiz de la pala del rotor hasta la […]

Elemento de pala de rotor para una instalación de energía eólica, pala de rotor, así como un procedimiento de fabricación para ello e instalación de energía eólica con pala de rotor, del 13 de Mayo de 2020, de Wobben Properties GmbH: Elemento de pala de rotor, en particular un canto de pala de rotor para una instalación de energía eólica, con una base que presenta un material de fibras impregnado con […]

Raiz de pala alabeada, del 6 de Mayo de 2020, de Wobben Properties GmbH: Conjunto de pala de rotor para una turbina eólica que comprende un extremo de fijación en la posición longitudinal L=O para la fijación de la pala […]

Cojinetes de aerogenerador, del 6 de Mayo de 2020, de GENERAL ELECTRIC COMPANY: Configuración de cojinete dual de inclinación de las palas para acoplar una pala de rotor a un buje de un aerogenerador , comprendiendo la configuración […]