MÉTODO DE FABRICACIÓN, HINCADO E INYECCIÓN DE PILOTES SUBACUÁTICOS.

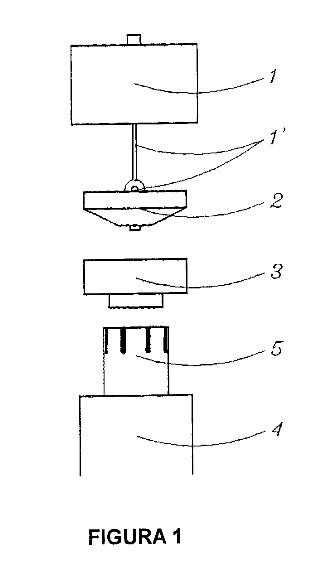

Método de fabricación, hincado e inyección de pilotes subacuáticos que sirvan de cimentación para cualquier estructura o plataforma en el que se parte de un pilar o tubo (4) al cual,

durante la fabricación, se le ha introducido un pilote (5) en su interior.

El método resuelve todos los casos posibles, independientemente de que el terreno tenga poca resistencia o que la carga sea muy elevada pues existen varias soluciones que el sistema adopta para resolver todos los problemas y que son: hincado del pilote sobre el terreno, inyección central y por el bulbo, inyección perimetral e inyección radial.

Además se incluyen pruebas de carga y un sistema de empotramiento del pilar en la losa o estructura que vaya a sustentar.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200902317.

Solicitante: GRUPO DE INGENIERIA OCEANICA, S.L.

Nacionalidad solicitante: España.

Inventor/es: DEL CAMPO Y RUIZ DE ALMODÓVAR,CÉSAR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- E02D27/52 CONSTRUCCIONES FIJAS. › E02 HIDRAULICA; CIMENTACIONES; MOVIMIENTO DE TIERRAS. › E02D CIMENTACIONES; EXCAVACIONES; DIQUES (especialmente adaptados a los trabajos hidráulicos E02B ); OBRAS SUBTERRÁNEAS O BAJO EL AGUA. › E02D 27/00 Cimentaciones que sirven de infraestructuras. › Cimentaciones sumergidas.

- E02D5/30 E02D […] › E02D 5/00 Cortinas de tablestacas, pilotes o cualesquiera otros elementos de estructura especialmente proyectados para los trabajos de cimentación (elementos de tecnología en general F16). › de hormigón armado o de acero y hormigón.

- E02D7/00 E02D […] › Procedimientos o aparatos para la colocación in situ de cortinas de tablestacas, de pilotes, de tubos-molde o de otro encofrado (para la colocación in situ y retirada simultáneamente E02D 11/00).

Fragmento de la descripción:

Método de fabricación. hincado e inyección de pilotes subacuáticos.

Sector técnico

La presente invención se engloba dentro del sector técnico de la construcción de estructuras fijas en el agua, más concretamente, a los métodos de hincado e inyección de pilotes subacuáticos, para la sustentación de plataformas marinas o equivalentes.

Antecedentes de la invención

La ejecución de pilotes en el fondo de zonas inundadas, presenta dificultades mayores que en tierra.

Normalmente se resuelve con barcos o artefactos flotantes especialmente diseñados para ello, los cuales sujetan el tubo que va a constituir el pilote en vertical, lo apoyan en el fondo y lo golpean secuencialmente con una maza de peso adecuado, hasta conseguir hincarlo una profundidad en el fondo del mar, tal que la resistencia conjunta a la hinca de la punta (azuche) y de rozamiento en el fuste produzcan rechazo, es decir, que el pilote no se hinque o lo haga en una longitud determinada con un número n de golpes de la maza.

La solución es adecuada para la hinca de pilotes que han de extenderse desde el fondo hasta una cierta altura sobre la superficie del agua. Es cara, exige de equipos muy especializados y plantea problemas de impactos medioambientales que pueden llegar a ser graves.

Otra forma de ejecutarlos es colocar de igual forma un tubo guía en vertical, apoyarlo en el fondo e introducir en su interior un tubo que va a ser el pilote final. Por el interior de este tubo se introduce una cabeza taladradora y mangueras para la inyección de agua. La taladradora va removiendo los sedimentos y el agua presión los eleva hacia la parte superior del tubo guía, desde donde se conduce a depósitos o lo que es mas común se vierten al mar. La retirada de sedimentos hace que el pilote se vaya hincando hasta la longitud prevista, en este momento, es necesario inyectar una lechada de cemento, para unir el pilote al terreno. También se puede mejorar la capacidad portante del pilote haciendo inyecciones repetitivas y selectivas, tanto en la punta como a lo largo de todo el fuste. Terminada la hinca e inyección se retira el tubo guía y queda un pilote terminado y sobresaliendo sobre el nivel del fondo.

Para que este pilote sea útil es necesario unirlo a la estructura que ha de sustentar, haciendo un encepado submarino de hormigón.

Todas estas operaciones son muy costosas, complicadas de ejecución, de calidad difícilmente asegurable, producen impactos medioambientales negativos y exigen de equipos muy especializados y condiciones climatológicas adecuadas.

En definitiva, existe la necesidad de hacer una cimentación de pilotes subacuáticos, sin impacto medioambiental y a precios económicamente competitivos.

Descripción de la invención

El método de hincado e inyección de pilotes subacuáticos objeto de la presente invención presenta la forma de resolver los problemas técnicos anteriormente expuestos.

Para resolverlo, es necesario diseñar un nuevo tipo de pilote y el sistema de introducción en los elementos verticales de las estructuras, creando un procedimiento integrado de fabricación, introducción en el interior de los elementos verticales de las estructuras, hinca, inyección, prueba de carga y el empotramiento a las cimentaciones de tal manera que estas se configuran como cimentaciones mixtas de losas y pilotes.

Se ha partido de los elementos ya existentes en las plataformas o estructuras y se ha desarrollado un sistema que permite utilizarlos evitando los tubos guía y la contaminación del medio.

Los elementos a utilizar son los tubos verticales o pilares existentes en los vértices de las estructuras verticales portantes de las plataformas que se quieren fijar al fondo con la cimentación e incluso en la torre del aerogenerador, si es lo que se va a instalar sobre la plataforma.

El método consiste en introducir (con un procedimiento automatizado que a continuación se detalla) y durante la fabricación en tierra de los pilares o en los tubos situados en los vértices de la torre, un pilote especialmente diseñado dentro de cada uno de dichos tubos. Una vez que el pilote está en el interior del pilar se cierra el tubo por arriba con un tapón hermético roscado, se coloca sobre el pilote una junta tórica y sobre la junta tórica un tapón de reparto de carga.

Como los dos tapones interesa recuperarlos para su reutilización, se pone un cable de unión entre ambos elementos que permita recuperarlos después.

La fabricación de los pilotes se realiza en tierra, en una instalación anexa a la de fabricación de las estructuras de celosía, en cuyos elementos verticales se van a introducir.

A esa instalación anexa llegan una serie de contenedores de tubos para pilotes y las piezas complementarias siguientes: mallazos de acero, tubos de empotramiento en el encepado, azuches completos y tapones para la inyección perimetral por el fuste, es decir, todos los elementos necesarios para la fabricación del pilote.

Un puente grúa toma un tubo y lo coloca sobre un virador. Paralelo al virador existen dos guías, una a cada lado, en las que se apoya un cabeza punzonadora hidráulica, provista de punzones rectangulares intercambiables. Sobre la punzonadora, existe un pilar, con placa de deslizamiento sobre una guía, dispuesta a 90º sobre el pilar. En el extremo opuesto del virador y fija en el suelo existe otra cabeza punzonadora igual, con un pilar y apoyo fijo de la guía horizontal. En la guía horizontal existen un conjunto de taladros verticales todos ellos, colocados sobre placas de desplazamiento y dotados de piñones motorizados, para desplazarse sobre la cremallera fijada a la guía.

La punzonadora libre se desplaza por las guías paralelas, para adaptarse a la longitud del tubo para pilote o empotramiento en cada caso. Las punzonadoras situadas en cada extremo del tubo, realizan una escotadura cada una. Simultáneamente los taladros, que de forma automática se habrán situado en la posición establecida, realizarán un conjunto de taladros alineados.

Realizadas las perforaciones y los punzones, los taladros se elevan y la punzonadora se abre para permitir que el virador, sobre el que está colocado el tubo, gire un ángulo determinado. Se repite la operación de punzonado y taladrado del mismo modo cuantas veces sea necesario.

Cuando han concluido estas operaciones, el puente grúa retira el tubo y lo coloca sobre un conjunto de diábolos paralelos de altura variable y algunos motorizados que sirven para sustentar y desplazar el tubo en sentido longitudinal.

El puente grúa toma un cilindro de mallazo de acero prefabricado que tiene un diámetro inferior al interior del tubo y lo coloca sobre los diábolos de altura variable; se ajusta la altura y se desplazan longitudinalmente hasta introducir el mallazo totalmente en el pilote.

Entonces el operario de servicio, dobla los verticales del mallazo, hacia el exterior, por las escotaduras punzonadas.

El puente grúa toma otro cilindro de mallazo y lo coloca sobre los diábolos de elevación, estos ajustan su altura para permitir que el pilote con la armadura interior ya colocada se impulse en sentido contrario por los diábolos motorizados que lo sustenta y los introduzcan dentro de la armadura exterior.

El operario de servicio dobla los verticales del mallazo, hacia el interior, por la escotaduras, el puente grúa retira el pilote a una zona de acopio o almacenaje y el personal de servicio coloca el azuche, los tapones perimetrales para la inyección del fuste y la junta tórica y el resto de las piezas necesarias para la hinca e inyección de los pilotes.

Cuando la estructura de celosía que se fabrica en una instalación paralela está preparada, el puente grúa coloca los pilotes terminados sobre unos diábolos que los impulsan hasta introducirlos totalmente en el interior de los tubos longitudinales que forman parte de la estructura de celosía.

Una vez que se tienen los tubos con los pilotes dentro, el procedimiento de hinca del pilote es sencillo.

Se parte de una bomba auxiliar que lleva agua a un depósito. Una bomba principal (caudal y presión constante) manda agua desde ese depósito a un regulador. Del regulador sale agua a presión y caudal variable. De ese regulador salen tantas mangueras como pilotes se quieran hincar simultáneamente. Esa manguera de agua se atornilla arriba, en el tapón que...

Reivindicaciones:

1. Método de fabricación pilotes subacuáticos que sirven de cimentación para cualquier estructura o plataforma, independientemente del tipo de suelo en el que se vaya a instalar y del tipo de cargas que vayan a soportar, caracterizado porque comprende las siguientes etapas:

2. Método de hincado de pilotes subacuáticos de los fabricados siguiendo el procedimiento de la primera reivindicación caracterizado porque se parte de un tubo (4) que tiene el pilote (5) en su interior y comprende las siguientes operaciones:

3. Método de inyección de pilotes fabricados e hincados tal y como se describe en las reivindicaciones anteriores, caracterizado porque para incrementar el tope estructural del tubo (4) se inyecta hormigón en su interior que se encuentra provisto de armaduras de acero (16, 17) constituyendo una estructura de hormigón armado y acero de mayor tope estructural que el del tubo (4).

4. Método de inyección de pilotes fabricados e hincados según reivindicación 3, caracterizado porque para incrementar la resistencia de fuste basta con inyectar por los tubos perimetrales (7) lechada desde el inicio de la hinca de forma que el azuche (19), de mayor diámetro que el del pilote (5), irá abriendo una perforación en el fondo del tamaño de su diámetro y el espacio hasta el pilote (5) se llenará de lechada, el pilote (5) tendrá armaduras exteriores (15) en toda su longitud, que armaran la lechada y la sujetarán firmemente al tubo (4), incrementando así el diámetro del pilote (5) y en consecuencia la superficie lateral y mejorando el coeficiente de rozamiento y en consecuencia la resistencia.

5. Método de inyección de pilotes fabricados e hincados según reivindicación 4, caracterizado porque para incrementar aún mas la resistencia por fuste, se realiza la inyección, puntual, radial y a lo largo de todo el fuste realizando líneas de taladros paralelas a lo largo de todo el fuste y separadas entre sí un arco de circunferencia de los grados necesarios, habiendo introducido a presión en cada taladro, un tapón de material elastómero duro, al que se habrá unido en su base un cable de acero en cuyo extremo opuesto tiene un gancho que se enganchará a la armadura interior del pilote durante la fabricación, quedando por tanto todo el cable dentro del pilote, de manera que al inyectar lechada al interior del tubo (4) y superar la presión de introducción de los tapones estos salen disparados radialmente hacia el terreno perforándolo, arrastrando el cable unido en su base y abriendo una perforación que se llenará de lechada armada por el cable y unida a la armadura interior y por tanto al hormigón armado del interior del pilote (5).

6. Método de inyección de pilotes fabricados e hincados según reivindicación 5, caracterizado porque para incrementar la resistencia de punta, el azuche (19) dispone de un tapón (20) que al ir aumentando la presión de la inyección radial, el tapón (20) se disparará hacia el fondo provocando la salida de los cables, varios en este caso y formando un bulbo armado, de la dimensión que se quiera en función de que se inyecte más o menos lechada.

7. Método de inyección de pilotes fabricados e hincados según reivindicación 6, caracterizado porque para conocer su capacidad de carga se instalan unos tubos (9) que sobresalen por encima del pilar con una junta de pistón y una vez que el pilote (5) está inyectado y fraguado con esos tubos se hace una prueba de carga a tracción y a compresión.

8. Método de inyección de pilotes fabricados e hincados según reivindicación 7, caracterizado porque para no perder todo el equipo y todos los tubos (9), existe un elemento roscado, el tapón de tracción, que es el elemento donde se unen al final todos los tubos, para hacer la prueba de tracción y una vez hecha la prueba se pueden extraer los tubos (9), desenroscando el tapón y sacando los tubos (9) por arriba.

Patentes similares o relacionadas:

Base de turbina eólica y turbina eólica, del 6 de Noviembre de 2019, de Wobben Properties GmbH: Base de turbina eólica , en particular para suelos de permafrost, con una unidad central cilíndrica , una pluralidad de vigas de acero dispuestas radialmente […]

Método para construir una cimentación que comprende un monopilote de acero y una pieza de hormigón y cimientos asociados para trabajos de construcción, del 3 de Abril de 2019, de SOLETANCHE FREYSSINET: Un método para construir una cimentación que comprende un monopilote de acero y una pieza de hormigón prefabricada en la parte superior del […]

ACOPLE DE AZUCHE PARA PILOTE PREFABRICADO, del 29 de Octubre de 2018, de GTCEISU CONSTRUCCIÓN, S.A: El objeto de la invención es un acople de azuche para pilote prefabricado que comprende una pletina plana , que a su vez comprende dos orificios pasantes y dos tetones […]

Estructura de cimientos híbrida, y método para la construcción de la misma, del 7 de Marzo de 2018, de EXT Co., Ltd: Método para la construcción de una estructura de cimientos híbrida, que proporciona una capa de soporte superior y una capa de soporte inferior con […]

Pilote para cimentación, procedimiento de inyección de dicho pilote y procedimiento de fabricación del mismo, del 27 de Julio de 2016, de FERROVIAL AGROMAN, S.A.: Pilote para cimentación, que comprende un orificio longitudinal pasante y una pluralidad de orificios pasantes transversales al orificio longitudinal […]

Armadura asimétrica para pilotes de contención y máquina para su fabricación, del 3 de Junio de 2015, de I-TEK ASSEMBLING STEEL, S.E: Armadura asimétrica que resiste los esfuerzos a que se ven sometidas dichas armaduras antes de colocarse en su disposición definitiva para ser envueltas de hormigón […]

Armadura asimétrica para pilotes de contención y máquina para su fabricación, del 3 de Junio de 2015, de I-TEK ASSEMBLING STEEL, S.E: Armadura asimétrica que resiste los esfuerzos a que se ven sometidas dichas armaduras antes de colocarse en su disposición definitiva para ser envueltas de hormigón […]

ARMADURA ASIMÉTRICA PARA PILOTES DE CONTENCIÓN Y MÁQUINA PARA SU FABRICACIÓN, del 18 de Diciembre de 2014, de ARMATURES TECHNIQUES MEDITERRANEES, S.L: Armadura asimétrica que resiste los esfuerzos a que se ven sometidas dichas armaduras antes de colocarse en su disposición definitiva para ser envueltas […]

ARMADURA ASIMÉTRICA PARA PILOTES DE CONTENCIÓN Y MÁQUINA PARA SU FABRICACIÓN, del 18 de Diciembre de 2014, de ARMATURES TECHNIQUES MEDITERRANEES, S.L: Armadura asimétrica que resiste los esfuerzos a que se ven sometidas dichas armaduras antes de colocarse en su disposición definitiva para ser envueltas […]

Cimentación prefabricada para estructuras de plantas termosolares y fotovoltaicas, y procedimiento de realización de la cimentación, del 1 de Septiembre de 2014, de ICONKRETE 2012, S.L. (100.0%): Cimentación prefabricada para estructuras de plantas termosolares y fotovoltaicas, y procedimiento de realización de la cimentación.

La presente invención se […]

Cimentación prefabricada para estructuras de plantas termosolares y fotovoltaicas, y procedimiento de realización de la cimentación, del 1 de Septiembre de 2014, de ICONKRETE 2012, S.L. (100.0%): Cimentación prefabricada para estructuras de plantas termosolares y fotovoltaicas, y procedimiento de realización de la cimentación.

La presente invención se […]