MÉTODO DE FABRICACIÓN DE BALDOSAS, EL MOLDE EMPLEADO Y PRODUCTO OBTENIDO.

Método de fabricación de baldosas, el molde empleado y producto obtenido.

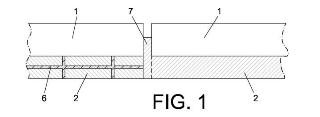

Obtiene una baldosa constituida por una loseta (1) que está fijada a un soporte (2), dotado de medios de abrochado (8) de unión lateral entre baldosas, de modo que el soporte (2) se obtiene mediante la inyección de poliuretano líquido en un molde y sobre el reverso de la loseta (1), previamente obtenida mediante un proceso convencional, evitándose el uso de adhesivos para la unión entre la loseta (1) y el soporte (2).

Además el proceso de fabricación permite obtener una baldosa con junta de unión (7 ) entre baldosas, materializada por la propia inyección del poliuretano, lo que facilita considerablemente el proceso de montaje de las baldosas.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201031119.

Solicitante: MATRIDOS, S.L..

Nacionalidad solicitante: España.

Inventor/es: PE;A VALCARCEL,Felipe.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B28B19/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28B CONFORMACION DE LA ARCILLA O DE OTRAS COMPOSICIONES CERAMICAS; CONFORMACIÓN DE ESCORIAS; CONFORMACIÓN DE MEZCLAS QUE CONTENGAN SUSTANCIAS ANALOGAS AL CEMENTO, p. ej. YESO (moldeo en fundición B22C; trabajo de la piedra o de materiales similares B28D; conformación de sustancias en estado plástico en general B29C; fabricación de productos estratificados no compuestos enteramente de estas sustancias B32B; conformación in situ , ver las clases correspondientes de la sección E). › Máquinas o métodos para aplicar el material a superficies a fin de formar una capa permanente sobre estas ultimas (fabricación de objetos realizada sobre mandriles B28B 1/30; aplicación de líquidos u otras materias fluidas a las superficies en general B05C; vidriado o revestimiento terroso C04B; aplicación del material sobre paredes u otras estructuras, ver las diferentes clases de la sección E).

- B28B7/36 B28B […] › B28B 7/00 Moldes; Machos; Mandriles (especialmente adaptados para la fabricación de objetos de forma tubular B28B 21/00). › Revestimientos interiores o revestimientos (lubrificación de los moldes, de los machos o de los mandriles B28B 7/38).

- E04C2/288 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04C ELEMENTOS ESTRUCTURALES; MATERIALES DE CONSTRUCCION (para puentes E01D; especialmente concebidos para aislamiento o cualquier otra protección E04B; elementos utilizados como auxiliares para la construcción E04G; para minas E21; para túneles E21D; elementos estructurales con un campo de aplicación más amplio que el de la industria de la edificación F16, concretamente F16S). › E04C 2/00 Elementos de construcción de espesor relativamente débil para la construcción de partes de edificios, p. ej. materiales en hojas, losas o paneles (materiales o fabricación ver los lugares apropiados, p. ej. B27N, B29, D21J; fabricados in situ E04B; concebidos especialmente para el aislamiento o cualquier otra protección E04B 1/62; estructuras portantes de suelos E04B 5/02, E04B 5/16; tejados constituidos por losas que se autosustentan E04B 7/20; elementos de cubiertas de tejados o análogos E04D 3/00; para el revestimiento o el terminado E04F 13/00). › compuestos de material aislante y de hormigón, de piedra o de otro material semejante a la piedra.

Fragmento de la descripción:

Método de fabricación de baldosas, el molde empleado y producto obtenido.

Objeto de la invención

La invención se refiere a un nuevo método de fabricación de baldosas para pavimentación y/o revestimiento del tipo de las que comprenden una loseta que está fijada a un soporte y que se instalan en seco para formar una superficie revestida, es decir sin necesidad del empleo de adhesivos convencionales, y que tiene por objeto realizar la unión de la loseta al soporte en el propio proceso de moldeo, sin el empleo de adhesivos adicionales, a diferencia de las baldosas del estado de la técnica.

Además la invención se refiere al molde empleado en el método de fabricación el cual permite obtener unas baldosas que incorporan la junta de unión entre las mismas, y carece de adhesivo de unión entre la loseta y el soporte.

Por último la invención se refiere a la baldosa obtenida en la que el soporte es de poliuretano inyectado que queda adherido directamente al reverso de la loseta de acuerdo con el método de la invención. Adicionalmente la baldosa incorpora las juntas de unión con otras baldosas.

Antecedentes de la invención

En el estado de la técnica es conocido el empleo de baldosas que comprenden una loseta que está fijada a un soporte en el que se incluyen medios de abrochado de unión lateral entre baldosas, de manera que no es necesario el empleo de cemento ni mortero gracias a que las baldosas se unen entre sí haciéndolas encajar unas con otras, lo que facilita considerablemente el montaje de las mismas para obtener una superficie revestida.

Este tipo de baldosas, presentan el inconveniente de que el soporte debe de unirse a la loseta mediante la aplicación de adhesivo, lo que encarece el proceso de fabricación de las baldosas.

Además las baldosas obtenidas no incorporan la junta de unión entre las mismas, por lo que una vez montadas se debe aplicar posteriormente la junta de unión, lo que igualmente constituye un inconveniente.

En este sentido pueden citarse los documentos de Patente WO 2006/042883 y JP 8260680, que presentan los problemas anteriormente comentados.

Descripción de la invención

Para conseguir los objetivos y resolver los inconvenientes anteriormente indicados, la invención proporciona un nuevo método de fabricación de baldosas, que tal y como ya ha sido señalado se aplica en la fabricación de baldosas que comprenden una loseta que está fijada a un soporte dotado de medios de abrochado mediante los cuales se materializa la unión entre baldosas para realizar su instalación y obtener una superficie revestida, para lo que, al igual que los métodos convencionales, comprende fabricar una loseta por un procedimiento convencional, como por ejemplo puede ser una loseta cerámica; y se caracteriza porque además comprende ubicar la loseta fabricada en un molde con su cara vista en contacto con la base de dicho molde, de forma que a continuación se cierra la tapa del molde y se inyecta poliuretano líquido a través de su tapa, de forma que el poliuretano ocupa el reverso de la loseta a la que se adhiere, a medida que el poliuretano se va enfriando y solidificando. Por tanto una vez realizada la inyección del poliuretano hay que esperar a que éste se solidifique para formar el soporte adherido a la loseta de forma directa por la inyección del poliuretano líquido. A continuación se abre la tapa del molde y se extrae la baldosa obtenida de acuerdo con el procedimiento descrito.

Por tanto, con el método descrito se evita el uso de adhesivos químicos para realizar la unión del soporte con la baldosa, con lo que se reduce considerablemente el coste de la baldosa obtenida y del montaje de la misma, pudiendo además controlar las características mecánicas de dureza, densidad, forma, y color de dicho soporte, para lo que el poliuretano se adapta a las necesidades de cada modelo de aplicación del revestimiento, al permitir su aplicación con una formulación variable en función de la dureza, densidad y color que se desee obtener del soporte.

El poliuretano líquido se aplica con una dureza comprendida entre 40 y 65 shore A, de forma que se pueden obtener baldosas donde el soporte permita cargas muy elevadas o baldosas donde la base sea más blanda y por lo tanto más ergonómica para la pisada.

En la realización preferente de la invención la dureza del poliuretano líquido que se aplica es de 45 shore A.

En una realización de la invención se prevé que tras la colocación de la baldosa en el molde previamente a la inyección del poliuretano, comprenda una fase de colocación sobre el reverso de la loseta de una estructura a modo de rejilla de armado para que tras la inyección del poliuretano quede embebida en éste, proporcionando un refuerzo mecánico a la baldosa.

Además, en una realización de la invención la baldosa presenta unas dimensiones de contorno menores a las del molde, lo que permite que la fase en la que se ubica la cara vista de la loseta en contacto con la base del molde, se realice de forma que la loseta defina un espacio libre entre al menos dos de sus caras laterales y los dos laterales correspondientes de la base del molde, de manera que la fase de inyección del poliuretano se efectúa hasta que éste discurre alrededor del perímetro de las dos caras laterales de la loseta, para formar una junta de unión entre las baldosas.

Esta configuración presenta la gran ventaja de que al realizar la instalación de las baldosas para obtener una superficie revestida, éstas ya quedan unidas entre sí con la interposición de juntas de unión entre las mismas, lo que reduce considerablemente el tiempo de montaje, al no precisarse realizar el posterior montaje de las juntas.

Además la invención se refiere al molde que se emplea en la fabricación de las baldosas, de acuerdo con el método descrito, de forma que dicho molde presenta la novedad de caracterizarse porque la base comprende unas dimensiones superiores a las del perímetro de la loseta, definiendo un espacio libre entre al menos dos de las caras laterales de la loseta y los dos laterales correspondientes de la base del molde, para permitir obtener las baldosas con la junta de unión, según ya ha sido descrito.

Además el molde presenta la característica de que su tapa está dotada de unas extensiones que definen unos entrantes en el soporte de poliuretano al realizar la inyección del mismo, de forma que las extensiones están dispuestas a una altura, al cerrar la tapa, correspondiente a una altura que contacta con el reverso de la loseta, para definir en el soporte de poliuretano inyectado un entrante cuyo fondo lo constituye la propia loseta; pero también contempla la posibilidad de que la altura de las extensiones, al cerrar la tapa, define una separación entre la superficie del reverso de la loseta y las extensiones, de forma que se obtiene un entrante en el soporte cuyo fondo lo constituye el soporte de poliuretano inyectado.

Además la invención se refiere a la baldosa obtenida por el procedimiento descrito, que se caracteriza porque el soporte es de poliuretano inyectado con una dureza comprendida entre 40 y 65 shore A, en el que se prescinde de una capa de adhesivo para efectuar la unión entre el soporte y la loseta.

Además el soporte de la baldosa de la invención presenta al menos dos extensiones en al menos dos de sus caras laterales que ocupan el perímetro de las correspondientes caras laterales de la loseta definiendo juntas de unión entre losetas. La altura de las juntas de unión es variable en función de las necesidades requeridas, pudiendo ser una junta que queda dispuesta de forma que enrasa con la superficie de la cara vista de la loseta, o estar situada a un nivel por debajo de la misma definiendo un rehundido a modo de llaga al efectuar la instalación de las baldosas para formar un superficie revestida.

Además, en una realización de la invención, la baldosa comprende una estructura a modo de rejilla embebida en el poliuretano para proporcionar un refuerzo mecánico al soporte.

Igualmente, y de acuerdo con lo descrito con anterioridad, los medios de abrochado del soporte de la invención, están constituidos por entrantes previstos en el soporte de poliuretano inyectado, de forma que el fondo de dichos entrantes puede estar determinado por el propio poliuretano inyectado con un cierto espesor, o por el contrario puede estar determinado por la superficie del reverso de la loseta.

A continuación para facilitar una mejor...

Reivindicaciones:

1. Método de fabricación de baldosas, aplicable en la fabricación de baldosas que comprenden una loseta (1) que está fijada a un soporte (2) que incluye medios de abrochado (8) de unión lateral entre baldosas; para lo que comprende fabricar una loseta (1) por un procedimiento convencional; y se caracteriza porque además comprende las siguientes fases:

- ubicar la loseta (1) fabricada en un molde (3) con su cara vista en contacto con la base (4) del molde (3),

- cerrar la tapa (5) del molde (3) e inyectar poliuretano líquido a través de su tapa (5), para que el poliuretano se adhiera a la loseta (1),

- esperar que el poliuretano se solidifique para formar el soporte (2) adherido a la loseta (1),

- abrir la tapa (5) del molde (3) y extraer la baldosa (1) obtenida.

2. Método de fabricación de baldosas, según reivindicación 1, caracterizado porque el poliuretano líquido se aplica con una dureza comprendida entre 40 y 65 shore A.

3. Método de fabricación de baldosas, según reivindicación 2, caracterizado porque el poliuretano líquido se aplica con un dureza de 45 shore A.

4. Método de fabricación de baldosas, según reivindicación 1, caracterizado porque la loseta (1) es de material cerámico.

5. Método de fabricación de baldosas, según reivindicación 1, caracterizado porque tras la colocación de la baldosa en el molde (3) y previamente a la inyección del poliuretano comprende una fase de colocación sobre el reverso de la loseta (1) de una estructura (6) a modo de rejilla de armado, para que tras la inyección del poliuretano quede embebida en éste.

6. Método de fabricación de baldosas, según reivindicación 1, caracterizado porque la baldosa presenta unas dimensiones de contorno menores a las del molde (3), para ubicar la cara vista de la loseta (1) en contacto con la base (4) del molde (3), definiendo un espacio libre entre al menos dos de las caras laterales de la loseta (1) y los dos laterales correspondientes de la base (4) del molde (3); y realizándose la fase de inyección del poliuretano hasta que dicho poliuretano discurra alrededor del perímetro de al menos dos de las caras laterales de la loseta (1) para formar una junta de unión (7) entre baldosas.

7. Molde de fabricación de baldosas que comprenden una loseta (1) que está fijada a un soporte (2) que incluye medios de abrochado de unión lateral entre baldosas; comprendiendo el molde (3) una base (4) y una tapa (5), de acuerdo con el procedimiento de la reivindicación 1; caracterizado porque la base (4) comprende unas dimensiones superiores a las del perímetro de la loseta (1), definiendo un espacio libre entre al menos dos de las caras laterales de la loseta y los dos laterales correspondientes de la base (4) del molde (3), para que al realizar la inyección del poliuretano líquido, éste ocupe los laterales de al menos dos de las caras laterales de la loseta (1) definiendo juntas de unión (7) de las baldosas.

8. Molde de fabricación de baldosas, según reivindicación 7, caracterizado porque la tapa (5) comprende unas extensiones (9) que definen unos entrantes (8) en el soporte (2) de poliuretano al inyectarlo en el molde (3); estando las extensiones (9) dispuestas a una altura, al cerrar la tapa (5), seleccionada entre una altura que contacta con el reverso de la loseta (1) para definir en el soporte (2) de poliuretano inyectado un entrante cuyo fondo lo constituye la loseta (1); y una altura separada una distancia de la superficie del reverso de la loseta (1) para definir un entrante en el soporte (2) cuyo fondo (2a) lo constituye el poliuretano inyectado.

9. Baldosa, que comprende una loseta (1) que está fijada a un soporte (2) que incluye medios de abrochado (8) de unión entre baldosas; caracterizada porque el soporte (2) es de poliuretano inyectado con una dureza comprendida entre 40 y 65 shore A.

10. Baldosa, según reivindicación 9, caracterizada porque el soporte (2) presenta al menos dos extensiones (7) en al menos dos de sus caras laterales que ocupan el perímetro de las correspondientes caras laterales de la loseta (1), definiendo juntas de unión (7) entre baldosas (1).

11. Baldosa, según reivindicación 9, caracterizada porque el soporte (2) de poliuretano inyectado comprende una estructura (6) a modo de rejilla embebida en dicho poliuretano inyectado, para el refuerzo mecánico.

12. Baldosa, según reivindicación 9, caracterizada porque los medios de abrochado (8) están determinados por entrantes (8) previstos en el soporte de poliuretano inyectado (2), cuyo fondo está seleccionado entre un fondo (2a) de poliuretano de un cierto espesor sobre la superficie de la loseta (1), y un fondo determinado por la propia superficie de la loseta (1).

Patentes similares o relacionadas:

REVESTIMIENTO PARA PANELES DE ENCOFRADO Y PROCEDIMIENTO DE OBTENCIÓN DE DICHO REVESTIMIENTO, del 27 de Enero de 2020, de VALERO SALINAS,JOSE MANUEL: Revestimiento para paneles de encofrado, que comprende un cuerpo laminar configurado por las siguientes capas unidas por laminación: - […]

Procedimiento, sistema y moldes para formar losas de aglomerado, del 29 de Mayo de 2019, de TONCELLI,LUCA: Procedimiento para la producción de losas a partir de una mezcla de aglomerado, que comprende las etapas de preparar un molde , destinado a formar una losa de la […]

Procedimiento, sistema y moldes para formar losas de aglomerado, del 29 de Mayo de 2019, de TONCELLI,LUCA: Procedimiento para la producción de losas a partir de una mezcla de aglomerado, que comprende las etapas de preparar un molde , destinado a formar una losa de la […]

Procedimiento para producir artículos que no son planos utilizando aglomerados de agregados inorgánicos y resinas endurecibles, del 24 de Abril de 2019, de TONCELLI, DARIO: Procedimiento para producir un artículo con una forma no plana que presenta unos radios de curvatura de aproximadamente 15 cm o más, que comprende […]

Estructura de filtración para la almohadilla de una prensa para fabricar baldosas monocapa de cemento con superficies de filtración y un aparato para sustituir dichas superficies de filtración, del 9 de Enero de 2019, de GE.BI.LON. Gestione Brevetti & Immobili Longinotti di Enrico Longinotti & C. S.a.s: Una estructura de filtración para almohadillas de prensado para fabricar baldosas de cemento monocapa, con superficies de filtración sustituibles en dicha […]

Método para retardar el fraguado de la superficie de un hormigón utilizando retardadores superficiales para hormigón a base de éster, del 25 de Octubre de 2017, de GCP Applied Technologies Inc: Método para retardar el fraguado de la superficie de un hormigón, mortero u otra composición cementicia compuesta por un aglutinante para cemento hidratable, […]

Composición y procedimiento para la obtención de agregados expuestos en superficies de hormigón moldeado y otros materiales cementosos, del 15 de Febrero de 2017, de GCP Applied Technologies Inc: Una composición para recubrir un molde o un encofrado y que desmoldar materiales de cemento y de hormigón colados en su interior, que comprende: Una pluralidad de […]

Procedimiento de obtención de superficies de hormigón lavado, del 15 de Febrero de 2016, de MESSER FRANCE S.A.S: Procedimiento de fabricación de una pieza de trabajo del tipo de hormigón lavado, en el que se mezcla cola de cemento con un granulado de piedra […]

Dispositivo con una base de eyección mejorada y método para fijar una placa inserta, del 15 de Enero de 2014, de BEHEERMAATSCHAPPIJ DE BOER NIJMEGEN B.V.: Dispositivo que comprende: una parte de recipiente de molde con al menos un recipiente de molde para formar en él un ladrillo crudo a partir […]