MÉTODO Y EQUIPO DE REFRIGERACIÓN Y LUBRICACIÓN PARA OPERACIONES DE MECANIZADO DE MATERIALES.

Método de refrigeración y lubricación para operaciones de mecanizado de materiales,

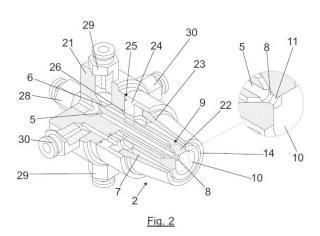

que comprende suministrar de forma continua y controlada una corriente de aceite a través de un primer conducto central (5) de una boquilla (2), que se somete a una primera fase de atomizado, mediante un gas portador que se suministra a presión a través de un segundo conducto coaxial (6) que desemboca, junto con el primer conducto central (5), en una primera cámara (8) en la que se forma un aerosol que sale al exterior a través de una segunda cámara en forma de cono expansor (10) de base abierta alrededor del cual desemboca un tercer conducto coaxial (7) a través del que se inyecta a presión un gas inerte, produciendo una segunda fase de atomización y enfriamiento del aerosol y una campana protectora del mismo.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201330637.

Solicitante: UNIVERSIDAD DE LEON.

Nacionalidad solicitante: España.

Inventor/es: BARREIRO GARCÍA,JOAQUÍN, CUESTA GONZÁLEZ,Eduardo, GONZÁLEZ MADRUGA,Daniel, PEREIRA NETO,Octavio Manuel, FERNÁNDEZ ABIA,Ana Isabel, MARTÍNEZ PELLITERO,Susana.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23Q11/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23Q PARTES CONSTITUTIVAS, DISPOSITIVOS O ACCESORIOS DE MAQUINAS HERRAMIENTAS, p. ej. DISPOSITIVOS PARA COPIAR O CONTROLAR (herramientas del tipo utilizado en tornos o máquinas de agujerear B23B 27/00 ); MAQUINAS HERRAMIENTAS DE UTILIZACION GENERAL, CARACTERIZADAS POR LA ESTRUCTURA DE CIERTAS PARTES CONSTITUTIVAS O DISPOSITIVOS; COMBINACIONES O ASOCIACIONES DE MAQUINAS PARA TRABAJAR EL METAL NO DESTINADAS A UN TRABAJO EN PARTICULAR. › B23Q 11/00 Accesorios montados sobre las máquinas herramientas para mantener las herramientas o los órganos de las máquinas en buenas condiciones de trabajo o para enfriar las piezas trabajadas; Dispositivos de seguridad especialmente combinados con las máquinas-herramientas, dispuestos en estas máquinas o especialmente concebidos para ser utilizados en relación con estas máquinas (en lo que respecta a las máquinas de escariar o de perforar B23B 47/24, B23B 47/32 tienen prioridad; dispositivos de seguridad en general F16P). › Dispositivos para el enfriamiento o lubrificación de las herramientas o de las piezas trabajadas (incorporados a las herramientas, ver la subclase correspondiente a la herramienta).

Fragmento de la descripción:

Método y equipo de refrigeración y lubricación para operaciones de mecanizado de materiales.

CAMPO DE LA INVENCIÓN.

La presente invención se refiere a un método de refrigeración y lubricación para operaciones de mecanizado de materiales, especialmente para el mecanizado de metales, mediante la producción 5 de un aerosol compuesto por aceite, un gas portador, tal como aire y un gas inerte, que permite reducir la temperatura del aerosol a temperaturas criogénicas, lo que permite una mayor refrigeración de la zona de corte y, por consiguiente, posibilita el mecanizado de materiales de difícil maquinabilidad.

La invención tiene también por objeto el equipo utilizado en el sistema de refrigeración y 10 lubricación citado.

ANTECEDENTES DE LA INVENCIÓN.

Actualmente los sistemas de refrigeración/lubricación utilizados mayoritariamente en el mecanizado de metales son los basados en la proyección de un chorro de emulsión de aceite, conocido comúnmente como taladrina. La principal problemática a la hora de utilizar en el 15 mecanizado de metales los sistemas de refrigeración convencionales, en los que se utiliza un chorro de taladrina, viene dada por su ineficiencia tanto económica como medioambiental. Por un lado, debido a las pérdidas existentes durante el mecanizado por fugas en los circuitos, adhesiones a la máquina en forma de suciedad, limpieza de las piezas, etc. la taladrina puede acabar contaminando aguas, manantiales y por lo tanto puede acabar llegando a la cadena 20 alimenticia. Por otro lado, el precio de tratamiento de la taladrina al final de su vida útil suele oscilar entre 2 y 4 veces el precio de compra de ésta. Por ello, diferentes estudios proponen los sistemas MQL (mínima cantidad de lubricación) como la alternativa de refrigeración más viable frente a la taladrina, que consisten en inyectar en la zona de corte un aerosol formado por aire y aceite, donde el caudal utilizado de este último suele estar entre 10 a 100 ml/h. Estos sistemas pueden 25 ser aplicados de forma interna o externa a la herramienta, según la mezcla de aceite-aire fluya por el exterior de la herramienta de corte o bien pase a través de ella por su interior.

En el MQL interno, para formar el aerosol se utiliza una cámara de mezclado externa a la herramienta y a la boquilla de proyección.

En el caso del MQL externo los métodos de mezclado y pulverización del aceite se han 30 conseguido mediante dos técnicas: en la primera, al igual que en el MQL interno, el mezclado se produce en una atomizador externo a la boquilla de proyección, conocido como MQL de un canal; en la segunda técnica, la mezcla se hace en el interior de la propia boquilla, conocido como MQL de dos canales.

Hay ciertas ventajas del MQL externo frente al MQL interno, como son que la adecuación de las 35 máquinas-herramienta es mucho más sencilla y económica, se pueden utilizar herramientas convencionales, su mantenimiento es más sencillo y se dispone de gran flexibilidad en cuanto a la colocación de la posición y orientación de la boquilla. Sin embargo, hay que tener en cuenta que si la relación entre la profundidad de corte (ap) y el diámetro de la herramienta (D) es superior a 3 (ap/D>3) es recomendable utilizar el MQL interno. 40

En general, el estudio de los sistemas MQL convencionales existentes se pueden dividir en tres grandes grupos, atendiendo a parámetros como a) control del caudal de aceite, b) la temperatura del aerosol y c) el tipo de boquilla utilizada.

a) Control del caudal de aceite.

Una de las mejoras en las que se ha trabajado es el control exhaustivo del caudal de aceite que se utiliza en la formación del aerosol. Para lograr este control se opta por la generación de pulsos de aceite que son vertidos en la corriente de aire. Para ello, en la patente US5524729 se propone la utilización de un generador de pulsos neumáticos, una válvula solenoide o un temporizador eléctrico. Otra técnica es la que se utiliza en T. Aoyama, Y. Kakinuma, M. Yamashita and M. Aoki 5 (2008) Development of a new lean lubrication system for near dr y machining process. CIRP Annals - Manufacturing Technology, 57: 125-128, donde para la generación de los pulsos de aceite se utiliza una unidad de descarga colocada entre la bomba de aceite y la boquilla. Dicha unidad está formada por un disco inmóvil con pequeños agujeros y otro rotativo con ranuras, dejando así pasar el impulso de aceite cuando el agujero y la ranura coinciden. En cambio, en la patente 10 US5042618 lo que se propone es combinar un temporizador con una válvula solenoide consiguiendo de esta forma también controlar el caudal de aceite.

b) Control de la temperatura.

En el mecanizado, un parámetro restrictivo siempre ha sido la temperatura de corte debido a que un aumento de ésta supone una peor lubricación, peores acabados superficiales en la pieza, 15 mayor desgaste de la herramienta por ablandamiento y fatiga térmica, etc. Con los sistemas de refrigeración/lubricación se intenta conseguir una reducción de la temperatura en la zona de corte que alivie estos inconvenientes. En algunos sistemas MQL se reduce la temperatura del aerosol para conseguir disminuir la temperatura en la zona de corte. Una forma de realizarlo es colocar un sistema de aire frío en paralelo al sistema de MQL convencional, como se hace en S.M. Yuan, 20 L.T. Yan, W.D. Liu, and Q. Liu. (2011) Effects of cooling air temperature on cr y ogenic machining of TÍ-6AI-4V alloy. Journal of Materials Processing Technology, 211:356-362, donde se consigue disminuir la temperatura del aerosol hasta -15°C. Otra de las técnicas se presenta en Y. Su, N. He, L. Li, A. Iqbal, M.H. Xiao, S. Xu, and B.G. Qiu. (2007) . Refrigerated cooling air cutting of difficult-to-cut materials. International Journal of Machine Tools and Manufacture, 47:927-933, 25 donde se utiliza un sistema de refrigeración semiconductor formado por termopilas por las que se hace circular la corriente de aire o nitrógeno antes de la formación del aerosol, alcanzando temperaturas de hasta -30°C. En la patente US4919232 en lugar de usar un sistema semiconductor lo que se propone es la utilización de un tubo de Hilsch por cuyo interior circule el aire; de esta forma si la temperatura del aire es la del ambiente se puede llegar a obtener un 30 aerosol de hasta -37°C. Por último, otra forma que cabe destacar es la utilizada en la patente JP2006136953 donde se modifica la salida de la boquilla para obtener una expansión adiabática reduciendo así la temperatura del aerosol hasta los 0°C.

c) Modificaciones en las boquillas.

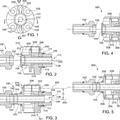

La función principal de las boquillas en los sistemas MQL externos es dirigir el aerosol hacia la 35 zona de corte. Generalmente, las boquillas pueden ser de uno o dos canales, por lo que sólo están preparadas para conducir el aerosol ya formado o bien el aire y el aceite, respectivamente. En la patente US2003/0123940A1 en vez de usar una boquilla con dos canales coaxial lo que se hace es modificarla para que tenga 3 conductos interiores independientes que desembocan en la cámara de mezclado de la boquilla para formar el aerosol, de esta forma permite utilizar otro gas 40 como portador de las gotas de aceite que no sea el aire. En F. Itoigawa, T.H.C. Childs, T. Nakamura, and W. Belluco (2006) Effects and mechanisms in minimal quantity lubrication machining of an aluminum alloy. Wear, 260:339-344 se desarrolla una boquilla de tres canales coaxiales y dos etapas internas. De esta forma se puede introducir agua por el tercer canal formando así un aerosol con gotas de agua recubiertas de aceite. 45

En V. P. Astakhov (2009) Ecological machining: near dr y machining. Mechanics of machining: FEM simulation machining, 195-223, para conseguir un MQL con gotas de agua recubiertas de aceite se usa una boquilla de 3 canales y 4 etapas internas. Por el canal central circula una corriente de aire y por los otros dos circulan aire con aceite y agua, respectivamente. En la primera etapa se mezcla el aire del conducto central con el aire con aceite; en la segunda etapa se introduce el agua y, por último, en las dos etapas restantes lo que se provoca es una serie de colisiones entre el agua y el aceite con el fin de formar mejor dichas gotas de agua recubiertas de aceite. El tamaño de estas gotas oscila entre los 100-200m. En este mismo trabajo de V. P. 5 Astakhov se muestra otra boquilla que tiene la característica de utilizar CO2 como gas portador y usar el "efecto coanda" para conseguir que el chorro de aerosol llegue más lejos.

Debido a la creciente demanda de materiales de difícil maquinabilidad desde diferentes sectores y a la creciente competitividad, hoy en día se exige que dichos materiales sean mecanizados a alta velocidad. En los resultados obtenidos...

Reivindicaciones:

1. Método de refrigeración y lubricación para operaciones de mecanizado de materiales, mediante la formación de un aerosol a base de aceite, un gas portador y un gas inerte en una boquilla atomizadora con tres conductos coaxiales, caracterizado por que comprende:

- Suministrar el aceite de forma continua y controlada a través de un primer conducto central de la 5 boquilla que desemboca en una primera cámara de mezclado interna;

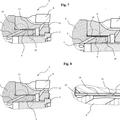

- Someter a la corriente de aceite a una primera fase de atomizado, por efecto venturi, mediante un gas portador que se suministra a presión a través de un segundo conducto coaxial de la boquilla, que desemboca en la cámara de mezclado interna, alrededor de la desembocadura del primer conducto citado; 10

- Proyectar al exterior la corriente de aceite atomizado y gas portador, en forma de aerosol, a través de un cono expansor;

- Someter al flujo de aerosol a una segunda fase de atomizado y enfriamiento, fuera de la boquilla, mediante un gas inerte refrigerante proporcionado a presión a través de un tercer conducto coaxial de la boquilla, que desemboca al exterior alrededor de la base abierta del cono expansor y 15 conforma una campana protectora para dicho flujo de aerosol.

2. Método según reivindicación primera caracterizado por que el gas portador es aire.

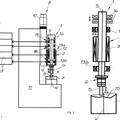

3. Equipo de refrigeración y lubricación para el mecanizado de materiales, caracterizado porque está compuesto por un dispositivo capaz de suministrar una corriente continua y controlada de aceite y por una boquilla que comprende un primer conducto central, a través del que se inyecta 20 de forma continua aceite; un segundo conducto que circunda coaxialmente al primer conducto y a través del que se inyecta aire a presión; un tercer conducto que circunda coaxialmente al segundo conducto y a través del que se inyecta un gas inerte; una primera cámara de mezclado, en la que desemboca concéntricamente el primer y segundo conductos citados; y una segunda cámara de mezclado, en forma de cono expansor de base abierta a través de cuyo vértice penetra la 25 corriente de aceite atomizado y gas portador y alrededor de cuya base abierta desemboca el tercer conducto citado;

4. Equipo según reivindicación 3 caracterizado por que el dispositivo suministrador de aceite comprende un émbolo accionado por un motor paso a paso, el cual va relacionado con una controladora conectada a un PLC. 30

Patentes similares o relacionadas:

Dispositivo de roscado en un torno controlado numéricamente, del 10 de Junio de 2020, de GILDEMEISTER ITALIANA S.P.A. (100.0%): Un dispositivo de roscado de pieza que comprende: - un ensamblaje de soporte que tiene un cuerpo interno accionado rotativamente […]

Método para suministrar aceite de corte, del 13 de Mayo de 2020, de MATSUURA MACHINERY CORPORATION: Un método para suministrar aceite de corte que adopta los siguientes procesos en una máquina herramienta de corte de piezas de trabajo: 1: retención […]

Portaherramientas, del 30 de Octubre de 2019, de FRANZ HAIMER MASCHINENBAU KG: Portaherramientas con un cuerpo base y una espiga de sujeción sobre la que se puede colocar una herramienta rotativa con una perforación de alojamiento correspondiente […]

Portaherramientas, del 30 de Octubre de 2019, de FRANZ HAIMER MASCHINENBAU KG: Portaherramientas con un cuerpo base y una espiga de sujeción sobre la que se puede colocar una herramienta rotativa con una perforación de alojamiento correspondiente […]

Sistema de estanqueidad para portaherramientas, del 23 de Octubre de 2019, de Mitis: Sistema de estanqueidad para un portaherramientas de máquina de mecanizado axial o de fresado asistido por un fluido, que comprende: - al menos […]

Accionamiento de herramienta con árbol de husillo y procedimiento operativo, del 25 de Septiembre de 2019, de LTI Motion GmbH: Procedimiento operativo para un accionamiento de herramienta con árbol de husillo para un mecanizado de formación de viruta, que comprende al menos un actuador […]

Accionamiento de herramienta con árbol de husillo y procedimiento operativo, del 25 de Septiembre de 2019, de LTI Motion GmbH: Procedimiento operativo para un accionamiento de herramienta con árbol de husillo para un mecanizado de formación de viruta, que comprende al menos un actuador […]

Unidad rotativa accionada por pistón, del 25 de Septiembre de 2019, de DEUBLIN COMPANY: Una unión rotativa , incluyendo:

un alojamiento que tiene un agujero en comunicación de fluido con una abertura de canal de medio […]

Unidad rotativa accionada por pistón, del 25 de Septiembre de 2019, de DEUBLIN COMPANY: Una unión rotativa , incluyendo:

un alojamiento que tiene un agujero en comunicación de fluido con una abertura de canal de medio […]

Máquina limpiadora de telas de filtros de taladrina de automoción, del 29 de Marzo de 2019, de VIDAL PEDROS, Juan Bautista: Máquina limpiadora de telas de filtros de taladrina de automoción, compuesta por un conjunto de cepillos y espátulas metálicas, dispuestos tal y como se muestra en […]

Herramienta de corte con sistema de suministro de fluido interno, del 2 de Mayo de 2018, de ISCAR LTD.: Herramienta de corte que tiene un sistema de suministro de fluido, que comprende un cuerpo de herramienta y un cabezal de […]