Método para dividir automáticamente un programa de piezas en operaciones fundamentales.

Método para identificar automáticamente las operaciones de mecanizado realizadas según un programa depiezas (101) y las correspondientes instrucciones de código G contenidas en dicho programa de piezas (101),

dichométodo comprende las siguientes etapas:

a) proporcionar dicho programa de piezas (101);

b) proporcionar una biblioteca (104) de herramientas de mecanizado que especifica las propiedadesgeométricas de las herramientas utilizadas por la máquina de CNC para la que ha sido escrito dichoprograma de piezas (101);

c) proporcionar un modelo 3D (50) de la pieza mecanizada;

caracterizado porque:

dicho método comprende además las siguientes etapas:

d) identificar características geométricas de la pieza mecanizada mediante la evaluación de dicho modelo 3D(50);

e) simular la ejecución de dicho programa de piezas (101) para detectar la aparición de contactos entre dichasherramientas y cada una de dichas características geométricas basándose en las propiedades geométricasde las herramientas según se especifica en dicha biblioteca (104) de herramientas de mecanizado;

f) determinar las operaciones de mecanizado y las correspondientes instrucciones de código G contenidas endicho programa de piezas (101) sobre la base de la detección de los contactos realizados en la etapa e).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2010/001041.

Solicitante: POLITECNICO DI MILANO.

Nacionalidad solicitante: Italia.

Dirección: Piazza Leonardo da Vinci 32 20133 Milano ITALIA.

Inventor/es: TOLIO,TULLIO, COBIANCHI,PAOLO MARIA, MORIGGI,PAOLO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G05B19/408 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › caracterizado por la manipulación de datos o el formato de los datos p. ej. lectura, introducción en una memoria intermedia o conversión de datos.

PDF original: ES-2415857_T3.pdf

Fragmento de la descripción:

Método para dividir automáticamente un programa de piezas en operaciones fundamentales Campo de la invención.

La presente invención está relacionada con el campo de máquinas herramientas de control numérico computarizado (CNC) . En particular, la presente invención está relacionada con el campo de programas de mecanizado (“programas de piezas”) para máquinas herramienta de control numérico computarizado. Aún más en particular, la presente invención está relacionada con el problema de convertir un programa de mecanizado tradicional, que tiene caracteres lineales, en un programa no lineal. La presente invención se refiere, por lo tanto, a la identificación automática de las distintas operaciones de mecanizado en un determinado programa de piezas de mecanizado para máquinas herramienta de control numérico computarizado. En particular, se identifican las instrucciones de mecanizado (“instrucciones de código G”) asociadas a cada operación de mecanizado realizada con el fin de obtener un producto acabado o semiacabado a partir de una pieza en bruto. En detalle, el método según la presente invención es capaz de identificar esas instrucciones de código G que establecen la eliminación de material por medio de herramientas, modificando de este modo la geometría original de la pieza en bruto. Por otra parte, la presente invención está relacionada con la asociación de la información geométrica relativa a las características reconocidas del producto acabado con las operaciones de mecanizado y, en consecuencia, con las instrucciones de código G.

Situación de la técnica.

En el contexto más amplio de los procesos de mecanizado para la eliminación de material de componentes metálicos, la presente invención está relacionada con los procesos de mecanizado realizados mediante máquinas herramientas de control numérico computarizado (CNC) . El principio detrás de los sistemas de control numérico computarizado está relacionado específicamente con dispositivos electrónicos capaces de leer e interpretar varias instrucciones y de conducir las herramientas apropiadas a lo largo de recorridos para eliminar partes del material de una pieza en bruto.

Todas las instrucciones necesarias para realizar el proceso de mecanizado, los llamados códigos G, están contenidas en uno o más archivos de texto que se cargan en la memoria del control numérico computarizado de la máquina. Estos archivos se cargan antes de iniciar el proceso de mecanizado del producto con el que están relacionados. Todo el conjunto de archivos que tiene que ejecutar el control numérico representa el programa de piezas. El programa de piezas puede ser generado manualmente por un programador o automáticamente mediante un sistema CAM (Computer Aided Manufacturing, fabricación asistida por ordenador) . Desde principios de la década de 1960, en los Estados Unidos, Electronic Industries Alliance (Alianza de Industrias Electrónicas) ha realizado varios intentos por estandarizar el formato de las instrucciones de los códigos G, llegando a la versión final aprobada en 1980 con el nombre RS274D. La Organización Internacional de Normalización reconoció el formato de los datos contenidos en la RS274D y propuso en 1982 la norma ISO 6983/1. Sin embargo, casi ninguno de los fabricantes de CNC se ha adaptado completamente a la norma ISO 6983/1. Esto se debe al hecho de que la creciente complejidad de las operaciones necesarias en las máquinas herramientas no ha sido acompañada de las actualizaciones apropiadas de este lenguaje de programación requerido por la norma y al hecho de que en el pasado era limitada la demanda de interoperabilidad de sistemas CNC. La mayoría de los fabricantes de CNC han añadido sus propias extensiones y variaciones al tipo de lenguaje requerido por la norma, especialmente para la representación de las instrucciones relacionadas con la transformación de los sistemas de referencia o para el empleo de funciones auxiliares de la máquina herramienta. Por otra parte, durante la última década, no se han introducido cambios en la manera en que se generan y se usan los programas de piezas. El actual método de generación de programas de piezas requiere que las diversas instrucciones se indiquen según una secuencia lineal dentro del propio programa de piezas, de modo que el control numérico pueda leer el programa de piezas de fila en fila y la máquina herramienta pueda ejecutar las instrucciones especificadas en cada fila. Esta naturaleza lineal del programa de piezas implica, sin embargo, varios inconvenientes, especialmente en el nivel de la planta de taller.

Cuando el técnico decide la secuencia de operaciones que se ejecutan dentro de un plan de proceso específico, introduce sólo restricciones de precedencia tecnológica entre las operaciones (por ejemplo, establece la ejecución de una operación de desbastado antes de una operación de acabado, una operación de taladrado antes de roscado, y así sucesivamente) . Se introducen implícitamente otras restricciones de precedencia sólo debido a la necesidad de especificar un conjunto de operaciones en una secuencia lineal. Por consiguiente, esta naturaleza estática y estrictamente secuencial que caracteriza el conjunto de operaciones conduce a la imposibilidad de cambiar finalmente el orden original de procesamiento de las operaciones de mecanizado, mientras que satisface todas las restricciones de precedencia tecnológica.

Otra característica relevante vinculada a la manera real de lectura y ejecución de un programa de piezas está relacionada con la pobre visibilidad y el pobre control de la secuencia de operaciones de mecanizado. Dado que el programa de piezas es una entidad monolítica en donde todas las operaciones de mecanizado, representadas implícitamente por las instrucciones del código G, no se pueden distinguir unas de otras, hay una posibilidad limitada de reaccionar de manera efectiva a eventos impredecibles. Por ejemplo, si una de las herramientas se daña durante las operaciones de mecanizado, podría ser una buena solución ir a realizar otras operaciones que no requieran la misma herramienta, en lugar de anular todo el programa de piezas. Al mismo tiempo, un programa de piezas interrumpido debe ser recuperado sin la necesidad de la intervención manual de un operario que lee el programa de piezas y especifica la fila desde la que el CNC tiene que iniciar nuevamente el proceso.

Recientemente, durante la década de 1990, se introdujo una manera diferente de representar programas de piezas para máquinas herramientas de CNC. Según este planteamiento diferente, el ciclo de mecanizado (denominado también como “plan de proceso no lineal”) no está limitado a ningún aspecto concerniente a su ejecución y administración, de modo que el programa de piezas correspondiente se caracteriza únicamente por restricciones tecnológicas de precedencia efectiva entre las operaciones de mecanizado. Esto permite superar una serie de inconvenientes derivados de la naturaleza secuencial de los actuales programas de mecanizado con las máquinas herramientas de CNC. El programa de piezas, de hecho, ya no está representado por archivos que codifican una sola secuencia estática de instrucciones, pero surgen las posibilidades de representar el proceso según varias secuencias alternativas y elegir la secuencia efectiva de operaciones necesarias para el mecanizado de la pieza más tarde, durante la lectura operativa y la ejecución de etapas del programa. La unidad clave en el ámbito de este nuevo planteamiento es la operación fundamental de mecanizado. Esta entidad se caracteriza por las instrucciones acerca del recorrido que tiene que seguir la herramienta una vez que está en contacto con la pieza en bruto con el fin de eliminar material de ella para crear las características geométricas de la pieza acabada o semiacabada. Desde el punto de vista industrial, este nuevo planteamiento está ganando cada vez más consenso en los últimos años, varios usuarios de máquinas herramientas y de sistemas de mecanizado integrado se han dado cuenta de los posibles beneficios que este tipo de planteamiento puede garantizar (tal como menos tiempo para la planificación del programa de piezas y una gestión más sencilla de la planta de producción) . No obstante, para que estas empresas mecánicas, el problema se plantea en la conversión de forma eficiente de los programas de mecanizado empleados en la actualidad para poder emplearlos siempre que se adopte el nuevo planteamiento sin necesidad de volver a programarlos totalmente de nuevo. El análisis de un programa de piezas con el objetivo de identificar en él las instrucciones concernientes a las operaciones individuales representa una actividad manual que, hoy en día, además de necesitar un tiempo de ejecución... [Seguir leyendo]

Reivindicaciones:

1. Método para identificar automáticamente las operaciones de mecanizado realizadas según un programa de piezas (101) y las correspondientes instrucciones de código G contenidas en dicho programa de piezas (101) , dicho método comprende las siguientes etapas:

a) proporcionar dicho programa de piezas (101) ;

b) proporcionar una biblioteca (104) de herramientas de mecanizado que especifica las propiedades geométricas de las herramientas utilizadas por la máquina de CNC para la que ha sido escrito dicho programa de piezas (101) ;

c) proporcionar un modelo 3D (50) de la pieza mecanizada;

caracterizado porque:

dicho método comprende además las siguientes etapas:

d) identificar características geométricas de la pieza mecanizada mediante la evaluación de dicho modelo 3D (50) ;

e) simular la ejecución de dicho programa de piezas (101) para detectar la aparición de contactos entre dichas herramientas y cada una de dichas características geométricas basándose en las propiedades geométricas de las herramientas según se especifica en dicha biblioteca (104) de herramientas de mecanizado;

f) determinar las operaciones de mecanizado y las correspondientes instrucciones de código G contenidas en dicho programa de piezas (101) sobre la base de la detección de los contactos realizados en la etapa e) .

2. Método según la reivindicación 1, caracterizado por que: dicha etapa c) comprende:

c1) proporcionar un modelo 3D de la pieza en bruto (103) ; c2) determinar dicho modelo 3D (50) de la pieza mecanizada sobre la base de una simulación del proceso de eliminación de material en dicho modelo 3D de la pieza en bruto (103) , dicha simulación del proceso de eliminación de material se realiza sobre la base de dicho programa de piezas (101) y dicha biblioteca (104) de herramientas de mecanizado.

3. Método según una de las reivindicaciones 1 o 2, caracterizado por que: dicha etapa d) comprende además:

d1) generar un modelo 3D (60) de cada una de dichas características geométricas.

4. Método según la reivindicación 3, caracterizado por que: dicha etapa d) comprende además:

d2) realizar comprobaciones de unión en los modelos 3D de cada una de dichas características geométricas para distinguir las características geométricas caracterizadas por volúmenes que se cruzan;

d3) realizar sustracciones booleanas recíprocas entre los volúmenes de dichas características geométricas caracterizadas por los volúmenes que se cruzan, para eliminar el volumen común de material de los modelos 3D de dichas características geométricas caracterizadas por los volúmenes que se cruzan.

5. Método según una de las reivindicaciones 1 a 4, caracterizado por que: dicha etapa e) comprende además:

e1) identificar cada una de las instrucciones de código G de dicho programa de piezas (101) , que provoca un contacto entre por lo menos una de dichas herramientas y por lo menos una de dichas características geométricas.

6. Método según la reivindicación 5, caracterizado por que: dicha etapa e) comprende además:

e2) para cada instrucción de código G identificada en dicha etapa e1) , computar el volumen de material eliminado de la característica geométrica durante el contacto con la herramienta.

7. Método según la reivindicación 5, caracterizado por que: dicha etapa e) comprende además:

e3) almacenar cada una de dichas instrucciones de código G identificadas en dicha etapa e1) en un archivo temporal junto con la información acerca del volumen de material eliminado según la computación en dicha etapa e2) , la herramienta y la característica geométrica implicados en el contacto.

8. Método según una de las reivindicaciones 1 a 7,

caracterizado por que:

dicha etapa f) comprende además:

f1) asignar la posible instrucción de código G que provoca un contacto concurrente entre una herramienta dada y dos o más características geométricas para la operación de mecanizado concerniente a esa característica geométrica caracterizada por el mayor volumen de material eliminado.

f2) , determinar el archivo (303) de inspección de características que comprende un conjunto de información relativa a las especificaciones geométricas, así como la posición y la orientación de cada una de dichas características geométricas identificadas en la etapa d) .

9. Método para convertir un programa de piezas lineal tradicional (101) en un programa de piezas no lineal,

caracterizado por que:

dicho método comprende identificar las operaciones de mecanizado realizadas según dicho programa de piezas lineal tradicional (101) y las correspondientes instrucciones de código G contenidas en dicho programa de piezas lineal tradicional según el método de una de las reivindicaciones 1 a 7.

10. Sistema adaptado para identificar las operaciones de mecanizado realizadas según un programa de piezas y las correspondientes instrucciones de código G contenidas en dicho programa de piezas, en donde dicho sistema está adaptado para recibir un aporte de dicho programa de piezas (101) , una biblioteca (104) de herramientas de mecanizado que especifica las propiedades geométricas de las herramientas utilizadas por la máquina de CNC para la que se ha escrito dicho programa de piezas (101) y un modelo 3D (50) de la pieza mecanizada;

caracterizado por que:

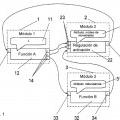

dicho sistema comprende un módulo volumétrico (201) adaptado para:

> evaluar dicho modelo 3D (50) de la pieza mecanizada para identificar las características geométricas de la pieza mecanizada;

> simular la ejecución de dicho programa de piezas (101) para detectar la aparición de contactos entre dichas herramientas y cada una de dichas características geométricas basándose en las propiedades geométricas de las herramientas según se especifica en dicha biblioteca (104) de herramientas de mecanizado;

y por que:

dicho sistema comprende un módulo de gestión (202) adaptado para:

> determinar las operaciones de mecanizado y las correspondientes instrucciones de código G contenidas en dicho programa de piezas (101) sobre la base de la detección de contactos entre dichas herramientas y dichas características geométricas;

> sacar dichas operaciones de mecanizado y dichos correspondientes archivos de código G con las instrucciones de código G identificadas en dicho programa de piezas (101) .

11. Sistema según la reivindicación 10, caracterizado por que:

dicho módulo volumétrico (201) está adaptado además para recibir un aporte de un modelo 3D de la pieza en bruto (103) y dicho módulo volumétrico (201) comprende además una unidad de simulación de mecanizado (2011e) adaptada para simular el proceso de eliminación de material en dicho modelo 3D de la pieza en bruto (103) sobre la base de dicho programa de piezas (101) y dicha biblioteca (104) de herramientas de mecanizado para determinar dicho modelo 3D (50) de la pieza mecanizada.

12. Sistema según una de las reivindicaciones 10 o 11, caracterizado por que:

dicho módulo volumétrico (201) está adaptado además para generar un modelo 3D (60) de cada una de dichas características geométricas.

13. Sistema según la reivindicación 12,

caracterizado por que:

dicho módulo volumétrico (201) comprende además una unidad (2012c) de comprobación de geometría adaptada para realizar comprobaciones de uniones de los modelos 3D de cada una de dichas características geométricas, para distinguir las características caracterizadas por volúmenes que se cruzan y una unidad de diseño (2012d) adaptada para realizar sustracciones booleanas recíprocas entre los volúmenes de dichas características geométricas caracterizadas por volúmenes que se cruzan para eliminar el volumen común de material de los modelos 3D de dichas características geométricas caracterizadas por volúmenes que se cruzan.

14. Sistema según una de las reivindicaciones 10 a 13,

caracterizado por que:

dicho módulo volumétrico (201) comprende además una unidad (2011e) de simulación de mecanizado adaptada para identificar cada una de las instrucciones de código G de dicho programa de piezas (101) que provoca la aparición de un contacto entre por lo menos una de dichas herramientas y por lo menos una de dichas características geométricas.

15. Sistema según la reivindicación 14,

caracterizado por que:

dicha unidad de simulación de mecanizado (2011e) está adaptada además para computar, para cada instrucción identificada de código G, el volumen de material eliminado de la característica geométrica durante el contacto con la herramienta.

16. Sistema según la reivindicación 14,

caracterizado por que:

dicha unidad de simulación de mecanizado (2011e) está adaptada además para almacenar cada una de dichas instrucciones de código G en un archivo temporal junto con la información acerca del volumen computado de material eliminado, la herramienta y la característica geométrica implicados en el contacto.

17. Sistema según una de las reivindicaciones 10 a 16,

caracterizado por que:

dicho módulo de gestión (202) comprende además un submódulo (2022) de generación de archivos de código G adaptado para: asignar la posible instrucción de código G que provoca un contacto concurrente entre una herramienta dada y dos o más características geométricas con la operación de mecanizado concerniente a esa característica geométrica caracterizada por el mayor volumen de material eliminado; determinar un archivo (303) de inspección de características que comprende un conjunto de información relativa a las especificaciones geométricas, así como la posición y la orientación de cada una de dichas características geométricas de dicho modelo 3D (50) de la pieza mecanizada.

18. Sistema para la conversión de un programa de piezas lineal tradicional (101) en un programa de piezas no lineal,

caracterizado por que:

dicho sistema comprende un sistema adaptado a identificar la operación de mecanizado realizada según dicho programa de piezas lineal tradicional (101) y las correspondientes instrucciones de código G según una de las reivindicaciones 10 a 17.

Patentes similares o relacionadas:

Método de producción de lente precursora para lente globular, del 3 de Abril de 2019, de TOKAI OPTICAL CO., LTD: Un método para fabricar una lente precursora para una lente con forma de montura, teniendo la lente precursora una forma externa circular o elíptica, procesándose […]

Control numérico, del 23 de Agosto de 2017, de DR. JOHANNES HEIDENHAIN GMBH: Control numérico para el funcionamiento de una máquina herramienta con varios ejes, con un regulador del accionamiento para cada eje a controlar, en el que los reguladores […]

Sistema de almacenamiento para albergar tablas de formatos temporales, del 29 de Marzo de 2017, de De Lille, Arnout: Un sistema de almacenamiento que comprende: - un almacén para guardar los restos de tablas y/o listones y/o listones que no se corten inmediatamente en secuencia […]

Sistema automatizado de acceso a recursos para adultos, del 7 de Noviembre de 2016, de MORENO RUIZ, José Ángel: 1. Sistema automatizado de acceso a recursos para adultos integrado en las entradas de salas para adultos caracterizado por estar constituido […]

Procedimiento para aumentar la eficiencia de vehículos o sistemas de vehículos con o sin sistemas de armamento, del 27 de Abril de 2016, de RHEINMETALL LANDSYSTEME GMBH: Procedimiento para aumentar la eficiencia de vehículos o sistemas de vehículos con o sin sistemas de armamento durante el funcionamiento, mantenimiento y revisión, caracterizado […]

Procedimiento y sistema para la distribución dinámica de funciones de programa en sistemas de control distribuidos, del 29 de Julio de 2015, de PHOENIX CONTACT GMBH & CO. KG: Procedimiento para la distribución de componentes de programa de un programa de control entre al menos dos dispositivos de control distribuidos en un sistema de control, […]

Procedimiento y sistema para la distribución dinámica de funciones de programa en sistemas de control distribuidos, del 29 de Julio de 2015, de PHOENIX CONTACT GMBH & CO. KG: Procedimiento para la distribución de componentes de programa de un programa de control entre al menos dos dispositivos de control distribuidos en un sistema de control, […]

Corrección de herramientas, del 11 de Junio de 2014, de TORNOS SA: Procedimiento para un sistema de una máquina herramienta destinado a corregir por lo menos una herramienta , comprendiendo el procedimiento: * […]

Procedimiento de control de una célula de trabajo automatizada, del 2 de Abril de 2014, de STAUBLI FAVERGES: Procedimiento de control de una célula de trabajo automatizada que comprende - al menos un brazo de robot con al menos tres grados de libertad […]