Método y dispositivo para la soldadura electromagnética de piezas moldeadas.

Método para la soldadura electromagnética de piezas moldeadas,

que comprende las etapas deprocesamiento de:

A) proporcionar un molde (33, 50),

B) situar al menos dos piezas moldeadas (12, 13, 41, 42) para su acoplamiento en el molde (33, 50), en el que almenos una superficie de contacto (14, 42, 42') entre las piezas moldeadas (12, 13, 40, 41) comprende medios deacoplamiento térmicamente activados y un componente sensible a la inducción,

C) activar los medios de acoplamiento calentando el componente sensible a la inducción por medio de un inductor(10, 20, 31, 43), en el que el inductor (10, 20, 31, 43) se sitúa fuera del molde (33, 50) de modo que no entra encontacto con el molde (33, 50) o las piezas moldeadas (12, 13, 40, 41), en el que el inductor (10, 20, 31, 43)comprende un segmento de inducción lineal (22) que, bajo tensión alterna, genera un campo electromagnético (23)que es sustancialmente cilíndrico en al menos una dirección de soldadura, y en el que el campo electromagnéticodel inductor alcanza la superficie de contacto (14, 42, 42') entre las piezas moldeadas (12, 13, 41, 42) a través deuna pared del molde (33, 50),

D) presionar las piezas moldeadas (12, 13, 40, 41) entre sí en la configuración definida por el molde (33, 50), en elque las piezas moldeadas (12, 13, 40, 41) se acoplan mediante los medios de acoplamiento térmicamente activados.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/NL2008/050242.

Solicitante: KOK ; VAN ENGELEN COMPOSITE STRUCTURES B.V.

Nacionalidad solicitante: Países Bajos.

Dirección: LAAN VAN YPENBURG 56 2497 GB ''S-GRAVENHAGE PAISES BAJOS.

Inventor/es: VAN WIJNGAARDEN,MARTIJN JACQUES.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C65/36 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › calentada por inducción.

- H05B3/38 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05B CALEFACCION ELECTRICA; ALUMBRADO ELECTRICO NO PREVISTO EN OTRO LUGAR. › H05B 3/00 Calefacción por resistencia óhmica. › Polvo conductor.

PDF original: ES-2392279_T3.pdf

Fragmento de la descripción:

Método y dispositivo para la soldadura electromagnética de piezas moldeadas

La invención se refiere a un método para la soldadura electromagnética de piezas moldeadas, un ensamblaje de piezas moldeadas obtenidas según este método, un inductor para su uso en el método, un ensamblaje del mismo con un generador de corriente alterna y un dispositivo para la soldadura electromagnética.

Ya están disponibles diversos métodos de soldadura para crear una conexión soldada continua entre piezas moldeadas, en particular piezas moldeadas de termoplástico. Sin embargo estos métodos presentan dificultades en la realización de una conexión soldada por la presencia de un componente y/o refuerzo de fibra eléctricamente conductor. Cuando se usa un hilo de resistencia, por ejemplo puede producirse un cortocircuito entre el hilo de resistencia y el componente eléctricamente conductor. Este hilo de resistencia se funde entre las piezas moldeadas de termoplástico durante el proceso de soldadura. Este problema puede resolverse aislando eléctricamente el hilo de resistencia del componente conductor en el termoplástico. Sin embargo con esta solución, se funde incluso más material además del hilo de resistencia entre las piezas moldeadas de termoplástico, que puede afectar negativamente a la construcción. En la soldadura por vibración las fibras pueden dañarse por el movimiento. La soldadura ultrasónica es menos adecuada para la soldadura continua. Muchos de los métodos de soldadura disponibles son además poco adecuados para soldar conexiones soldadas grandes y continuas. Estos métodos de soldadura conocidos dan como resultado productos de calidad inferior, particularmente en aplicaciones de alto grado en las que se desea una gran resistencia mecánica y capacidad de carga de la conexión soldada, en particular en la industria de la aviación.

El documento US 6.023.054 que representa la técnica anterior más próxima a la invención da a conocer un método (véase en particular la figura 8) de soldadura de dos piezas entre sí, método que usa una bobina que comprende dos ramales dispuestos horizontalmente (21) de tubería de cobre, broncesoldadas a placas de cobre gruesas (23) . Las placas de cobre amplían el campo electromagnético. Los métodos de soldadura dados a conocer en el documento US 6.023.054 usan agentes de calentamiento de alta eficacia para obtener una buena soldadura.

El documento NL 7410116 da a conocer un método para soldar láminas para obtener cuerpos huecos, con tiempos de ciclo reducidos. El método dado a conocer usa una bobina, que rodea un molde, en el que se coloca una lámina. Durante la soldadura, la bobina se mueve a lo largo del molde en una dirección de soldadura.

El documento WO 96/20823 da a conocer un sistema de mecanización por fluido para aplicar presión a piezas ligadas en un molde con un rebaje.

Es un objeto de la invención proporcionar un método mejorado para la soldadura de piezas moldeadas.

La invención proporciona para este fin un método según la reivindicación 1. En particular, se proporciona un método para la soldadura electromagnética de piezas moldeadas, que comprende las etapas de procesamiento de: A) proporcionar un molde, B) situar al menos dos piezas moldeadas para su acoplamiento en el molde, en el que al menos una superficie de contacto entre las piezas moldeadas comprende medios de acoplamiento térmicamente activados y un componente sensible a la inducción, C) activar los medios de acoplamiento calentando el componente sensible a la inducción por medio de un inductor, en el que el inductor se sitúa fuera del molde, de modo que no entra en contacto con el molde o las piezas moldeadas, en el que el inductor (10, 20, 31, 43) comprende un segmento de inducción lineal (22) que, bajo tensión alterna, genera un campo electromagnético que es sustancialmente cilíndrico en al menos una dirección de soldadura, y en el que el campo electromagnético del inductor alcanza la superficie de contacto entre las piezas moldeadas a través de una pared del molde, D) presionar las piezas moldeadas entre sí en la configuración definida por el molde, en el que las piezas moldeadas se acoplan mediante los medios de acoplamiento térmicamente activados. Este método hace posible realizar una conexión soldada de buena calidad entre las piezas moldeadas de manera rápida y simple, en el que el producto tiene una capacidad de carga mecánica particularmente buena. Debido a que el inductor no entra en contacto con el molde o las piezas moldeadas, se minimiza la posibilidad de daño mecánico, siendo esto particularmente importante para aplicaciones de alto grado tales como la aviación.

Una realización preferida del método está caracterizada porque el inductor comprende un segmento de inducción lineal que genera un campo electromagnético que es sustancialmente cilíndrico en al menos una dirección de soldadura, y porque el inductor se coloca de tal modo que el segmento de inducción discurre sustancialmente paralelo a la pared del molde. De esta manera la superficie de contacto puede calentarse de manera altamente selectiva, mediante lo cual se obtiene una conexión soldada precisa.

Una o más piezas moldeadas se fabrican preferiblemente a partir de un material termoplástico que puede soldarse por fusión, aunque también es posible prever disponer un material termoplástico o un adhesivo activado térmicamente sólo sobre la superficie de contacto entre las piezas moldeadas como medios de acoplamiento térmico.

Los componentes sensibles a la inducción comprenden generalmente un componente eléctricamente conductor tal como un metal y/o fibra de carbono. El molde y otros componentes en las proximidades del inductor que no tienen que calentarse están preferiblemente libres de manera sustancial de componentes sensibles a la inducción, recomendando componentes aún conductores térmicamente eléctricamente aislantes tales como material cerámico para extraer el calor desde la superficie de contacto de la pieza moldeada adyacente durante la soldadura. En un molde de este tipo el campo electromagnético puede aplicarse a continuación en la posición deseada a través de la pared del molde.

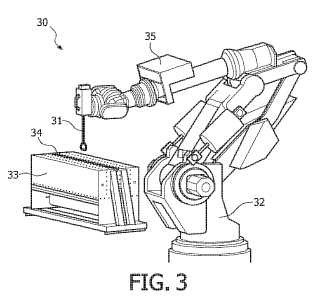

En el método las piezas moldeadas preferiblemente de termoplástico se dotan generalmente de un componente eléctricamente conductor, por ejemplo tela metálica, o este componente está dispuesto entre las piezas moldeadas. En el componente eléctricamente conductor se inducen corrientes de Foucault o corrientes parásitas mediante un campo electromagnético fluctuante que se genera mediante un inductor suministrado con corriente alterna por un generador. Debido al efecto Joule, estas corrientes de Foucault generan el calor requerido para fundir el material de termoplástico y/o activar los medios de acoplamiento. Moviendo el inductor a lo largo de la superficie de contacto las piezas moldeadas de termoplástico se conectan entre sí sobre su superficie de contacto. El inductor puede guiarse sobre la superficie de contacto por ejemplo por medio de un brazo de robot o guía lineal para realizar la conexión.

El uso de un campo electromagnético sustancialmente cilíndrico en la dirección de soldadura permite el calentamiento muy controlado, uniforme y dirigido, de modo que el sobrecalentamiento se impide en la medida de lo posible. El sobrecalentamiento puede dar como resultado la degradación del material, y provocar de este modo el debilitamiento no deseado de la construcción. Los inductores de la técnica anterior más conocidos hacen uso de un inductor con una pluralidad de bobinados, que produce un campo electromagnético de forma toroidal. Usando un inductor conocido de este tipo con la dirección en ángulos rectos al inductor como dirección de inducción, se crea un patrón de calentamiento en el que se produce una zona relativamente fría en el centro. El campo electromagnético cilíndrico por otro lado produce un perfil de calentamiento mucho más favorable que permite el calentamiento uniforme. Un campo electromagnético cilíndrico puede hacerse además muy estrecho, hasta de un ancho de 10-20 mm. En los campos de forma toroidal no puede realizarse un ancho de este tipo en combinación con la potencia de inducción por calor y la penetración requeridas.

Para el calentamiento el componente sensible a la inducción debe estar en contacto térmico con los medios de acoplamiento térmicamente activados. Esto es posible por ejemplo mezclando el componente sensible a la inducción y los medios de acoplamiento.

Debido a que el inductor se sitúa fuera del... [Seguir leyendo]

Reivindicaciones:

1. Método para la soldadura electromagnética de piezas moldeadas, que comprende las etapas de procesamiento de:

A) proporcionar un molde (33, 50) ,

B) situar al menos dos piezas moldeadas (12, 13, 41, 42) para su acoplamiento en el molde (33, 50) , en el que al menos una superficie de contacto (14, 42, 42’) entre las piezas moldeadas (12, 13, 40, 41) comprende medios de acoplamiento térmicamente activados y un componente sensible a la inducción,

C) activar los medios de acoplamiento calentando el componente sensible a la inducción por medio de un inductor (10, 20, 31, 43) , en el que el inductor (10, 20, 31, 43) se sitúa fuera del molde (33, 50) de modo que no entra en contacto con el molde (33, 50) o las piezas moldeadas (12, 13, 40, 41) , en el que el inductor (10, 20, 31, 43) comprende un segmento de inducción lineal (22) que, bajo tensión alterna, genera un campo electromagnético (23) que es sustancialmente cilíndrico en al menos una dirección de soldadura, y en el que el campo electromagnético del inductor alcanza la superficie de contacto (14, 42, 42’) entre las piezas moldeadas (12, 13, 41, 42) a través de una pared del molde (33, 50) ,

D) presionar las piezas moldeadas (12, 13, 40, 41) entre sí en la configuración definida por el molde (33, 50) , en el que las piezas moldeadas (12, 13, 40, 41) se acoplan mediante los medios de acoplamiento térmicamente activados.

2. Método según la reivindicación 1, en el que el inductor comprende una pieza de inducción que se fabrica sustancialmente a partir de un material eléctricamente conductor y un segmento de inducción sustancialmente lineal

(22) dotado de al menos un conductor de alimentación eléctricamente conductor (21) , en el que el segmento de inducción (22) se conecta a los medios de conexión eléctrica por medio de al menos un conductor de alimentación (21) , que tiene un área de sección transversal mayor que el segmento de inducción (22) .

3. Método según la reivindicación 1 ó 2, caracterizado porque el inductor (10, 20, 31, 43) se coloca de tal modo que el segmento de inducción (22) discurre sustancialmente paralelo a la pared del molde (33, 50) .

4. Método según la reivindicación 1, caracterizado porque los medios de acoplamiento térmicamente activados comprenden un plástico termoplástico.

5. Método según cualquiera de las reivindicaciones 1-4, caracterizado porque el componente que puede calentarse por inducción comprende fibras de carbono y/o un metal.

6. Método según cualquiera de las reivindicaciones 1-4, caracterizado porque el componente que puede calentarse por inducción comprende partículas ferromagnéticas.

7. Método según cualquiera de las reivindicaciones anteriores, caracterizado porque el inductor (10, 20, 31, 43) es movido a lo largo de una trayectoria en relación con la superficie de contacto durante la etapa C) de tal modo que los medios de acoplamiento son activados en una parte predeterminada de la superficie de contacto (14, 42, 42’) .

8. Método según la reivindicación 7, caracterizado porque la pared del molde (33, 50) está dotada de un rebaje (34) en la posición de la superficie de contacto (14, 42, 42’) .

9. Método según cualquiera de las reivindicaciones anteriores, caracterizado porque el componente sensible a la inducción se conecta eléctricamente a una descarga de calor (53) que se extiende una distancia desde las piezas moldeadas (12, 13, 40, 41) .

10. Inductor (10, 20, 31, 43) , adecuado evidentemente para su uso en un método según lo reivindicado en cualquiera de las reivindicaciones, que comprende una pieza de inducción que se fabrica sustancialmente a partir de un material eléctricamente conductor y un segmento de inducción sustancialmente lineal (22) dotado de al menos un conductor de alimentación eléctricamente conductor (21) , en el que al menos un segmento de inducción (22) del inductor (10, 20, 31, 43) está adaptado para generar un campo electromagnético que es sustancialmente cilíndrico en al menos una dirección de soldadura, en el que el segmento de inducción (22) está conectado a los medios de conexión eléctrica por medio de al menos un conductor de alimentación (21) , que tiene un área de sección transversal mayor que el segmento de inducción (22) .

11. Inductor (10, 20, 31, 43) según la reivindicación 10, caracterizado porque la pieza de inducción es un inductor libre de bobinado.

12. Inductor (10, 20, 31, 43) según la reivindicación 10 u 11, caracterizado porque la pieza de inducción es sustancialmente plana.

13. Inductor (10, 20, 31, 43) según cualquiera de las anteriores reivindicaciones 10-12, caracterizado porque el segmento de inducción (22) tiene una sección transversal sustancialmente circular.

14. Inductor (10, 20, 31, 43) según la reivindicación 10, caracterizado porque la relación entre la sección transversal del conductor de alimentación (21) y la sección transversal del segmento de inducción (22) se encuentra entre 1 y 20, y más preferiblemente entre 1, 2 y 10.

15. Inductor (10, 20, 31, 43) según la reivindicación 10, caracterizado porque la relación entre la longitud del

segmento de inducción (22) y la sección transversal del segmento de inducción (22) se encuentra entre 2 y 100, y más preferiblemente entre 5 y 50.

16. Inductor (10, 20, 31, 43) según cualquiera de las anteriores reivindicaciones 10-15, caracterizado porque la pieza de inducción está dotada de al menos un canal de alimentación (24) adaptado para el paso de un medio de enfriamiento.

17. Ensamblaje de un inductor (10, 20, 31, 43) según cualquiera de las anteriores reivindicaciones 10-16 y un generador de corriente alterna (35) , en el que el generador de corriente alterna (35) se conecta a los medios de conexión eléctrica del inductor (10, 20, 31, 43) .

18. Dispositivo para la soldadura electromagnética de piezas moldeadas, que comprende

- un molde (33, 50) para alojar al menos dos piezas moldeadas (12, 13, 41, 42) de tal modo que se crea una 15 superficie de contacto (14, 42, 42’) entre las piezas moldeadas (12, 13, 41, 42) ,

- un inductor (10, 20, 31, 43) tal como se define en la reivindicación 10

- un generador de corriente alterna (35) conectado al inductor,

- medios de presión para presionar las piezas moldeadas (12, 13, 41, 42) entre sí en la configuración definida por el molde (33, 50) .

Patentes similares o relacionadas:

Métodos y aparatos para el control de calidad guiado de un sistema de envasado, del 6 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Método para el control de calidad de un sistema de envasado, comprendiendo dicho método: recibir un registro de datos de identificación de envasado, estando relacionado […]

Tenazas con bobina de inducción electromagnética, del 22 de Abril de 2020, de Huliot A.C.S. Ltd: Pinzas con bobina de inducción electromagnética para su uso con una fuente de alimentación , que tienen un primer terminal de polaridad y un segundo terminal de polaridad […]

Métodos y aparatos para garantizar la calidad de envasado, del 26 de Febrero de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Método para el control de calidad de un sistema de envasado, comprendiendo dicho método recibir un registro de datos de identificación de envasado, estando […]

Dispositivo de colocación de un hilo conductor para soldadura, del 5 de Febrero de 2020, de RENAULT S.A.S.: Dispositivo de colocación de un hilo conductor sobre una superficie termo plástica incluyendo una pistola y un hilo conductor , caracterizado por que incluye dos ruedas […]

Dispositivo de soldadura intermedio, del 11 de Diciembre de 2019, de Triopipe Geotherm AB: Un dispositivo de soldadura intermedio para uso al soldar juntos dos extremos de una estructura de tubería de plástico coaxial que tiene una tubería más interior (22, […]

Aparato de fijación auto-impulsado y procedimiento para la fijación de cintas de estanqueidad, del 13 de Noviembre de 2019, de SFS INTEC HOLDING AG: Procedimiento para la fijación de bandas de material como bandas de material de plástico sobre una superficie con puntos de fijación […]

Dispositivo de sellado por inducción y método para fabricar un dispositivo de sellado por inducción, del 9 de Octubre de 2019, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Dispositivo de sellado por inducción para material de envasado de termosellado, material de envasado que comprende una capa de base de material fibroso, […]

Dispositivo y procedimiento para el calentamiento inductivo de cubiertas de envasado, del 3 de Abril de 2019, de SIG TECHNOLOGY AG: Dispositivo para el calentamiento inductivo de cubiertas de envasado , que comprende: - al menos una unidad para la generación de […]