METODO Y DISPOSITIVO PARA LA PRODUCCION DE CUERPOS HUECOS.

Método para la producción de cuerpos huecos, particularmente de botellas de plástico,

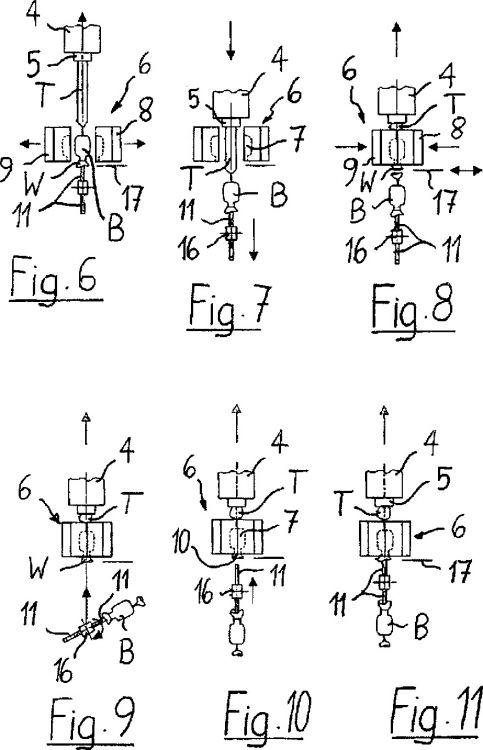

en el que se introduce por un cabezal extrusor (4) en un ciclo que se puede predefinir una sección de un tubo flexible de plástico (T) en una cavidad (7) de una disposición de útiles de moldeo por soplado (6), se infla el tubo flexible de plástico (T) por sobrepresión de acuerdo con la cavidad de molde de soplado (7) y se desmoldea el cuerpo hueco (B), en el que el tubo flexible de plástico (T) se sujeta de forma continua durante todo un ciclo de extrusión y soplado en lados opuestos entre sí de la disposición de útiles de moldeo por soplado (6) y se separa en el lado alejado del cabezal extrusor (4) de la disposición de útiles de moldeo por soplado (6), caracterizado porque el tubo flexible de plástico (T) se fija con el útil de soplado abierto por un cabezal extrusor (4) y una espiga de soplado (11), espiga de soplado (11) que se puede introducir para el inflamiento del tubo flexible de plástico (T) en una desembocadura de la cavidad de molde de soplado (7), que se dispone en el lado alejado del cabezal extrusor (4) de la disposición de útiles de moldeo por soplado (6)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CH2004/000047.

Solicitante: SOPLAR SA.

Nacionalidad solicitante: Suiza.

Dirección: TRANSPORTSTRASSE 3,CH-9450 ALTSTATTEN.

Inventor/es: DURINGER,MARKUS, HAMMERLE,MARTIN.

Fecha de Publicación: .

Fecha Concesión Europea: 4 de Noviembre de 2009.

Clasificación Internacional de Patentes:

- B29C49/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Moldeo por extrusión-soplado.

Clasificación PCT:

- B29C49/04 B29C 49/00 […] › Moldeo por extrusión-soplado.

Clasificación antigua:

- B29C49/04 B29C 49/00 […] › Moldeo por extrusión-soplado.

Fragmento de la descripción:

Método y dispositivo para la producción de cuerpos huecos.

La invención se refiere a un método para la producción de cuerpos huecos de acuerdo con el preámbulo de la reivindicación 1. La invención también se refiere a un dispositivo adecuado para este propósito.

Los recipientes habituales en el pasado de hojalata o chapa de metal no ferroso, de cristal o incluso de cerámica se sustituyen cada vez más por recipientes de plástico. Particularmente para el envasado de sustancias fluidas, a modo de ejemplo, de bebidas, aceite, utensilios de limpieza, cosméticos, etc., se utilizan principalmente recipientes de plástico. El peso reducido y los menores costes seguramente desempeñan un papel no carente de importancia en esta sustitución. El uso de materiales de plástico reciclables y el balance energético global en su totalidad más adecuado durante su producción también contribuyen a fomentar la aceptación por el consumidor de recipientes de plástico, particularmente de botellas de plástico.

La producción de recipientes de plástico, particularmente de botellas de plástico, a modo de ejemplo, de polietileno o polipropileno, se realiza en el método de extrusión y soplado, particularmente, en un método de moldeo por presión de líquido. En este caso se extruye por un cabezal extrusor un tubo flexible de plástico, se introduce en útiles de moldeo por soplado, se infla por una espiga de soplado mediante sobrepresión y se endurece por refrigeración. Las máquinas de extrusión y soplado utilizadas para esto poseen por regla general al menos una extrusora para el suministro del material de plástico. La salida de la extrusora está unida con el cabezal extrusor, en cuya tobera de salida, que preferiblemente se puede regular con respecto a la anchura de abertura, sale el tubo flexible extruido de una o varias capas. El tubo flexible extruido se transfiere a un útil de moldeo por soplado y se infla en el interior de su cavidad con una espiga de soplado. El tubo flexible de plástico puede tener una o varias capas, puede estar extruido como tubo flexible con franja de visibilidad, franja decorativa o, con respecto a la periferia, con varios segmentos, a modo de ejemplo, de diferentes colores.

La estación de soplado con la espiga de soplado se dispone habitualmente de forma lateral con respecto al cabezal de extrusión y el útil de moldeo por soplado cargado con el tubo flexible extruido se tiene que mover a la estación de soplado, donde después se introduce la espiga de soplado habitualmente desde arriba en la cavidad del molde de soplado. Para el funcionamiento continuo se proporcionan en un tipo de las máquinas de extrusión y soplado conocidas habitualmente dos estaciones de soplado. Cada estación de soplado está equipada con un útil de moldeo por soplado. Las estaciones de soplado se disponen a este respecto a ambos lados de la extrusora, de forma opuesta entre sí, y presentan mesas de moldeo por soplado con los útiles de moldeo por soplado, que se mueven de forma alterna debajo del cabezal extrusor para recibir el tubo flexible extruido. A este respecto también se abre el útil de moldeo por soplado para la recogida del tubo flexible. Después del cierre del útil de moldeo por soplado se separa el tubo flexible entre el cabezal de extrusión y el útil de moldeo por soplado. Después de esto se mueve de nuevo la mesa de moldeo por soplado a la estación de soplado, donde la espiga de soplado se introduce en la cavidad del útil de moldeo por soplado y se infla el tubo flexible de acuerdo con la cavidad del molde de soplado y después se extrae. En el caso de cabezales de extrusión múltiples y útiles de moldeo por soplado múltiples, cada estación de soplado está equipada con un número correspondiente de espigas de soplado, que se introducen de forma conjunta en las cavidades del molde de soplado. Globalmente, la extrusora con el cabezal extrusor y las dos estaciones de soplado forman aproximadamente la forma de una T. A este respecto, la extrusora con el cabezal extrusor representa la raya larga de la T, mientras que las dos mesas de moldeo por soplado se pueden mover de forma alterna a lo largo las mitades de línea transversal cortas debajo del cabezal extrusor.

Las máquinas de extrusión y soplado del género que se ha descrito anteriormente están probadas y ya permiten altos rendimientos de producción. Sin embargo, existe el deseo de mejoras para disminuir adicionalmente las inversiones en herramientas necesarias, es decir, los costes por cavidad de molde de soplado. La necesidad de mover las mesas de moldeo por soplado con los útiles de moldeo por soplado lateralmente hasta las estaciones de soplado lleva a tiempos muertos, que se producen por el trayecto a recorrer y la velocidad de movimiento de las mesas de moldeo por soplado. Debido a las masas relativamente grandes que se tienen que acelerar y frenar de nuevo, no se puede seleccionar la velocidad de movimiento con cualquier magnitud. Tampoco se pueden seguir acortando los trayectos a recorrer lateralmente por motivos constructivos. El tubo flexible extruido se tiene que separar después de la carga del útil de moldeo por soplado. Esto se realiza habitualmente por un cuchillo de separación colocado lateralmente. La parte del tubo flexible que sobresale de la tobera de extrusión, que sigue extruyéndose continuamente, oscila después del proceso de corte de un lado al otro. Particularmente con ciclos de reloj muy rápidos, la oscilación del tubo flexible puede conducir a dificultades en la transferencia del tubo flexible a la cavidad del molde de soplado.

También se conocen máquinas de extrusión y soplado en las que se dispone una cantidad de útiles de moldeo por soplado sobre una rueda rotativa. La rueda se sitúa aproximadamente de forma vertical y acerca los útiles de moldeo por soplado aproximadamente de forma tangencial al tubo flexible de plástico que se extruye continuamente por el cabezal de extrusión. Justo antes de alcanzar el tubo flexible de plástico extruido se abre el útil de moldeo por soplado acercado, para recoger el tubo flexible. Durante el giro posterior de la rueda se cierra el útil de moldeo por soplado alrededor del tubo flexible insertado y el mismo finalmente se elimina por cizalla durante el giro posterior. La disposición de los útiles de moldeo por soplado y la velocidad de giro de la rueda están seleccionadas de tal manera, que el tubo flexible se elimina por cizalla solamente cuando se ha cerrado el siguiente útil de moldeo por soplado alrededor de la siguiente pieza de tubo flexible. El tubo flexible que se sitúa en la cavidad del útil de moldeo por soplado llega durante el giro posterior de la rueda finalmente a la estación de soplado, donde se infla de acuerdo con la cavidad del molde de soplado por una espiga de soplado introducida lateralmente en el útil de moldeo. Finalmente se entrega el cuerpo hueco inflado por apertura del útil de moldeo por soplado. El útil de moldeo por soplado dispuesto en la rueda rotativa se cierra de nuevo durante el movimiento posterior y se acerca de nuevo al cabezal de extrusión para alojar un tubo flexible extruido adicional.

En las máquinas de soplado con rueda es desventajosa la circunstancia de que requieren, debido al gran número de útiles de moldeo por soplado separados dispuestos en la rueda, una complejidad de inversiones relativamente alta para la puesta a disposición de los útiles de moldeo por soplado. Además, los útiles de moldeo por soplado por regla general no son totalmente idénticos. Esto puede llevar a diferencias de calidad en los cuerpos huecos producidos de útil de moldeo por soplado a útil de moldeo por soplado. La utilización de útiles de moldeo por soplado con varias cavidades de molde de soplado se hace relativamente difícil y cara. Los útiles de moldeo por soplado se pueden fijar solamente en puntos de montaje predefinidos de forma fija en la rueda. Estos se determinan de acuerdo con la máxima altura que se puede producir con la máquina del cuerpo hueco soplado. Los puntos de montaje una vez determinados ya no se pueden modificar. Esto también es una consecuencia de los controles mecánicos habituales en estas máquinas mediante levas de control, discos de leva y similares. Si se deben soplar en la máquina de soplado con rueda recipientes con una menor altura de construcción, los útiles de moldeo por soplado de menor tamaño montados en la periferia de la rueda presentan una mayor separación angular entre sí. Ya que el tubo flexible de plástico sale de forma continua del cabezal de extrusión, esto conduce a mayores cantidades de desechos en las zonas entre dos útiles de moldeo por soplado. El tubo flexible de plástico extruido se recoge por el útil de moldeo...

Reivindicaciones:

1. Método para la producción de cuerpos huecos, particularmente de botellas de plástico, en el que se introduce por un cabezal extrusor (4) en un ciclo que se puede predefinir una sección de un tubo flexible de plástico (T) en una cavidad (7) de una disposición de útiles de moldeo por soplado (6), se infla el tubo flexible de plástico (T) por sobrepresión de acuerdo con la cavidad de molde de soplado (7) y se desmoldea el cuerpo hueco (B), en el que el tubo flexible de plástico (T) se sujeta de forma continua durante todo un ciclo de extrusión y soplado en lados opuestos entre sí de la disposición de útiles de moldeo por soplado (6) y se separa en el lado alejado del cabezal extrusor (4) de la disposición de útiles de moldeo por soplado (6), caracterizado porque el tubo flexible de plástico (T) se fija con el útil de soplado abierto por un cabezal extrusor (4) y una espiga de soplado (11), espiga de soplado (11) que se puede introducir para el inflamiento del tubo flexible de plástico (T) en una desembocadura de la cavidad de molde de soplado (7), que se dispone en el lado alejado del cabezal extrusor (4) de la disposición de útiles de moldeo por soplado (6).

2. Método de acuerdo con la reivindicación 1, caracterizado porque el tubo flexible de plástico (T) se separa después del inflamiento y el desmoldeo del cuerpo hueco (B) en el lado alejado del cabezal extrusor (4) de la disposición de útiles de moldeo por soplado (6).

3. Método de acuerdo con la reivindicación 1, caracterizado porque se proporcionan para cada cavidad de molde de soplado (7) dos o más espigas de soplado (11), que se introducen de forma alterna en la cavidad de molde de soplado (7).

4. Método de acuerdo con la reivindicación 3, caracterizado porque se proporcionan para la cavidad de molde de soplado (7) dos o más espigas de soplado (11), que están fijadas de tal modo en un elemento de sujeción de espiga de soplado central (16), que se utilizan sucesivamente por rotación del elemento de sujeción de espiga de soplado (16).

5. Método de acuerdo con la reivindicación 3 ó 4, caracterizado porque cada espiga de soplado (11) está provista de un equipo de calibración, con el que se calibra durante el proceso de soplado la abertura del cuerpo hueco (B) soplado.

6. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque el tubo flexible de plástico se extruye de forma continua y después de la transferencia del tubo flexible de plástico (T) extruido a la cavidad de molde de soplado (7) y durante el proceso de soplado se aumenta la separación relativa entre el cabezal extrusor (4) y la disposición de útiles de moldeo por soplado (6).

7. Método de acuerdo con la reivindicación 6, caracterizado porque la modificación de la separación se realiza por alejamiento del cabezal extrusor (4) de la disposición de útiles de moldeo por soplado (6) esencialmente estacionaria con respecto a su ubicación.

8. Método de acuerdo con la reivindicación 6 ó 7, caracterizado porque la modificación de la separación se realiza con una velocidad que es igual o mayor que una velocidad de salida del tubo flexible de plástico de la tobera de extrusión (5) del cabezal extrusor (4).

9. Método de acuerdo con una de las reivindicaciones 1 a 5, caracterizado porque el cabezal extrusor está configurado como un cabezal de acumulación con una tobera de extrusión, con el que se expulsa el tubo flexible de plástico de forma discontinua en la cavidad de molde de soplado de la disposición de útiles de moldeo por soplado y por que durante la expulsión del tubo flexible de plástico se aumenta la separación relativa de la espiga de soplado del cabezal de acumulación.

10. Método de acuerdo con la reivindicación 9, caracterizado porque la velocidad de la modificación de la separación de la espiga de soplado del cabezal de acumulación es igual o mayor que la velocidad de expulsión del tubo flexible de plástico de la tobera de extrusión.

11. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque el tubo flexible de plástico se coloca durante el ciclo de producción de forma oblicua con respecto a su dirección de extrusión.

12. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la disposición de útiles de moldeo por soplado (6) comprende al menos dos partes de herramienta que se pueden separar (8, 9), que se mueven para la apertura y el cierre del útil de moldeo por soplado (6) esencialmente de forma perpendicular con respecto a la dirección de extrusión del tubo flexible de plástico desde una ubicación final abierta hasta una ubicación final cerrada y al revés.

13. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque se utiliza un cabezal extrusor (4) con una herramienta de tobera de extrusión múltiple, se usa una disposición de útiles de moldeo por soplado (6), que está equipada con una cantidad correspondiente de cavidades de molde de soplado (7) y se proporciona una cantidad de espigas de soplado (11), que preferiblemente asciende a una o varias veces el número de cavidades de molde de soplado (7) y que se pueden introducir, para el inflamiento de los tubos flexibles de plástico (T), en las desembocaduras (10) de las cavidades de molde de soplado (7).

14. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la velocidad de salida del tubo flexible de plástico, el movimiento del cabezal extrusor, el movimiento de la espiga de soplado, un movimiento de graduación de la anchura de la tobera de extrusión y el movimiento de apertura y cierre de la disposición de útiles de moldeo por soplado se pueden ajustar individualmente y de forma ajustada entre sí.

15. Dispositivo para la producción de cuerpos huecos (B), particularmente de botellas de plástico, con un cabezal extrusor (4) dispuesto en un bastidor de aparato con una tobera de extrusión (5), una disposición de útiles de moldeo por soplado (6) con una cavidad de molde de soplado (7), con al menos un equipo de separación (17) para el tubo flexible de plástico (T), en el que en un lado de la disposición de útiles de moldeo por soplado, el cabezal extrusor forma un primer equipo de sujeción para el tubo flexible de plástico y en un lado opuesto de la disposición de útiles de moldeo por soplado (6) se proporciona un segundo equipo de sujeción para el tubo flexible de plástico (T) y el equipo de separación se dispone en el lado alejado del cabezal extrusor (4) de la disposición de útiles de moldeo por soplado (6), caracterizado porque el segundo equipo de sujeción para el tubo flexible de plástico (T) es una espiga de soplado (11) y por que la cavidad de molde de soplado (7) presenta en el lado alejado del cabezal extrusor (4) una abertura de desembocadura, en la que se puede introducir la espiga de soplado (11).

16. Dispositivo de acuerdo con la reivindicación 15, caracterizado porque para cada cavidad de molde de soplado (7) se proporcionan dos o más espigas de soplado (11), que se pueden introducir de forma alterna en la cavidad de molde de soplado (7).

17. Dispositivo de acuerdo con la reivindicación 16, caracterizado porque las espigas de soplado (11) están montadas en un elemento de sujeción de espiga de soplado (16) central y se pueden utilizar sucesivamente por rotación del elemento de sujeción de espiga de soplado (16).

18. Dispositivo de acuerdo con una de las reivindicaciones 15 a 17, caracterizado porque cada espiga de soplado (11) está provista de un equipo de calibración, con el que se puede calibrar durante el proceso de soplado la abertura del cuerpo hueco (B) soplado.

19. Dispositivo de acuerdo con una de las reivindicaciones 15 a 18, caracterizado porque se proporcionan medios de ajuste, con los que se puede graduar durante un ciclo de producción la separación relativa entre cabezal extrusor (4) de la disposición de útiles de moldeo por soplado (6).

20. Dispositivo de acuerdo con la reivindicación 19, caracterizado porque los medios de ajuste están unidos con el cabezal extrusor (4).

21. Dispositivo de acuerdo con una de las reivindicaciones 15 a 20, caracterizado porque el cabezal extrusor (4) está configurado para una extrusión continua del tubo flexible de plástico (T).

22. Dispositivo de acuerdo con una de las reivindicaciones 15 a 20, caracterizado porque el cabezal extrusor está configurado como un cabezal de acumulación para la expulsión discontinua del tubo flexible de plástico y la al menos una espiga de soplado se puede graduar en la separación al menos con la velocidad de expulsión del tubo flexible de plástico con respecto a la disposición de útiles de moldeo por soplado.

23. Dispositivo de acuerdo con una de las reivindicaciones 15 a 22, caracterizado porque el cabezal extrusor (4) presenta una tobera de extrusión (5) orientada esencialmente de forma vertical y la disposición de útiles de moldeo por soplado (6) así como la al menos una espiga de soplado (11) están dispuestas entre sí de forma vertical.

24. Dispositivo de acuerdo con una de las reivindicaciones 15 a 23, caracterizado porque la disposición de útiles de moldeo por soplado (6) comprende al menos dos piezas de moldeo separables, que se pueden mover para la apertura y el cierre esencialmente de forma perpendicular con respecto a la dirección de extrusión del tubo flexible de plástico (T) desde una ubicación final abierta hasta una ubicación final cerrada y al revés.

25. Dispositivo de acuerdo con una de las reivindicaciones 16-27, caracterizado porque un cabezal extrusor (4) presenta varias toberas de extrusión (5), la disposición de útiles de moldeo por soplado (6) está equipada con una cantidad correspondiente de cavidades de molde de soplado (7) y se proporciona una cantidad de espigas de soplado (11), que asciende a una o varias veces la cantidad de cavidades de molde de soplado (7).

Patentes similares o relacionadas:

Recipiente multi volumen y procedimiento para el moldeo por soplado del recipiente, del 1 de Julio de 2020, de Corpack GmbH: Un recipiente multi volumen compuesto de un primer elemento y por lo menos un segundo elemento , en el que el primer elemento […]

Recipiente con bolsa interior, del 1 de Julio de 2020, de GAPLAST GMBH: Recipiente, que consiste en un recipiente exterior sustancialmente rígido y una bolsa interior ligeramente deformable, en el que el recipiente exterior y la bolsa interior consisten […]

Procedimiento para producir artículos huecos mediante un procedimiento de soplado con tiempo de ciclo reducido, del 27 de Mayo de 2020, de Plastron S.à.r.l: Procedimiento para producir artículos huecos mediante un procedimiento de soplado con tiempo de ciclo reducido y utilizando un agente de nucleación que mezcla […]

Cabezal de tubo de extrusión para el espumado continuo, del 13 de Mayo de 2020, de W. MULLER GMBH: Cabezal de extrusión para la fabricación de preformas tubulares a partir de plástico extruíble, las cuales están construidas a partir de al menos una primera […]

Recipiente con bolsa moldeada en el conjunto de válvula y proceso de fabricación correspondiente, del 22 de Abril de 2020, de Dow Global Technologies LLC: Un proceso que comprende: colocar una bolsa de manga en el conjunto de válvula (SBoV) en un aparato de molde de soplado que tiene dos moldes opuestos y móviles , […]

Procedimiento y dispositivo para la limpieza de un cabezal de extrusión, del 22 de Abril de 2020, de MAUSER-WERKE GMBH: Procedimiento para la limpieza de cabezales de extrusión en la extrusión de materiales termoplásticos, que se expulsan o extrusionan como preforma tubular de una […]

Sistema y proceso de envasado por soplado, llenado y sellado en frío, del 15 de Abril de 2020, de R.P. SCHERER TECHNOLOGIES, LLC: Un método para el envasado por soplado, llenado y sellado de un producto sensible al calor que está sujeto a la desnaturalización y/o precipitación en el caso de que el […]

Decoración en molde de un artículo y retirada de la decoración, del 1 de Abril de 2020, de ALPLA WERKE ALWIN LEHNER GMBH & CO. KG: Un proceso de decoración en molde para la fabricación de un artículo decorado que comprende las etapas de: - introducir un soporte con una decoración (3, 4, […]