Método y dispositivo en una máquina de papel.

Método para reducir la dispersión de uno o varios agentes aditivos introducidos en un proceso continuo de preparación de pulpa para una máquina de papel,

en el que una pulpa de papel fluida que incluye fibras y líquido del proceso y que tiene una consistencia no mayor del 10% se transporta hacía una caja formadora (5) de una máquina de papel, caracterizado porque antes de la introducción (14) de dicho agente aditivo, se aumenta la consistencia de la pulpa hasta un valor de más del 10% mediante la eliminación (8, 8a) de líquidos del proceso y el transporte (11) de este líquido del proceso hacia arriba, mientras que más abajo se añade (13) líquido de compensación del proceso, y antes de transportar la pulpa en dirección a la caja formadora (5), se añade un líquido de compensación (13) en forma de uno o varios agentes aditivos que contienen líquido del proceso procedente de la circulación corta de la máquina de papel

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FI2005/050246.

Solicitante: Aikawa Fiber Technologies Oy.

Inventor/es: MEINANDER, PAUL, OLOF, NYKÄNEN,RISTO, MEINE,KEN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D21F1/66 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21F MAQUINAS DE FABRICAR PAPEL; METODOS DE PRODUCCION DEL PAPEL. › D21F 1/00 Parte húmeda de las máquinas de fabricar hojas continuas de papel. › Toma de la pasta, eliminación del agua o su recuperación; Reutilización de lejías blancas.

- D21H21/20 D21 […] › D21H COMPOSICIONES DE PASTA; SU PREPARACION NO CUBIERTA POR LAS SUBCLASES D21C, D21D; IMPREGNACION O REVESTIMIENTO DEL PAPEL; TRATAMIENTO DEL PAPEL TERMINADO NO CUBIERTO POR LA CLASE B31 O LA SUBCLASE D21G; PAPEL NO PREVISTO EN OTRO LUGAR. › D21H 21/00 Materiales no fibrosos añadidos a la pasta, caracterizados por su función, su forma o sus propiedades; Materiales de impregnación o de revestimiento del papel, caracterizados por su función, su forma o sus propiedades. › Agentes de resistencia al estado húmedo.

- D21H23/14 D21H […] › D21H 23/00 Procedimientos o aparatos para añadir materiales a la pasta o al papel. › por selección del punto de adición o del tiempo de contacto entre los componentes.

PDF original: ES-2458297_T3.pdf

Fragmento de la descripción:

Método y dispositivo en una máquina de papel

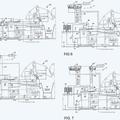

La presente invención se refiere a un método en una máquina de papel para reducir la dispersión de los agentes añadidos al proceso, en un proceso continuo para la preparación de la pulpa para una máquina de papel, por el que una pulpa de papel fluida que incluye fibras y líquido del proceso y que tiene una consistencia no mayor del 10% es conducida a la caja formadora de la máquina de papel.

La presente invención se refiere asimismo a un dispositivo para la preparación de pulpa para una máquina de papel, a efectos de limitar la dispersión de los agentes adicionales en el proceso posterior, con lo que el proceso comprende una entrada para una pulpa fluida que tiene una consistencia no mayor del 10% e incluye un material de fibra y el líquido del proceso, un sistema de ciclo cerrado que incluye una caja formadora para la máquina de papel así como medios para añadir dicho agente adicional.

En la presente solicitud de patente se define una máquina de papel, como una máquina para fabricar papel como una banda continua. La expresión "preparación de la pulpa" tal como se utiliza en la presente solicitud de patente indica un proceso en el que comenzando a partir de una masa de pulpa que comprende fibras, habitualmente un material celulósico, y que tiene una consistencia más o menos sólida, se prepara por mezclado una masa de pulpa de papel a transferir posteriormente a la caja formadora, en la que la masa de pulpa incluye no más del 10% de material de fibra, normalmente por lo menos el 1%, adecuadamente del 2 al 7% y habitualmente del 3 al 5%, así como líquido del proceso añadido, normalmente agua. Habitualmente, dicha preparación de pulpa incluye un denominado triturador, en el que un material de fibra procedente de un proceso de celulosa se separa durante la descomposición y la agitación, y se mezcla con agua del proceso. La fabricación tradicional de papel incluye un proceso en el que una masa de pulpa que comprende esencialmente material de fibra y líquido del proceso es conducida a través de una caja formadora para su deshidratación sobre una malla metálica (wire) . Muchas otras etapas y dispositivos adicionales están asociados al proceso, incluyendo recipientes en los que la consistencia es habitualmente del 3 al 5%, de modo que gran parte del líquido sobrante es conducido en dirección hacia arriba de vuelta al proceso.

En la fabricación de papel de calidad especial, tal como papel decorativo, papel coloreado u otras calidades de papel en las que se añaden al proceso uno o varios agentes adicionales costosos y quizá susceptibles al proceso, tales como dióxido de titanio (TiO) , pigmentos o componentes similares a menudo muy costosos, se produce el problema de que la retención de estos agentes en el proceso es baja, de manera que la denominada agua blanca puede contener habitualmente hasta el 1% o más de dichos agentes. Para retener dichos agentes, un proceso tradicional incluye la recuperación, por ejemplo, por medio de flotación en dispositivos de recuperación, después de lo cual el agua depurada procedente de la flotación se recicla en la preparación de la pulpa.

En la fabricación de dicho papel de calidad especial es habitual que dichos agentes adicionales estén ya añadidos al proceso durante la preparación de la pulpa, para obtener un mezclado y un tiempo de contacto suficiente con la propia pulpa de fabricación de papel. En la práctica, esto significa que todo el material del proceso se teñirá íntegramente. Ante un cambio de calidad, el proceso tiene que conseguir inicialmente un equilibrio, lo que tiene como resultado un tiempo de estabilización prolongado, mientras que un cambio de color requiere una limpieza exhaustiva del sistema y tiene como resultado grandes pérdidas de material. Incluso dado que dicho papel coloreado, que incluye papel blanco coloreado con pigmentos, es difícil de fabricar, y especialmente en el caso del papel decorativo, la determinación del color correcto es difícil. Adicionalmente, existe el hecho de que una rotura de la banda como tal en estas condiciones, conduce a inestabilidad.

Dado que un papel decorativo, por ejemplo, se impregnará en el refinado adicional, sus propiedades ópticas variarán asimismo. El índice de refracción de las fibras y el del agente de impregnación son aproximadamente iguales, y por lo tanto los factores tales como la concentración, la distribución y las propiedades ópticas del pigmento son críticas para la calidad del producto. Por esta razón, normalmente existe la necesidad de fabricar un laminado de prueba antes del comienzo de la fabricación real, y esto lleva aproximadamente media hora, durante cuyo tiempo la pulpa está circulando en la máquina.

Como tal, el proceso se puede hacer parcialmente más eficaz mediante los dispositivos dados a conocer, en concreto, en las solicitudes de patente internacional del solicitante números PCT/FI93/00214, PCT/FI94/00578, PCT/FI96/00052 y PCT/FI01/00365, pero algunos problemas se mantienen, aunque dichos dispositivos posibilitan escoger un agua blanca adecuada para cada utilización específica. Sin embargo, en un proceso tradicional, aproximadamente de 20 a 30 kilogramos del aditivo de dióxido de titanio (TiO) por cada 100 kilogramos de papel pasarán la recuperación de fibra (ver asimismo la siguiente tabla 1) . En una planta tradicional de recuperación de fibra que utilice una técnica de flotación, los productos químicos causarán una aglomeración que reduce el efecto óptico de los pigmentos. Por lo tanto, el dióxido de titanio perderá el efecto óptico, e incluso una parte se perderá, por ejemplo, en forma de sedimentos en el sistema. Adicionalmente, existen, por supuesto, los inconvenientes provocados por dispositivos independientes para la recuperación de fibra, costes de inversiones y operativos, y

costes que dependen de la contaminación y limpieza de los sistemas, así como una química del proceso más complicada, que requiere una recuperación según la técnica anterior.

El documento WO 99/34057 da a conocer un método para aplicar aditivos químicos a fibras celulósicas. El método incluye tratar una suspensión de fibras con un exceso de aditivo químico, permitir un tiempo de permanencia suficiente para que se produzca la adsorción, filtrar la suspensión para eliminar los aditivos químicos no adsorbidos y volver a dispersar la pulpa filtrada con agua depurada.

Por lo tanto, el objetivo de la presente invención es evitar los inconvenientes que hasta ahora han estado relacionados con la utilización de pigmentos, y especialmente en relación con un cambio de la calidad del papel.

La presente invención se basa en la sorprendente constatación de que mediante el aumento de la consistencia de la pulpa en una fase inicial del proceso es posible, en la práctica, reducir el dispositivo que, en la fabricación tradicional de papel, se denomina la circulación larga, es decir, un sistema de circulación en el que el agua blanca según los dispositivos tradicionales puede discurrir hacia arriba desde el foso de malla metálica de la máquina de papel hasta el punto en el que se añade la pulpa, por ejemplo, hasta un triturador. Interrumpiendo esta circulación se puede impedir un flujo de valiosos agentes adicionales dirigido hacia arriba, por ejemplo un flujo de dióxido de titanio y otros pigmentos que, de lo contrario, en parte se perderían y en parte contaminarían toda la cadena del proceso.

Las características de la presente invención se dan a conocer en la parte caracterizante correspondiente de las reivindicaciones independientes adjuntas, mientras que las reivindicaciones dependientes dan a conocer realizaciones ventajosas de la presente invención. Por lo tanto, el método según la presente invención se caracteriza porque se aumenta la consistencia de la pulpa, antes de la introducción de dicho agente adicional y adecuadamente en una etapa del proceso independiente, hasta un valor de más del 10% mediante la eliminación de líquido del proceso, y porque el líquido del proceso se transporta hacia arriba en el proceso, mientras que un líquido del proceso de compensación, que puede contener adecuadamente agentes adicionales, se añade más abajo en la dirección del proceso.

En consecuencia, un proceso según la presente invención se caracteriza porque los medios de separación están dispuestos antes de los medios para introducir el agente adicional, visto en la dirección del proceso, pero después de dicha entrada, de manera que estos medios de separación están dispuestos para separar el líquido del proceso de la pulpa fluida, de tal modo que la consistencia de la pulpa aumentará hasta un valor de más del 10%, en algunos casos ventajosamente... [Seguir leyendo]

Reivindicaciones:

1. Método para reducir la dispersión de uno o varios agentes aditivos introducidos en un proceso continuo de preparación de pulpa para una máquina de papel, en el que una pulpa de papel fluida que incluye fibras y líquido del proceso y que tiene una consistencia no mayor del 10% se transporta hacía una caja formadora (5) de una máquina de papel, caracterizado porque antes de la introducción (14) de dicho agente aditivo, se aumenta la consistencia de la pulpa hasta un valor de más del 10% mediante la eliminación (8, 8a) de líquidos del proceso y el transporte

(11) de este líquido del proceso hacia arriba, mientras que más abajo se añade (13) líquido de compensación del proceso, y antes de transportar la pulpa en dirección a la caja formadora (5) , se añade un líquido de compensación

(13) en forma de uno o varios agentes aditivos que contienen líquido del proceso procedente de la circulación corta de la máquina de papel.

2. Método, según la reivindicación 1, caracterizado porque la consistencia de la pulpa se aumenta de tal manera que la pulpa equivale a un contenido de materia seca del 20 al 50%, adecuadamente del 25 al 40%, ventajosamente por lo menos del 30%, mediante la separación de líquido del proceso de la pulpa, adecuadamente por medios de compresión (8, 8a) , cuyo líquido del proceso se transporta hacia arriba (11) volviendo al proceso.

3. Método, según la reivindicación 1 ó 2, caracterizado porque el agente o agentes aditivos así como dicho líquido del proceso de compensación (13) , se introduce adecuadamente en relación con una dispersión (12) de la pulpa que tiene una consistencia aumentada.

4. Método, según una de las reivindicaciones 1 a 3, caracterizado porque dicho agente o agentes aditivos incluyen un pigmento u otros agentes colorantes.

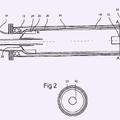

5. Dispositivo en una preparación de pulpa para una máquina de papel, para limitar la dispersión de uno o varios agentes aditivos hacia arriba en el proceso posterior, en el que el proceso incluye una entrada (1, 2) para una masa fluida que tiene una consistencia no mayor del 10% y que incluye un material de fibra así como líquido del proceso, un sistema de circulación cerrado que incluye una caja formadora (5) para una malla metálica para una máquina de papel, así como medios (14) para introducir dicho agente o agentes aditivos, caracterizado porque están dispuestos unos medios de separación (8, 8a) en el sentido del proceso, más arriba que los medios para introducir el agente o agentes aditivos pero más abajo que dicha entrada (1, 2) , cuyos medios de separación (8, 8a) están dispuestos para separar líquido del proceso de la masa fluida, de manera que la consistencia de la masa aumenta a más del 10%, medios (11) para transportar el líquido del proceso que ha sido separado de la masa más arriba en el proceso, así como medios (13) para introducir más abajo líquido del proceso procedente de dicho sistema cerrado a efectos de compensar el líquido del proceso separado.

6. Dispositivo, según la reivindicación 5, caracterizado porque dichos medios de separación (8, 8a) son capaces de aumentar, adecuadamente mediante compresión, la consistencia de la masa que contiene fibra, desde un valor inicial del 2 al 10%, habitualmente del orden del 4 al 6%, hasta un valor final del 20 al 50%, adecuadamente del 25 al 40%, ventajosamente por lo menos del 30%.

7. Dispositivo, según la reivindicación 5 ó 6, caracterizado porque los medios (13) están dispuestos para añadir, en conexión con dicha entrada (14) o después de la misma uno o varios agentes aditivos, líquido de compensación procedente del sistema de circulación corta de la máquina de papel.

8. Dispositivo, según una de las reivindicaciones 5 a 7, caracterizado porque los medios de dispersión (12) están dispuestos para volver a dispersar la masa de la que se ha separado el exceso de líquido, en el que los medios (14) para introducir dicho agente o agentes aditivos están dispuestos en contexto con dichos medios de dispersión (12) .

9. Dispositivo, según la reivindicación 8, caracterizado porque los medios de dispersión (12) están dispuestos para volver a dispersar la masa de acuerdo con la adición (13) de dicho líquido del proceso de compensación.

10. Dispositivo, según la reivindicación 8 ó 9, caracterizado porque dichos medios de dispersión (12) están dispuestos, en la dirección del proceso, esencialmente inmediatamente detrás de dichos medios de separación (8, 8a) .

11. Dispositivo, según una de las reivindicaciones 5 a 10, caracterizado porque una caja de aspiración independiente (15) con un ligero vacío está dispuesta en una parte de la malla metálica (6) en la que ya se ha formado la banda de fibra, y porque están dispuestos medios (16) para transportar agua desde dicha caja de aspiración independiente (15) hacia arriba del sistema en dirección a un desagüe independiente (17) .

Patentes similares o relacionadas:

Proceso y aparato para depositar por vía húmeda materiales no tejidos, del 10 de Julio de 2019, de Essity Hygiene and Health Aktiebolag: Proceso de producción de un material de hoja no tejido de fibras naturales y/o artificiales, que comprende: a) proporcionar una suspensión de tres fases (gas-líquido-sólido) […]

Un método para extraer gas con relación a una máquina de papel o cartón, del 21 de Febrero de 2018, de ANDRITZ OY: Un método para la desaireación de agua de hilos en un sistema de acercamiento de una máquina de papel o máquina de cartón,

donde el agua […]

Un método para extraer gas con relación a una máquina de papel o cartón, del 21 de Febrero de 2018, de ANDRITZ OY: Un método para la desaireación de agua de hilos en un sistema de acercamiento de una máquina de papel o máquina de cartón,

donde el agua […]

Procedimiento de funcionamiento para un área de preparación de pasta papelera, del 17 de Mayo de 2017, de VOITH PATENT GMBH: Procedimiento de funcionamiento para un área de preparación de pasta papelera de una máquina de fabricación de papel, tisú o cartón para la obtención de […]

Prensa de dos alambres, del 4 de Enero de 2017, de Kadant Canada Corp: Una prensa de dos alambres para separar sólido y líquido de una suspensión de sólido-líquido primaria, comprendiendo la prensa de dos alambres: […]

Dispositivo de separación trifásico en cascada, del 8 de Junio de 2016, de VOITH PATENT GMBH: Dispositivo de separación trifásico para la separación de gas y sustancia sólida de una mezcla trifásica que contiene líquido, gas y sustancia sólida que comprende: - […]

Aparato centrífugo de desgasificación con un sensor, del 6 de Enero de 2016, de Aikawa Fiber Technologies Oy: Aparato centrífugo de desgasificación que comprende

- un rotor hueco giratorio conectado a una entrada de fluido estacionaria en una parte extrema y a […]

Aparato centrífugo de desgasificación con un sensor, del 6 de Enero de 2016, de Aikawa Fiber Technologies Oy: Aparato centrífugo de desgasificación que comprende

- un rotor hueco giratorio conectado a una entrada de fluido estacionaria en una parte extrema y a […]

DISPOSITIVO DE SEPARACION Y DE LAVADO DE FIBRAS CONTENIDAS EN UN LODO, del 4 de Noviembre de 2010, de FBI SA

K PAP SARL: Dispositivo de extracción y de lavado de fibras contenidas en un lodo, comprendiendo una pared filtrante que tiene una forma troncocónica […]

DISPOSITIVO DE SEPARACION Y DE LAVADO DE FIBRAS CONTENIDAS EN UN LODO, del 4 de Noviembre de 2010, de FBI SA

K PAP SARL: Dispositivo de extracción y de lavado de fibras contenidas en un lodo, comprendiendo una pared filtrante que tiene una forma troncocónica […]

METODO PARA REDUCIR Y AJUSTAR EL CONTENIDO DE SOLIDOS FINOS EN UNA SUSPENSION DE PULPA DE PAPEL., del 1 de Mayo de 2007, de VOITH PAPER PATENT GMBH: Método para reducir y ajustar el contenido de sólidos finos en una suspensión de pulpa para hacer papel, en particular una suspensión de pulpa […]