Método y disposición para producir energía eléctrica en una fábrica de pasta papelera.

Método para la producción de energía eléctrica en una planta de calderas de una fábrica de pasta papelera,

método en el que:

- se suministran lejías negras con un contenido en sólidos secos superior al 80% y aire de combustión (26) a unhorno (12) de una caldera de recuperación (10), para quemar las lejías negras y recuperar los productos químicoscontenidos en las mismas,

- se conducen los gases de combustión generados en la combustión a un economizador (18) de la caldera derecuperación, en cuyo economizador se calienta el agua de alimentación para la caldera, y después deleconomizador a la limpieza de gas,

- se conduce el agua de alimentación desde el economizador al banco de generación de vapor (16) a unatemperatura inferior a la temperatura de saturación, y posteriormente a un sobrecalentador (14) para producir vaporque tenga una presión superior a 8.000 kPa,

- se conduce el vapor (28) desde la caldera de recuperación a la turbina de vapor (30) para producir electricidad,

- se usa el vapor de descarga de la turbina de vapor (30) para precalentar el agua de alimentación que se estáconduciendo al economizador (18);

caracterizado porque la temperatura del agua que se está conduciendo al economizador (18) se regula mediantevapor de extracción (34, 35) de la turbina (30), de tal modo que los gases de combustión salen del economizador auna temperatura superior a 250 ºC y tras el economizador se limpian los gases de combustión en al menos unprecipitador electrostático caliente (42), y se refrigeran los gases de combustión mediante el aire de combustión (46)o el agua de alimentación (46').

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FI2002/000456.

Solicitante: ANDRITZ OY.

Nacionalidad solicitante: Finlandia.

Dirección: TAMMASAARENKATU 1 00180 HELSINKI FINLANDIA.

Inventor/es: SAVIHARJU, KARI, SIMONEN,JORMA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D21C11/12 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21C PRODUCCION DE CELULOSA POR ELIMINACION DE SUSTANCIAS NO CELULOSICAS DE LAS MATERIAS QUE CONTIENEN LA CELULOSA; REGENERACION DE LIQUIDOS RESIDUALES; APARATOS PARA ESTE EFECTO. › D21C 11/00 Regeneración de los líquidos residuales. › Combustión de los líquidos residuales.

- F01K3/24 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01K PLANTAS MOTRICES A VAPOR; ACUMULADORES DE VAPOR; PLANTAS MOTRICES NO PREVISTAS EN OTRO LUGAR; MOTORES QUE UTILIZAN CICLOS O FLUIDOS DE TRABAJO ESPECIALES (plantas de turbinas de gas o de propulsión a reacción F02; producción de vapor F22; plantas de energía nuclear, disposición de motores en ellas G21D). › F01K 3/00 Plantas motrices caracterizadas por el empleo de acumuladores de vapor o de calor, o bien de recalentadores intermedios de vapor (regeneración del vapor evacuado F01K 19/00). › con recalentamiento por calentadores independientes.

- F01K7/16 F01K […] › F01K 7/00 Plantas motrices a vapor caracterizadas por el empleo de tipos particulares de motores (F01K 3/02 tiene prioridad ); Plantas motrices o motores caracterizados por el uso de sistemas de vapor, ciclos o procesos especiales (motores con pistón alternativo que utilizan el principio del flujo en sentido único F01B 17/04 ); Dispositivos de control especialmente adaptados a estos sistemas, ciclos o procesos; Utilización del vapor extraído o del vapor de escape para el precalentamiento del agua de alimentación. › siendo los motores del tipo turbina únicamente (utilizando los motores vapor a la presión crítica o supercrítica F01K 7/32; siendo los motores del tipo de extracción o sin condensación F01K 7/34).

- F01K7/34 F01K 7/00 […] › siendo los motores del tipo de extracción o sin condensación; Utilización del vapor para el precalentamiento del agua de alimentación (precalentadores del agua de alimentación en sí F22D).

- F22B1/20 F […] › F22 PRODUCCION DE VAPOR. › F22B METODOS DE PRODUCCION DE VAPOR; CALDERAS DE VAPOR (conjuntos funcionales de las máquinas de vapor en las que predominan los aspectos motores F01K; retirada de los productos o residuos de combustión, p. ej. limpieza de las superficies contaminadas por combustión de tubos y quemadores, F23J 3/00; sistemas de calefacción central doméstica que emplea vapor F24D; intercambio de calor o transferencia de calor en general F28; producción de vapor en los núcleos de los reactores nucleares G21). › F22B 1/00 Métodos de producción de vapor caracterizados por la forma de producirse el calor (utilización del calor solar F24S; medios de refrigeración por camisa exterior u otros en los cuales se produce vapor que sirve para refrigerar otros aparatos, véanse las subclases correspondientes a tales aparatos). › utilizando el calor contenido en una solución que absorbe el vapor; Calderas de vapor de sosa.

- F22D1/32 F22 […] › F22D PRECALENTAMIENTO O ACUMULACION DEL AGUA DE ALIMENTACION PRECALENTADA; ALIMENTACION DE AGUA PARA LA GENERACIÓN DE VAPOR; CONTROL DEL NIVEL DE AGUA PARA LA GENERACIÓN DE VAPOR; DISPOSITIVOS AUXILIARES PARA LA CIRCULACION DEL AGUA EN CALDERAS DE VAPOR. › F22D 1/00 Calentadores del agua de alimentación, p. ej. precalentadores. › dispuestos para ser calentados por vapor, p. ej. sangrado de la turbina.

- F23G7/04 F […] › F23 APARATOS DE COMBUSTION; PROCESOS DE COMBUSTION. › F23G HORNOS CREMATORIOS; COMBUSTION DE DESECHOS O DE COMBUSTIBLES DE BAJA CALIDAD. › F23G 7/00 Métodos o aparatos, p. ej. incineradores, especialmente adaptados para la combustión de desechos o combustibles de baja calidad particulares, p. ej. productos químicos (F23G 1/00 tiene prioridad; retretes con incineración A47K 11/02; oxidación de fangos C02F 11/06; incineración de desechos radiactivos G21F 9/00). › de licores residuales, p. ej. licores sulfíticos.

- F23J15/00 F23 […] › F23J RETIRADA O TRATAMIENTO DE LOS PRODUCTOS O RESIDUOS DE COMBUSTION; CONDUCTOS DE HUMOS (aparatos de combustión para eliminar humos o vapores, p. ej. gases de escape, F23G 7/06). › Colocación de dispositivos para el tratamiento de humos y vapores.

PDF original: ES-2433687_T3.pdf

Fragmento de la descripción:

Método y disposición para producir energía eléctrica en una fábrica de pasta papelera La presente invención se refiere a un método para producir energía eléctrica adicional en una planta de calderas de una fábrica de pasta papelera. Se suministran lejías negras, preferentemente con un contenido en sólidos secos superior al 80%, y aire de combustión al horno de una caldera de recuperación química para quemar lejías negras y recuperar productos químicos a partir de las mismas. Los gases generados en la combustión se conducen a un economizador de la caldera de recuperación, en cuyo economizador se calienta el agua de alimentación para la caldera, y después de la parte del economizador a la limpieza del gas. El agua de alimentación se conduce desde la parte del economizador al banco de generación de vapor de la caldera y al sobrecalentador para producir vapor preferentemente a una presión superior a 8.000 kPa. Se conduce el vapor desde la caldera de recuperación a una turbina de vapor para producir electricidad y el vapor descargado desde la turbina se usa para precalentar el agua de alimentación que se está conduciendo al economizador. En la presente solicitud, por economizador se entiende un intercambiador de calor, o intercambiadores de calor, en los que se transfiere energía térmica de los gases de combustión al agua de alimentación. El uso de este término no limita el alcance de la invención a ningún diseño particular de un intercambiador de calor de gas a líquido.

El licor de desecho, denominado lejías negras, generado al producir pasta química en la industria del papel y de la pasta, normalmente se quema en una caldera con recuperación de productos químicos y calor. En una caldera de recuperación convencional, los productos químicos del proceso se recuperan mediante la pulverización de las lejías negras en el horno. Cuando se introducen en el horno, las lejías negras se secan rápido y se queman en el horno, al principio en condiciones reductoras y más tarde en condiciones oxidantes, por lo que se generan gases de combustión y sustancias fundidas, descargándose del horno las sustancias fundidas. El aire de combustión se 25 suministra a la caldera de recuperación normalmente a múltiples niveles, de tal modo que al comienzo las condiciones prevalecientes sean reductoras y más tarde oxidantes. En el horno caliente, el agua, las partes volátiles de la materia sólida seca y las partes de gasificación se evaporan a partir de las gotas del licor. El calor contenido en los gases de combustión se recupera por medio de las superficies de transferencia de calor del interior de la caldera, es decir en el sobrecalentador, en el banco de generación de vapor y en los economizadores, en el agua que fluye por los mismos, saliendo dicha agua del sobrecalentador en forma de vapor de alta presión. Los gases de combustión de la caldera de recuperación se descargan desde la parte de economizador a la limpieza de gas. La ceniza de las pequeñas gotas de licor de desecho, es decir la materia inorgánica del licor de desecho, se acumula en el fondo de la caldera, formando un denominado lecho de escoria, en el que se reduce y se funde y desde el que fluye hasta el fondo del horno, desde el que se descarga y se introduce nuevamente en el proceso de digestión a través de diversas etapas del proceso.

La producción de pasta al sulfato es el método más importante de producción de pasta papelera en el mundo. Durante años, la necesidad de calor y electricidad en una fábrica de pasta al sulfato ha disminuido continuamente como consecuencia del trabajo de desarrollo y, en la actualidad, la producción de pasta al sulfato es más que autosuficiente en lo que se refiere a la energía, o al menos al calor del proceso. En una fábrica de pasta papelera la energía se produce principalmente por combustión de lejías negras en una caldera de recuperación y de desechos de corteza y madera en una caldera auxiliar y de aceite o gas en un horno de recocido de lodos de cal. La corteza del material de madera bruto y la materia orgánica de las lejías negras normalmente cubren todo el requerimiento energético. Existen plantas en las que se usa la madera o la corteza como combustible para el horno de recocido de 45 cal, ya sea tras secado o tras secado y gasificación.

En la actualidad, la producción de energía se lleva a cabo tal como sigue: la caldera de recuperación y la caldera auxiliar, en las que se quema la corteza generada en la fábrica, producen vapor sobrecalentado a alta presión. El vapor producido es conducido a través de una o más turbinas de vapor de contrapresión, y el vapor de la descarga se usa para cubrir el requerimiento de calor de la fábrica. La turbina y el generador conectado a la misma producen la electricidad que precisa la fábrica. La electricidad normalmente se produce mediante una turbina de contrapresión que tiene una o más extracciones. La contrapresión usada es de 300-600 kPa y la presión de extracción es 1.000

1.600 kPa. La producción de electricidad también puede efectuarse mediante una turbina de condensación. También existen fábricas de pasta papelera que carecen de turbina de gas. En tal caso la electricidad requerida se suministra 55 desde el exterior de la fábrica.

La caldera de recuperación se ha desarrollado para que sea un proceso fiable para la regeneración y la producción de energía. La proporción de calor y electricidad obtenidos por medio de la caldera de recuperación es desventajosa en las actuales fábricas de pasta al sulfato. La caldera de recuperación puede cubrir la producción de calor necesaria mejor que en el pasado, debido al descenso en el consumo de calor por parte de los procesos, pero la electricidad generada, así como la eficiencia de las soluciones de condensación, son bajas. Debido a que las partículas del gas de combustión de la caldera de recuperación que contienen álcalis, azufre y cloro son fácilmente fusibles y tienden a adherirse a las superficies de transferencia térmica, la caldera de recuperación presenta un alto riesgo de corrosión y de atascos a altas temperaturas. La principal manera de evitar la corrosión ha sido elegir la 65 temperatura y la presión del vapor producido para que sean lo suficientemente bajas como para disminuir los efectos perjudiciales de la sal fundida. En las plantas con calderas de vapor, cuanto más puedan elevarse la presión y la temperatura del vapor en la caldera, y cuanto más baja sea la presión del vapor tomado de la turbina que se va a usar para las necesidades de la fábrica, mayor será la eficiencia eléctrica general de la planta, es decir la relación entre la producción neta de corriente eléctrica y el consumo de calor del proceso. Existe la necesidad de elevar la eficiencia eléctrica general de las calderas de recuperación a un punto más cercano a la de las plantas eléctricas de carbón convencionales, es decir deberían elevarse la presión y la temperatura del vapor producido por las calderas de recuperación a un nivel lo más alto posible. En otras calderas industriales, la presión y la temperatura de vapor convencionales son, por ejemplo, de 13.000 kPa/540 ºC. En las plantas eléctricas principales que solo producen electricidad, la presión y la temperatura de vapor son incluso claramente más elevadas, y en ellas también se practica el sobrecalentamiento intermedio. En las calderas de recuperación, la presión normal del vapor nuevo ha sido de 6.000-9.000 kPa, pero en la actualidad, debido a las muchas mejoras en los aparatos y en los procesos, así como a mejores materiales, pueden lograrse presiones y temperaturas significativamente más elevadas, incluso, por ejemplo, de 12.000 kPa y 520 ºC.

En la actualidad, los gases de combustión que se descargan desde el economizador de la caldera de recuperación se refrigeran mediante agua de alimentación a una temperatura inferior a 200 ºC, preferentemente 150-170 ºC. Unas temperaturas finales más elevadas de los gases de combustión conducirían a una menor eficiencia debido a unas mayores pérdidas de gas de combustión dado que, debido a las impurezas contenidas en el gas de combustión, las calderas de recuperación no están provistas de precalentadores de aire calentados con el gas de combustión para disminuir la temperatura final del gas de combustión. La eficiencia de la producción de electricidad del conjunto de la caldera de recuperación y la turbina de vapor puede mejorarse mediante un uso más eficaz de los vapores extraídos de la turbina de vapor para precalentar el agua de alimentación de la caldera, para precalentar la turbina para precalentar el agua de alimentación de la caldera, para precalentar el aire de combustión y para secar el combustible que se va a quemar en el horno de recocido de cal o en la caldera... [Seguir leyendo]

Reivindicaciones:

1. Método para la producción de energía eléctrica en una planta de calderas de una fábrica de pasta papelera, método en el que:

- se suministran lejías negras con un contenido en sólidos secos superior al 80% y aire de combustión (26) a un horno (12) de una caldera de recuperación (10) , para quemar las lejías negras y recuperar los productos químicos contenidos en las mismas,

-se conducen los gases de combustión generados en la combustión a un economizador (18) de la caldera de recuperación, en cuyo economizador se calienta el agua de alimentación para la caldera, y después del economizador a la limpieza de gas,

-se conduce el agua de alimentación desde el economizador al banco de generación de vapor (16) a una

temperatura inferior a la temperatura de saturación, y posteriormente a un sobrecalentador (14) para producir vapor que tenga una presión superior a 8.000 kPa,

-se conduce el vapor (28) desde la caldera de recuperación a la turbina de vapor (30) para producir electricidad,

-se usa el vapor de descarga de la turbina de vapor (30) para precalentar el agua de alimentación que se está conduciendo al economizador (18) ;

caracterizado porque la temperatura del agua que se está conduciendo al economizador (18) se regula mediante vapor de extracción (34, 35) de la turbina (30) , de tal modo que los gases de combustión salen del economizador a una temperatura superior a 250 ºC y tras el economizador se limpian los gases de combustión en al menos un precipitador electrostático caliente (42) , y se refrigeran los gases de combustión mediante el aire de combustión (46)

o el agua de alimentación (46’) .

2. Método de acuerdo con la reivindicación 1, caracterizado porque tras el precipitador electrostático caliente (42) se limpian los gases de combustión mediante un denominado proceso de SCR (44) .

3. Método de acuerdo con la reivindicación 1, caracterizado porque los gases de combustión abandonan el economizador (18) a una temperatura d.

25. 400 ºC, preferentemente d.

30. 350 ºC.

4. Método de acuerdo con la reivindicación 3, caracterizado porque los gases de combustión se tratan en el precipitador electrostático caliente (42) a una temperatura d.

25. 400 ºC, preferentemente d.

30. 350 ºC.

5. Método de acuerdo con la reivindicación 1, caracterizado porque el vapor que tiene una presión de 9.000-14.000 kPa, preferentemente de 10.000-12.000 kPa, se produce en la caldera (10) .

6. Método de acuerdo con la reivindicación 1, caracterizado porque el contenido en sólidos secos de las lejías negras es de.

8. 95 por ciento en peso, preferentemente de aproximadamente e.

8. 90 por ciento en peso.

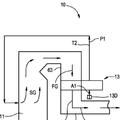

7. Disposición en la planta de calderas de una fabrica de pasta papelera, que comprende:

-una caldera de recuperación (10) que tiene un horno (12) , unos conductos para suministrar lejías negras y aire (26) de combustión al horno, un sobrecalentador (14) , una tubería de descarga de vapor (28) conectada al sobrecalentador, un economizador (18) , un conducto para introducir agua de alimentación en el economizador y un conducto (40) para descargar gas de combustión desde el economizador,

-una turbina de vapor (30) conectada a la tubería (28) de descarga de vapor de la caldera y que tiene al menos un conducto (34) para descargar vapor de extracción,

-un precalentador (36) para agua de alimentación conectado al conducto de introducción de agua de alimentación,

-un precipitador electrostático caliente (42) que tiene conductos de suministro y de descarga para gas de combustión, y

-un precalentador (46) para aire conectado al conducto de suministro de aire de combustión del horno;

caracterizada porque el precalentador (36) para agua de alimentación está conectado al conducto o a los conductos de descarga (34) para descargar vapor de extracción o vapores de extracción desde la turbina de vapor (30) , el conducto de suministro de gas de combustión del precipitador electrostático caliente (42) está conectado al conducto de descarga de gas de combustión del economizador (18) de la caldera y porque el precalentador para aire (46) está

conectado al conducto de descarga de gas de combustión del precipitador electrostático caliente (42) .

8. Disposición en la planta de calderas de una fabrica de pasta papelera, que comprende:

-una caldera de recuperación (10) que tiene un horno (12) , unos conductos para suministrar lejías negras y aire (26) de combustión al horno, un sobrecalentador (12) , una tubería de descarga de vapor (28) conectada al 5 sobrecalentador, al menos un primer y un segundo economizador en la dirección de flujo del agua de alimentación y un conducto para descargar gas de combustión desde el segundo economizador,

-una turbina (30) de vapor conectada a la tubería de descarga de vapor (28) de la caldera y que tiene al menos un conducto (34) para descargar vapor de extracción.

10. un precalentador (36) para agua de alimentación, y

-un precipitador electrostático caliente (42) que tiene conductos de suministro y de descarga para gas de combustión;

caracterizada porque el precalentador (42) para agua de alimentación está conectado al conducto o a los conductos de descarga (34) para descargar vapor de extracción o vapores de extracción desde la turbina de vapor (30) y dispuesto entre el primer (46’) y el segundo economizador (18) de tal modo que el agua fluya desde el primer economizador hasta el segundo economizador, porque el conducto de suministro de gas de combustión del

precipitador electrostático caliente (42) está conectado al conducto de descarga de gas de combustión del segundo economizador (18) y porque el primer economizador (46’) está conectado al conducto de descarga de gas de combustión del precipitador electrostático caliente (42) .

9. Disposición de acuerdo con la reivindicación 7, caracterizada porque un denominado dispositivo SCR (44) de 25 limpieza de gas está conectado entre el precipitador electrostático caliente (42) y el precalentador (46) para aire en la tubería de gas de combustión.

10. Disposición de acuerdo con la reivindicación 8, caracterizada porque un denominado dispositivo SCR de limpieza de gas está conectado entre el precipitador electrostático caliente (42) y el primer economizador (46’) en la 30 tubería de gas de combustión.

Patentes similares o relacionadas:

Procedimiento de limpieza de caldera, dispositivo correspondiente y caldera, del 1 de Julio de 2020, de CNIM ENVIRONNEMENT & ENERGIE SERVICES: Un procedimiento para limpiar una caldera, en el que, mientras que los humos (F) se emiten en una cámara de combustión (C) de la caldera y circulan hasta los intercambiadores […]

Dispositivos libres de emisiones para la ejecución de trabajo mecánico, del 24 de Junio de 2020, de RV Lizenz AG: Dispositivo para la ejecución de trabajo mecánico, en donde el dispositivo obtiene la energía necesaria para el funcionamiento a partir de la […]

Método y sistema para mejorar la efectividad de una caldera, del 27 de Febrero de 2020, de ARVOS Ljungstrom LLC: Un método para mejorar la efectividad de un sistema generador de vapor incluye proporcionar un sistema generador de vapor que incluye un vaso generador de […]

Método y sistema para mejorar la efectividad de una caldera, del 27 de Febrero de 2020, de ARVOS Ljungstrom LLC: Un método para mejorar la efectividad de un sistema generador de vapor incluye proporcionar un sistema generador de vapor que incluye un vaso generador de […]

Incinerador sin humo y sistema que usa el mismo, del 12 de Febrero de 2020, de Sec Elevator Co., Ltd: Incinerador sin humo que comprende: una primera cámara (A) de combustión provista de: una cámara (A1) de combustión principal en la que pueden verterse residuos, […]

Método y sistema para mejorar la efectividad de una caldera, del 27 de Enero de 2020, de ARVOS Ljungstrom LLC: Un método para mejorar la efectividad de un sistema generador de vapor incluye proporcionar aire a un precalentador de aire a un flujo de […]

Sistema de caldera y planta de energía que la incluye, del 25 de Diciembre de 2019, de Mitsubishi Hitachi Power Systems, Ltd: Un sistema de caldera que comprende: una caldera configurada para quemar combustible que contiene al menos un contenido de azufre, un contenido de cloro […]

Instalación de tratamiento de gas y procedimiento para hacer funcionar una instalación de tratamiento de gas con una lanza de inyección, del 4 de Diciembre de 2019, de Bilfinger Engineering & Technologies GmbH: Instalación de tratamiento de gas con al menos un canal para el paso al menos de una corriente de gas y con al menos una lanza de inyección introducida […]

Método y equipo de eliminación para el gas de escape de un sistema de combustión, del 28 de Agosto de 2019, de Electric Power Development Co., Ltd: Un método para eliminar el gas de escape en un equipo de combustión en donde el aire se separa por una unidad de separación de aire en oxígeno y […]