MÉTODO DE ESCANEO DE ETIQUETAS.

SE REVELAN UN SISTEMA DE ETIQUETADO ALIMENTADO POR ROLLOS Y LAS ETIQUETAS ASOCIADAS.

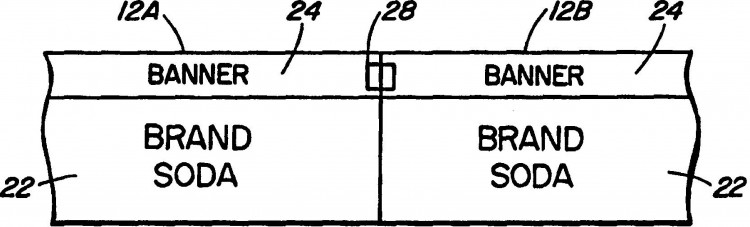

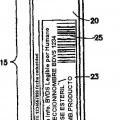

LA ETIQUETA (12) INCLUYE UNA MARCA DE ACTIVACION (28) FORMADA CON TINTA LUMINOFORA, ES DECIR, QUE CONTIENE UN AGENTE ABRILLANTADOR OPTICO FLUORESCENTE, QUE SE REFLEJA COMO LUZ VISIBLE A PARTIR DE LUZ UV DIRIGIDA. SE DIRIGE A LA ETIQUETA UNA LUZ UV MODULADA Y LA LUZ VISIBLE REFLEJADA MODULADA SE DETECTA Y SE UTILIZA PARA ACTIVAR UN MECANISMO DE CORTE PARA SEPARAR UNA SOLA ETIQUETA DEL RESTO DEL ROLLO. NO ES NECESARIO QUE LA MARCA DE ACTIVACION CONTRASTE VISIBLEMENTE CON LOS GRAFICOS CIRCUNDANTES DE LA ETIQUETA Y PUEDE SER INVISIBLE EN LA LUZ VISIBLE. AL PRODUCIR EL ROLLO DE ETIQUETAS, LA CANTIDAD DE AGENTE ABRILLANTADOR PUEDE CONTROLARSE VIGILANDO LA LUMINISCENCIA DE LA MARCA DE ACTIVACION EN RELACION CON UN NIVEL DE REFERENCIA QUE PUEDE DERIVARSE CON REFERENCIA A UNA LUMINISCENCIA MAXIMA DE OTRAS PARTES DE LA ETIQUETA

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US1996/011506.

Solicitante: BEMIS COMPANY, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: ONE NEENAH CENTER, FOURTH FLOOR 134 E WI. NEENAH 54956 ESTADOS UNIDOS DE AMERICA.

Inventor/es: Maliner,Bruce J.

Fecha de Publicación: .

Fecha Solicitud PCT: 8 de Julio de 1996.

Clasificación Internacional de Patentes:

- B31D1/02H

- B65C9/44 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65C MAQUINAS, APARATOS O PROCEDIMIENTOS DE ETIQUETADO (clavado o grapado en general B25C, B27F; procedimientos para aplicar calcomanías B44C 1/16; aplicación de etiquetas para embalaje B65B; etiquetas, placas de identificación G09F). › B65C 9/00 Partes constitutivas o detalles de las máquinas o aparatos de etiquetar. › por medios especiales sensibles a marcas sobre las etiquetas o los objetos (control de alimentación en el curso del embalaje B65B).

Clasificación PCT:

- G09F3/00 FISICA. › G09 ENSEÑANZA; CRIPTOGRAFIA; PRESENTACION; PUBLICIDAD; PRECINTOS. › G09F PRESENTACION; PUBLICIDAD; CARTELES; ETIQUETAS O PLACAS DE IDENTIFICACION; PRECINTOS. › Etiquetas, fichas o medios análogos de identificación o de indicación; Precintos; Sellos de franqueo o sellos análogos.

Clasificación antigua:

- B32B31/00

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Italia, Liechtensein, Suecia, Portugal, Irlanda.

Fragmento de la descripción:

CAMPO DE LA INVENCIÓN

La presente invención se refiere a un método de etiquetado y en particular a un método de etiquetado alimentado por rollo en el que las etiquetas son escaneadas y cortadas en alineamiento antes de su aplicación en 5 una botella u otro recipiente.

En métodos convencionales de etiquetado alimentados por rollos, las etiquetas son escaneadas con un escáner electrónico diseñado para detectar un cambio de coloración entre una marca activadora y los gráficos de la etiqueta adyacentes. Para que el método trabaje adecuadamente, tiene que haber suficiente opacidad del color de la marca activadora; suficiente contraste entre el color de la marca activadora y los gráficos adyacentes y suficiente 10 espacio entre la marca activadora y los gráficos adyacentes de modo que el equipo de escaneado no confunda unos con otros.

Es posible mejorar la precisión de detección al interponer un filtro coloreado entre la marca y el detector, el color particular se selecciona para mejorar el contraste. Esto no es conveniente ya que implica el cambio de filtros y el ajuste de los niveles de sensibilidad cada vez que hay un cambio en el material que se escanea. Esto es 15 especialmente así para embotelladores quienes deben cambiar las etiquetas de forma periódica.

Los embotelladores experimentan paros considerables que dan lugar a problemas asociados con el sistema de escaneado convencional. Esto se debe parcialmente al uso incrementado de gráficos más complejos y cambios de embalaje más frecuentes, que requieren el re-alineamiento y el ajuste del equipo de escaneado. Además, el uso de botellas con diseños distintivos y estilizadas requiere con frecuencia etiquetas pequeñas debido al contorno de la 20 botella, reduciendo así el espacio disponible entre una marca activadora y los gráficos adyacentes. Finalmente, el uso incrementado de letreros promocionales que atraviesan la etiqueta para publicitar ofertas especiales y promociones requieren contrastes definitivos con el resto de la etiqueta interfiriendo así potencialmente con la capacidad del equipo de escaneado convencional para distinguir la marca activadora de los gráficos o confundiendo el letrero o un tramo de éste para la marca activadora. 25

Es conocido, por ejemplo, en las patentes americanas 4.467.207 y 2.888.570 proporcionar el producto que se escanea con una marca que comprende un material fluorescente e irradiarla con luz ultravioleta con una longitud de onda de aproximadamente 365 nanómetros. La marca convierte la luz UV a una longitud de onda diferente que es luz predominantemente visible y es detectada por un detector adecuado.

La patente americana 3.536.550 publicada el 27 de octubre de 1970 a nombre de George W. Von Hofe 30 como inventor describe un sistema para escanear una banda continua de etiquetas impresas que tienen marcas de registro alineadas con etiquetas individuales. Un sistema de control detecta las marcas de registro y controla un cortador que sirve etiquetas individuales procedentes del rollo para su aplicación en botellas, latas, etc.

Como regla general, los sistemas de escaneado para etiquetas y similares funcionan con luz ambiental que puede provocar que algunos colores, tales como ciertos verdes y amarillos, emitan luz como mucho de la misma 35 longitud de onda que la emitida por la marca. Esto da lugar a altos niveles de interferencia o ruido que dificultan al detector la detección de la marca. Esta interferencia o ruido dependerá de los colores utilizados en la etiqueta, e incrementa el problema de ajustar los niveles de sensibilidad cada vez que se cambia un tipo de etiqueta.

Dificultades adicionales surgen de las altas velocidades de funcionamiento de las máquinas modernas de embotellado, que demandan velocidad y precisión en la detección de la marca activadora para asegurar que las 40 etiquetas se cortan en la posición correcta.

DESCRIPCIÓN DE LA INVENCIÓN

En vista de lo anterior, el objeto principal de la presente invención es proporcionar un método de escaneado de etiquetas mejorado que sea mucho menos sensible a los gráficos de la etiqueta para el registro y alineamiento.

Otro objeto es proporcionar dicho método de escaneado que requiera un cambio nominal para el equipo de 45 etiquetado existente y pueda fácilmente adaptarse a líneas de embotellado existentes.

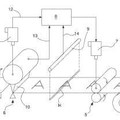

De acuerdo con la presente invención, se proporciona un método para producir rollos de etiquetas para utilizarse en un sistema de etiquetado alimentado de forma continua en el que son detectadas marcas activadoras sobre dichos rodillos registradas en respectivas entrecaras entre etiquetas adyacentes al irradiar las etiquetas sucesivamente con luz UV modulada y al detectar la correspondiente fluorescencia modulada emitida por las marcas 50 activadoras, comprendiendo cada una de las marcas activadoras un material luminóforo, cuando se expone a dicha luz UV, emite fluorescencia y cada etiqueta presenta tramos coloreados que también emiten fluorescencia cuando son irradiados con luz UV, el método caracterizado por las etapas de:

(i) proporcionar etiquetas de muestra que tienen marcas activadoras que comprenden una cantidad predeterminada de luminóforo registrado en respectivas entrecaras entre etiquetas adyacentes; 55

(ii) escanear las etiquetas de muestra utilizando luz UV modulada y medir la fluorescencia correspondientemente modulada emitida por dichas marcas activadoras en respuesta a la irradiación por la luz UV modulada;

(iii) comparar la fluorescencia modulada medida de las marcas activadoras con un nivel de referencia que representa un nivel máximo de la fluorescencia modulada detectada desde dichos tramos 5 coloreados cuando son irradiados por dicha luz UV modulada para determinar si la fluorescencia modulada medida de las marcas activadoras excede o no dicho nivel de referencia con un ratio mínimo predeterminado; y

(iv) Si la fluorescencia modulada medida de las marcas activadoras no excede dicho nivel de referencia máximo por dicho ratio, incrementar la cantidad de material luminóforo en las marcas 10 activadoras.

Preferentemente, la modulación está a una frecuencia de modulación que está fuera de la frecuencia de luz visible y puede estar en el rango de kilohercios, convenientemente alrededor de 33 kHz.

Incluso cuando se utiliza dicha fuente de luz UV modulada, puede haber interferencia de ciertos colores que sean ligeramente fluorescentes y así también convertirán la luz UV modulada en luz visible modulada, del mismo 15 modo que la marca activadora la convierte. Esto puede llevar a dificultades en el ajuste de la sensibilidad del detector de modo que detectará la marca activadora aunque no responderá a los colores de fondo. Evidentemente, la señal en ratio de ruido, es decir, la cantidad de luz reflejada desde la marca activadora en comparación con la luz reflejada desde las partes circundantes de la etiqueta, se incrementará al aumentar la cantidad de material luminóforo en la marca activadora. El material abrillantador óptico fluorescente es muy caro y por ello es deseable 20 minimizar la cantidad utilizada. Por otro lado, si un agente abrillantador es insuficiente en la marca activadora, el sensor puede que no sea capaz de detectarlo contra el “ruido” o interferencia del fondo. El problema empeora cuando, como es habitual, los rollos de las etiquetas son fabricados por un suministrador independiente y se deja que el embotellador ajuste los niveles de sensibilidad para adecuar las diferentes etiquetas y compensar los diferentes colores y combinaciones de colores. Los tramos coloreados seleccionados pueden ser aquellos que serán 25 posteriormente escaneados por el sensor.

Preferentemente, el nivel de referencia está derivado por un paso anterior de medir la fluorescencia emitida por dichos tramos coloreados de la etiqueta cuando se irradia con dicha luz UV.

La medición de la fluorescencia modulada de las marcas activadoras puede incluir luz filtrante recibida de dicho rollo de etiqueta, produciendo una señal en dependencia con dicha fluorescencia modulada emitida por las 30 marcas activadoras y filtrando dicha señal para detectar dicha frecuencia de modulación.

El ratio predeterminado preferentemente es al menos tres a uno.

Realizaciones preferidas de la invención incluyen las etapas posteriores, en un sistema de etiquetado con alimentación continua, de:

Alimentar rollos de las etiquetas en el sistema; 35

Dirigir la luz UV modulada en...

Reivindicaciones:

1. Un método para producir rollos de etiquetas para utilizarse en un sistema de etiquetado alimentado de forma continua en el que son detectadas marcas activadoras sobre dichos rodillos registradas en respectivas entrecaras entre etiquetas adyacentes al irradiar las etiquetas sucesivamente con luz UV modulada y al detectar la correspondiente fluorescencia modulada emitida por las marcas activadoras, comprendiendo cada una de las 5 marcas activadoras un material luminóforo, cuando se expone a dicha luz UV, emite fluorescencia y cada etiqueta presenta tramos coloreados que también emiten fluorescencia cuando son irradiados con luz UV, el método caracterizado por las etapas de:

(i) proporcionar etiquetas de muestra que tienen marcas activadoras que comprenden una cantidad predeterminada de luminóforo registrado en respectivas entrecaras entre etiquetas 10 adyacentes;

(ii) escanear las etiquetas de muestra utilizando luz UV modulada y medir la fluorescencia correspondientemente modulada emitida por dichas marcas activadoras en respuesta a la irradiación por la luz UV modulada;

(iii) comparar la fluorescencia modulada medida de las marcas activadoras con un nivel de 15 referencia que representa un nivel máximo de la fluorescencia modulada detectada desde dichos tramos coloreados cuando son irradiados por dicha luz UV modulada para determinar si la fluorescencia modulada medida de las marcas activadoras excede o no dicho nivel de referencia con un ratio mínimo predeterminado; y

(iv) Si la fluorescencia modulada medida de las marcas activadoras no excede dicho nivel de 20 referencia máximo por dicho ratio, incrementar la cantidad de material luminóforo en las marcas activadoras.

2. Un método de acuerdo con la reivindicación 1, caracterizado por el hecho de que el nivel de referencia está derivado por una etapa anterior de medir la fluorescencia modulada emitida por dichos tramos coloreados de la etiqueta cuando es irradiada por dicha luz UV. 25

3. Un método de acuerdo con la reivindicación 1 o 2, caracterizado por el hecho de que la luz UV está modulada a una frecuencia de aproximadamente 33 Kilohercios.

4. Un método de acuerdo con la reivindicación 1, 2 o 3, caracterizado por el hecho de que dicha medición de la fluorescencia modulada de las marcas activadoras incluye luz filtrante recibida desde dicho rollo de etiqueta, produciendo una señal dependiendo de dicha fluorescencia modulada emitida por las marcas activadoras y filtrando 30 dicha señal para detectar dicha frecuencia modulada.

5. Un método de acuerdo con la reivindicación 1, 2, 3 o 4, caracterizado por el hecho de que dicho ratio predeterminado es al menos tres a uno.

6. Un método de acuerdo con cualquiera de las reivindicaciones 1 a 5, caracterizado por las etapas posteriores, en un sistema de etiquetado de alimentación continua, de: 35

Alimentar rollos de las etiquetas en el sistema;

Dirigir la luz UV modulada en dichas etiquetas para provocar así que dichas marcas activadoras emitan fluorescencia correspondientemente modulada que supera con un ratio predeterminado un nivel de referencia de fluorescencia modulada detectada desde dichos tramos coloreados;

Recibir fluorescencia modulada de dicho rollo de etiqueta y detectar la fluorescencia modulada procedente 40 de dichas marcas activadoras;

Controlar un cortador para recortar una etiqueta de dicho rollo en dicha entrecara basado en dicha detección de dicha fluorescencia modulada de la marca activadora; y

Adherir la etiqueta a un artículo

Patentes similares o relacionadas:

Dispositivo y método para etiquetar artículos comerciales, del 15 de Junio de 2016, de ORS Group GmbH: Dispositivo de procesamiento de artículos destinados a la distribución comercial y no comercial, comprendiendo dicho dispositivo una […]

Sistema de etiquetas, método para la alineación correcta de una etiqueta en un recipiente, y método de posicionamiento de un recipiente, del 9 de Julio de 2014, de BECTON, DICKINSON AND COMPANY: Un método para la alineación correcta de una etiqueta en un recipiente que comprende:

proporcionar un recipiente que tiene una primera etiqueta […]

Sistema de etiquetas, método para la alineación correcta de una etiqueta en un recipiente, y método de posicionamiento de un recipiente, del 9 de Julio de 2014, de BECTON, DICKINSON AND COMPANY: Un método para la alineación correcta de una etiqueta en un recipiente que comprende:

proporcionar un recipiente que tiene una primera etiqueta […]

Aparato y método de suministro, del 4 de Diciembre de 2013, de SACMI VERONA S.P.A: Aparato que comprende:

- un dispositivo de suministro configurado para suministrar una cinta continua a lo largo de una trayectoriaen una dirección […]

Aparato y método de suministro, del 4 de Diciembre de 2013, de SACMI VERONA S.P.A: Aparato que comprende:

- un dispositivo de suministro configurado para suministrar una cinta continua a lo largo de una trayectoriaen una dirección […]

Fabricación de un material en forma de banda, con medios de diagnóstico, del 11 de Julio de 2012, de F. HOFFMANN-LA ROCHE AG: Procedimiento para la fabricación de una banda de análisis para muestras de líquidos, especialmente delíquidos corporales, en el que la banda de análisis […]

Fabricación de un material en forma de banda, con medios de diagnóstico, del 11 de Julio de 2012, de F. HOFFMANN-LA ROCHE AG: Procedimiento para la fabricación de una banda de análisis para muestras de líquidos, especialmente delíquidos corporales, en el que la banda de análisis […]

ETIQUETA QUE TIENE INFORMACION DE ALINEACION, del 1 de Marzo de 2010, de BECTON, DICKINSON AND COMPANY: Un método para la alineación adecuada de una etiqueta en un recipiente que comprende: proporcionar un recipiente que tiene una primera etiqueta situada en […]

ETIQUETA QUE TIENE INFORMACION DE ALINEACION, del 1 de Marzo de 2010, de BECTON, DICKINSON AND COMPANY: Un método para la alineación adecuada de una etiqueta en un recipiente que comprende: proporcionar un recipiente que tiene una primera etiqueta situada en […]

PROCEDIMIENTO PARA POSICIONAR Y TRANSFERIR AL MENOS DOS MOTIVOS DIFERENTES A PARTIR DE UNA CINTA DE ALIMENTACION., del 16 de Marzo de 2007, de BOBST S.A.: Procedimiento para posicionar y transferir al menos dos series de motivos (Hi, Fi, Gi) diferentes troquelados a partir de una cinta de alimentación (bm) sobre […]

APARATO Y METODO PARA ETIQUETAR., del 1 de Marzo de 2006, de GERRO PLAST GMBH: Un método de preparar etiquetas con adhesivo sensible a la presión en un aparato para la aplicación de tales etiquetas a recipientes, que comprende las operaciones […]

MÁQUINA DE ETIQUETAR, del 20 de Enero de 2012, de IRPLAST S.P.A.: Una máquina para la aplicación de etiquetas con adhesivo, impresas previamente y no impresas, en recipientes de diversas formas que se mueven a lo largo […]