Método de calibración para un rotor conmutador de un motor eléctrico.

Método para la calibración de un rotor conmutador (10) de un motor eléctrico,

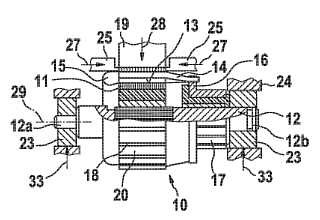

sobre cuyo eje de rotor (12) seencuentra fijado un cuerpo base compuesto de material magnético ligero, un núcleo laminado (11), en cuya periferiaque delimita un entrehierro del motor, se encuentran dispuestas ranuras (13) y dientes (20) que se extiendenaxialmente de manera alternada, en donde las ranuras presentan respectivamente una hendidura (18) hacia elentrehierro, para el alojamiento de conductores eléctricos (14), que se encuentran limitadas a ambos lados medianteel material del cuerpo base, preferentemente de una cabeza de diente (21) de los dientes adyacentes, el cualsobresale radialmente hacia el exterior a lo largo de la periferia del cuerpo base, y que después de la introduccióndel conductor en las ranuras, se deforma mediante un punzón (19) a lo largo de la longitud completa de la ranuradesde el exterior en el sentido radial, al menos, hasta que el conductor se fije en las ranuras y las hendiduras secierren, al menos, parcialmente, en donde el rotor conmutador (10) se fija en las secciones finales libres (12a, 12b)del eje del rotor (12), de manera que después el material que sobresale en la periferia y que delimita las hendiduras(18) a ambos lados, se deforme respectivamente mediante la superficie frontal del punzón utilizado como un punzónde calibración (19; 34), desde el exterior en el sentido radial, hasta que la superficie frontal del punzón (19a; 36)haya alcanzado una distancia predeterminada (X) en relación con el eje medio (29) del eje del rotor (12),caracterizado porque antes de la deformación del material que delimita las hendiduras (18) a ambos lados, elcuerpo base compuesto de un núcleo laminado (11) se sujeta desde sus dos lados frontales mediante unaherramienta de sujeción (25).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/053012.

Solicitante: ROBERT BOSCH GMBH.

Nacionalidad solicitante: Alemania.

Dirección: POSTFACH 30 02 20 70442 STUTTGART ALEMANIA.

Inventor/es: KRETER, BERND, BUNZEL,MIRKO, BUESSE,WOLFGANG.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- H02K15/00 ELECTRICIDAD. › H02 PRODUCCION, CONVERSION O DISTRIBUCION DE LA ENERGIA ELECTRICA. › H02K MAQUINAS DINAMOELECTRICAS (relés dinamoeléctricos H01H 53/00; transformación de una potencia de entrada en DC o AC en una potencia de salida de choque H02M 9/00). › Métodos o aparatos especialmente adaptados para la fabricación, montaje, mantenimiento o reparación de máquinas dinamoeléctricas.

- H02K15/06 H02K […] › H02K 15/00 Métodos o aparatos especialmente adaptados para la fabricación, montaje, mantenimiento o reparación de máquinas dinamoeléctricas. › Montaje en las máquinas de arrollamientos prefabricados.

PDF original: ES-2389081_T3.pdf

Fragmento de la descripción:

Método de calibración para un rotor conmutador de un motor eléctrico

La presente invención hace referencia a un método de calibración para el rotor conmutador de un motor eléctrico, de acuerdo con el concepto general de la reivindicación 1.

Estado del arte

Los motores eléctricos presentan generalmente, al menos, un cuerpo base compuesto de un núcleo laminado magnético ligero laminado, que porta una bobina. Además, el cuerpo base forma parte de un estator o bien, de un inductor y/o forma parte de un rotor o bien, un inducido, en donde los conductores de la bobina se encuentran introducidos de manera aislada en ranuras del núcleo laminado, y se encuentran conectados entre sí. El estator y el rotor actúan conjuntamente de manera electromagnética a través de un espacio denominado entrehierro. Para evitar ruidos por vibraciones de la bobina, así como desplazamientos de los conductores mediante las fuerzas centrífugas en los rotores que se incrementan aceleradamente, se requiere de una fijación de los conductores en las ranuras, en lo posible fiable.

Para dicho fin, se conoce en general la fijación de los conductores en las ranuras mediante una resina impregnante. Sin embargo, dicho método no sólo representa un impacto ambiental, sino que también requiere de inversiones considerables en relación con la instalación, así como etapas de un proceso continuo para retirar la resina impregnante en las diferentes zonas del motor, como por ejemplo, en el conmutador, en los puntos de apoyo y en la periferia exterior del rotor.

Para evitar dicha desventaja, de la patente DE 100 49 699 A1 se conoce la fijación de los conductores en las ranuras de un núcleo laminado de un rotor de motores eléctricos, mediante la deformación del material que delimita las hendiduras a ambos lados, presionando de esta manera en el fondo de la ranura. Además, el material de las cabezas de dientes conformadas entre las hendiduras adyacentes, que delimita las hendiduras a ambos lados, se deforman considerablemente y de manera uniforme en todas las hendiduras, de manera tal que el rotor conmutador se calibre a continuación en otra etapa de trabajo mediante la rotación de la superficie exterior del núcleo laminado del rotor, de manera centrada en relación con el eje medio del eje del rotor, de manera tal que se logre una rotación óptima con un entrehierro que presente las mismas dimensiones a lo largo de la periferia completa del rotor.

Mediante la presente solución se pretende lograr la fijación de los conductores en las ranuras del rotor, de manera que se pueda suprimir una etapa de trabajo adicional para la calibración del rotor, que generalmente consiste en una rotación del núcleo laminado.

Las ventajas de la invención y del método de acuerdo con el preámbulo de la reivindicación 1, se conocen de las patentes US5778512 y EP1047177.

Una aplicación preferida de la presente invención, se logra en los motores eléctricos cuyo cuerpo base es un núcleo laminado del rotor con forma de tambor, dispuesto sobre el eje del motor. Para evitar una apertura en forma de abanico de las chapas en ambas superficies frontales del núcleo laminado, durante la deformación de las cabezas de dientes, de manera ventajosa el núcleo laminado se sujeta axialmente desde sus dos lados frontales mediante una herramienta de sujeción, antes de la deformación del material de las cabezas de dientes del núcleo laminado, que delimita las hendiduras a ambos lados. Mediante las medidas mencionadas en las reivindicaciones relacionadas, se logran acondicionamientos y perfeccionamientos ventajosos de las características indicadas en las reivindicaciones principales.

Dado que el material del cuerpo base conformado como un núcleo laminado, presenta una elasticidad de deformación determinada, se recomienda de manera conveniente el desplazamiento de la superficie frontal del punzón de calibración desde el exterior en el sentido radial, hasta alcanzar la periferia de un diámetro nominal del cuerpo base, más un recorrido de recuperación elástica condicionado por el material. De esta manera, se garantiza que todas las superficies dispuestas radialmente en el exterior del material que delimita las hendiduras, de las cabezas de dientes, se centren en el eje del árbol del rotor conmutador, se garantiza que presenten la misma distancia en relación con dicho eje y que, de esta manera, después del retorno elástico durante el desplazamiento de retroceso del punzón de calibración, se deforme en la periferia del diámetro nominal del cuerpo base.

De la manera más simple, la calibración se realiza sólo con un punzón de calibración, en tanto que mediante una rotación gradual del rotor conmutador, las hendiduras se cierran, al menos parcialmente, de manera sucesiva mediante un punzón de calibración mediante el material de las cabezas de dientes adyacentes. Una ejecución mejorada se logra mediante el hecho de que mediante una rotación gradual del rotor conmutador, las hendiduras se

cierran, al menos parcialmente, mediante dos punzones de calibración enfrentados diametralmente entre sí, mediante el material de las cabezas de dientes adyacentes.

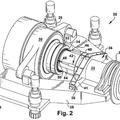

Sin embargo, los mejores resultados en relación con la calibración y la rotación se logran mediante el hecho de que todas las hendiduras se cierran simultáneamente, al menos, de manera parcial, mediante un número correspondiente de punzones de calibración dispuestos en forma de estrella, mediante la deformación del material adyacente de las cabezas de dientes. Además, una forma de ejecución preferida de la presente invención se ocupa de que todos los punzones de calibración aproximados simultáneamente desde el exterior en el sentido radial hacia el interior, en la fase final de la deformación del material de las cabezas de dientes en las hendiduras, entren en contacto unos contra otros exentos de juego.

De la manera más simple, durante la calibración del rotor, los conductores eléctricos se presionan en las ranuras mediante o bien, el punzón de calibración, sólo hasta el fondo de la ranura, y se fijan en las ranuras mediante la deformación del material de las cabezas de dientes a ambos lados de las hendiduras. Además, el material a deformar conforma en primer lugar solapas que sobresalen radialmente hacia el exterior en las cabezas de dientes, de manera que los conductores eléctricos se puedan introducir más fácilmente en las ranuras del núcleo laminado, con sus hendiduras ensanchadas de esta manera. Durante la calibración, dichas solapas son presionadas radialmente hacia el interior por el punzón de calibración, con mayor o menor intensidad. De esta manera, en la periferia exterior del rotor se logran marcas de deformación en las cabezas de dientes con un ancho mayor o menor, visto a lo largo de la periferia.

En un perfeccionamiento de la presente invención, también se pueden cerrar parcialmente las hendiduras con un punzón de calibración de múltiples etapas, en donde en una primera etapa se introduce en la hendidura abierta un punzón de acuñado, y se deforma, al menos, un conductor a lo largo de su longitud completa, en correspondencia con la forma de la ranura, y después, en una segunda etapa, con un punzón de retacado se deforma el material de las cabezas de dientes, adyacente a las hendiduras. De la manera más simple, el punzón de acuñado se conforma como una protuberancia en la superficie frontal del punzón de calibración. Sin embargo, de manera alternativa, el punzón de acuñado se puede conformar también en el interior del punzón de calibración, de manera que se pueda desplazar axialmente y de manera independiente, de manera tal que durante el retacado de la ranura el punzón de acuñado retorne primero de la hendidura.

Dibujos

A continuación, la presente invención se explica en detalle a modo de ejemplo mediante los dibujos. Muestran:

Figura 1 un rotor conmutador de un motor eléctrico con un núcleo laminado ranurado, durante la calibración, parcialmente en un corte longitudinal,

Figura 2 una vista de una sección parcial del núcleo laminado en una sección transversal con ranuras, conductores eléctricos y cabezas de dientes, antes del proceso de calibración,

Figura 3 muestra la misma sección parcial del núcleo laminado durante la calibración con un punzón de calibración, como primer ejemplo de ejecución,

Figura 4 muestra el núcleo laminado en la sección transversal... [Seguir leyendo]

Reivindicaciones:

1. Método para la calibración de un rotor conmutador (10) de un motor eléctrico, sobre cuyo eje de rotor (12) se encuentra fijado un cuerpo base compuesto de material magnético ligero, un núcleo laminado (11) , en cuya periferia que delimita un entrehierro del motor, se encuentran dispuestas ranuras (13) y dientes (20) que se extienden axialmente de manera alternada, en donde las ranuras presentan respectivamente una hendidura (18) hacia el entrehierro, para el alojamiento de conductores eléctricos (14) , que se encuentran limitadas a ambos lados mediante el material del cuerpo base, preferentemente de una cabeza de diente (21) de los dientes adyacentes, el cual sobresale radialmente hacia el exterior a lo largo de la periferia del cuerpo base, y que después de la introducción del conductor en las ranuras, se deforma mediante un punzón (19) a lo largo de la longitud completa de la ranura desde el exterior en el sentido radial, al menos, hasta que el conductor se fije en las ranuras y las hendiduras se cierren, al menos, parcialmente, en donde el rotor conmutador (10) se fija en las secciones finales libres (12a, 12b) del eje del rotor (12) , de manera que después el material que sobresale en la periferia y que delimita las hendiduras

(18) a ambos lados, se deforme respectivamente mediante la superficie frontal del punzón utilizado como un punzón de calibración (19; 34) , desde el exterior en el sentido radial, hasta que la superficie frontal del punzón (19a; 36) haya alcanzado una distancia predeterminada (X) en relación con el eje medio (29) del eje del rotor (12) , caracterizado porque antes de la deformación del material que delimita las hendiduras (18) a ambos lados, el cuerpo base compuesto de un núcleo laminado (11) se sujeta desde sus dos lados frontales mediante una herramienta de sujeción (25) .

2. Método de acuerdo con la reivindicación 1, caracterizado porque la superficie frontal (19a; 36) del punzón de calibración (19; 34) se desplaza desde el exterior en el sentido radial, hasta la periferia de un diámetro nominal del cuerpo base, más un recorrido de recuperación elástica condicionado por el material.

3. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque mediante una rotación gradual del rotor conmutador (10) , las hendiduras (18) se cierran, al menos parcialmente, de manera sucesiva mediante un punzón de calibración (19) mediante el material de las cabezas de dientes (21) adyacentes.

4. Método de acuerdo con una de las reivindicaciones 1 a 2, caracterizado porque mediante una rotación gradual del rotor conmutador (10) , las hendiduras (18) se cierran, al menos parcialmente, mediante dos punzones de calibración (19) enfrentados diametralmente entre sí, mediante el material de las cabezas de dientes (21) adyacentes.

5. Método de acuerdo con una de las reivindicaciones 1 a 2, caracterizado porque todas las hendiduras (18) se cierran simultáneamente, al menos, de manera parcial, mediante un número correspondiente de punzones de calibración (19) dispuestos en forma de estrella, mediante la deformación de las cabezas de dientes adyacentes (21) .

6. Método de acuerdo con la reivindicación 5, caracterizado porque todos los punzones de calibración (19) aproximados simultáneamente desde el exterior en el sentido radial hacia el interior, en la fase final de la deformación del material de las cabezas de dientes (21) en las hendiduras (18) , entran en contacto unos contra otros exentos de juego.

7. Método de acuerdo con una de las reivindicaciones 1 a 6, caracterizado porque las hendiduras (18) se cierran parcialmente con un punzón de calibración (34) que opera con una pluralidad de etapas, en donde en una primera etapa, un punzón de acuñado (35) se introduce en la hendidura (18a) ensanchada y el, al menos un, conductor (14) se deforma a lo largo de la longitud completa de la ranura, en correspondencia con la forma de la sección transversal de la ranura, y porque después, en una segunda etapa, el material de las cabezas de dientes (21) adyacentes a la hendidura (18) se deforma con un punzón de retacado (36) .

Patentes similares o relacionadas:

Aparato y procedimiento para retirar anillos deslizantes de maquinaria eléctrica rotativa, del 27 de Mayo de 2020, de GENERAL ELECTRIC COMPANY: Elemento de fijación adaptado para retirar un conjunto de anillos deslizantes para una máquina eléctrica rotativa de corriente alterna […]

Módulo de interfaz y método de comunicación con una máquina eléctrica, del 27 de Mayo de 2020, de Regal Beloit America, Inc: Un módulo de interfaz configurado para acoplarse de forma extraíble a una máquina eléctrica , comprendiendo dicho módulo de interfaz : un dispositivo de […]

Generador síncrono de una turbina eólica sin engranajes, del 4 de Diciembre de 2019, de Wobben Properties GmbH: Generador síncrono para una turbina eólica sin engranajes , que comprende - un estator , - un eje de rotación y […]

Devanados conductores múltiples moleteados, del 4 de Diciembre de 2019, de HAMILTON SUNDSTRAND CORPORATION: Un estator que comprende: un conjunto de devanados, comprendiendo dicho conjunto de devanados: una pluralidad de devanados , incluyendo […]

Aparato para el enrollado y terminación de partes centrales de maquinas dinamo-electricas, del 20 de Noviembre de 2019, de ATOP S.P.A.: Aparatos para el devanado y la terminación de bobinas devanadas con al menos un cable eléctrico (W) en un núcleo de una máquina eléctrica de […]

Procedimiento y sistema para desacoplar un acoplamiento retráctil en un aerogenerador, del 30 de Octubre de 2019, de GENERAL ELECTRIC COMPANY: Procedimiento para desacoplar un acoplamiento retráctil que sujeta un eje a un componente de un tren de transmisión en un aerogenerador […]

Procedimiento y sistema para desacoplar un acoplamiento retráctil en un aerogenerador, del 30 de Octubre de 2019, de GENERAL ELECTRIC COMPANY: Procedimiento para desacoplar un acoplamiento retráctil que sujeta un eje a un componente de un tren de transmisión en un aerogenerador […]

Dispositivo de bobinado ondulado y procedimiento para fabricar un bobinado ondulado, del 17 de Julio de 2019, de Aumann Espelkamp GmbH: Dispositivo de bobinado ondulado que comprende: un dispositivo de alimentación que proporciona al menos un alambre de bobinado a través de […]

Rotor de una máquina de reluctancia sincrónica, del 9 de Mayo de 2019, de SIEMENS AKTIENGESELLSCHAFT: Rotor , en particular de una máquina de reluctancia sincrónica que puede funcionar directamente en una red de abastecimiento eléctrica, presentando el rotor […]