MÉTODO Y APARATO PARA PRODUCIR MATERIAL PREPREG COMPUESTO DESCENTRADO.

Un aparato (10) para producir un material prepreg compuesto descentrado de dos capas en forma de cinta incluyendo;

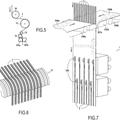

un rollo de papel de refuerzo (12) montado en un primer soporte de rollo (14); al menos una guía de papel (16) adaptada para desenrollar el papel de refuerzo (12) y enrollar el papel de refuerzo alrededor de un mandril cilíndrico (18) soportado en al menos dos soportes de mandril (20), enrollándose el papel de refuerzo (12) alrededor del mandril de manera longitudinal; al menos dos ruedas de aplicación (22) soportadas independientemente del mandril y diseñadas para girar coaxialmente alrededor del mandril en direcciones opuestas una a otra, donde dentro de cada rueda (22) está montado un rollo de descarga de papel (26) y al menos un rollo de suministro de prepreg compuesto (28) que tiene material prepreg, donde el rollo de descarga de papel y el rollo de suministro de prepreg están en ejes respectivos (30, 32) que están descentrados con relación a un vector normal de una línea central del mandril, y además donde cada rueda (22) está diseñada para poner sincrónicamente a partir del rollo de suministro de prepreg una capa de cinta sobre el papel de refuerzo en una orientación en hélice alrededor del mandril; un componente de compactación (34) configurado para compactar y prensar el material prepreg sobre el papel de refuerzo para formar un tubo prepreg (36) enrollado alrededor del mandril (18); un componente de corte (38) configurado para cortar el tubo prepreg (36); y, un componente de apertura configurado para abrir y poner plano el tubo prepreg cortado para formar un material de salida prepreg compuesto descentrado de dos capas sustancialmente plano en forma de cinta, formándose la cinta a partir del papel de refuerzo y el prepreg compuesto, donde la cinta se enrolla alrededor para formar un rollo de salida (40) montado en un segundo soporte de rollo (42)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/013340.

Solicitante: THE BOEING COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 100 NORTH RIVERSIDE PLAZA CHICAGO, ILLINOIS 60606-2016 ESTADOS UNIDOS DE AMERICA.

Inventor/es: NELSON,Paul E.

Fecha de Publicación: .

Fecha Solicitud PCT: 5 de Junio de 2007.

Clasificación Internacional de Patentes:

- B29C53/68 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 53/00 Conformación por curvado, doblado, torcido alargado o aplanado; Aparatos a este efecto (B29C 61/10 tiene prioridad). › con un elemento de alimentación de enrollamiento rotativo.

- B29C70/20A

- B29C70/50 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › para producir objetos de longitud indefinida, p. ej. [prepegs], compuestos de moldeo en láminas [SMC] o capas multiaxiales [XMC].

- B29C70/54D

Clasificación PCT:

- B29C70/20 B29C 70/00 […] › orientadas en una sola dirección, p. ej. mechas u otras fibras paralelas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2361636_T3.pdf

Fragmento de la descripción:

1) Campo de la invención

La invención se refiere a material compuesto, y más específicamente a un método y aparato para producir material prepreg compuesto descentrado para fabricar piezas compuestas para avión.

2) Descripción de la técnica relacionada

Existen métodos y aparatos conocidos para producir cinta multicapa y fabricar material estructural de capas cruzadas. Tales métodos conocidos incluyen usar muchas capas de cinta de carbono con orientaciones de fibra en ángulos de capa estándar, tal como 0 grados, 45 grados positivos y negativos y 90 grados. Investigaciones más recientes indican que puede haber ahorros de peso muy significativos usando orientación de fibra en ángulo no estándar, tal como orientaciones angulares de capa de 5 grados positivos y negativos, y 65 grados positivos y negativos para piezas compuestas de avión. Las orientaciones angulares de capa de 65 grados se pueden poner fácilmente con el equipo existente. Sin embargo, la orientación angular de capa de 5 grados positivos y negativos crea dificultades con procesos de colocación corrientes, especialmente para piezas compuestas de avión estrechas, tal como los trancaniles. Hacer cortes en ángulo muy poco profundos en cinta prepreg es inviable o imposible con todas las máquinas de laminar prepreg corrientes. Es posible evitar cortes angulares poco profundos sacando las capas del borde de la pieza, pero esto hace que se desperdicien grandes cantidades de material. Actualmente, para lograr la ventaja del peso de estas disposiciones angulares poco profundas, se requiere corte y colocación manuales. Incluso con el corte manual, esto puede ser difícil a causa de la longitud de los cortes (es decir, aproximadamente 175 cm (69 pulgadas) de largo para una cinta de 15 cm (6 pulgada) de ancho) y las largas colas en penacho resultantes que son difíciles de manejar. El acercamiento preferido es obtener un rollo de material prepreg que ya está dispuesto en una capa de cinta de 5 grados positivos y una segunda capa de cinta de 5 grados negativos. Sin embargo, tal configuración del producto no es conocida o está disponible.

US 2.723.705 describe un método y aparato para hacer laminados de plástico reforzados. El aparato incluye un mandril incluyendo un tubo alargado con una cubierta protectora para evitar que se adhiera resina al mandril. Las fibras individuales de material de refuerzo se agrupan alrededor del mandril, extendiéndose las fibras longitudinalmente mientras que simultáneamente una serie de fibras se enrolla en espiral alrededor del material de refuerzo, fijándose conjuntamente todas las fibras con un agente de unión resinoso para producir un tubo o hoja de plástico reforzado. Dado que el mandril se puede formar de un material deformable, y está protegido de la resina por la envoltura de celofán, es posible quitar el laminado del mandril.

WO 99/55519 describe un método y aparato para hacer un tejido a partir una o más fibras de refuerzo. El aparato incluye una forma no plana aproximadamente de la que se enrolla la única o varias fibras de refuerzo. El aparato también incluye un aparato de transporte, un aparato dispensador de fibra, un aparato de accionamiento, y un aparato de separación. El aparato de transporte incluye al menos un elemento transportador que avanza a lo largo de la forma y también alrededor del que se enrollan las fibras con el fin de mover las fibras enrolladas a lo largo de la forma. El aparato de accionamiento está acoplado al aparato de transporte para efectuar el movimiento del al menos único elemento transportador. El aparato dispensador de fibra soporta uno o más fuentes de fibras de tal manera que la única o más fuentes de fibras sean móviles con el aparato dispensador alrededor de la forma, permitiendo por ello enrollar las fibras de la única o más fuentes de fibras alrededor de la forma y el al menos único elemento transportador como el aparato dispensador se mueve alrededor de la forma. El aparato de separación se coloca en una estación de separación para separar el tejido del único o más elementos transportadores.

JP 57169319 describe una correa formada a una longitud preestablecida de forma cilíndrica proporcionando una guía circular, la forma cilíndrica es soportada por un mandril cilíndrico. Se ha dispuesto una pluralidad de pequeños agujeros alrededor de la circunferencia de la guía circular y se introduce una pluralidad de urdimbres a través de estos agujeros y disponen a lo largo de la cara exterior de la correa cilíndrica.

Hay investigaciones que indican que el uso de orientaciones angulares de capa no estándar pueden dar lugar a significativos ahorros de peso. Pero los métodos de implementación son limitados. La colocación manual es cara, y la colocación con las máquinas existentes produce un desperdicio de material significativo, especialmente para partes estrechas. Si se produce eficientemente el material de 5 grados positivos y negativos, se puede colocar con máquinas de colocación de cinta convencionales. De hecho, puede aumentar la productividad porque se pueden colocar dos capas a la vez.

Consiguientemente, se necesita un método y aparato mejorados para producir material prepreg compuesto descentrado que no tenga los problemas asociados con los métodos y dispositivos conocidos,

Resumen de la invención

Según la presente invención se facilita un aparato y método para producir un material prepreg compuesto descentrado de dos capas en forma de cinta como los reivindicados en las reivindicaciones anexas.

La invención satisface esta necesidad de un método y aparato mejorados para producir material prepreg compuesto descentrado, además de proporcionar un método y aparato únicos, no obvios, y ventajosos para producir material prepreg compuesto descentrado. Ninguno de los métodos y dispositivos conocidos proporciona las numerosas ventajas de la invención. A diferencia de los métodos y dispositivos conocidos, el método y aparato para producir material prepreg compuesto descentrado proporciona las ventajas siguientes: proporciona un método y aparato para producir un material prepreg compuesto descentrado unidireccional de dos capas en forma de cinta estrecha que tiene la dirección de fibra a ángulos bajos, es decir, aproximadamente 5 grados positivos o negativos a la dirección longitudinal del papel de refuerzo; proporciona un método y aparato que producen rollos de material prepreg compuesto que tienen varias capas de varias orientaciones de fibra; proporciona un método y aparato que pueden mejorar la productividad de colocar las partes porque se pueden colocar varias capas a la vez más bien que individualmente; proporciona un método y aparato que simplifica la maquinaria de colocación requerida porque pueden no requerirse laminados de capas transversales, dado que las capas transversales se incorporan al material colocado; y proporciona un método y aparato que producen eficientemente y de forma menos cara cinta descentrada primariamente para fabricar partes de alta relación de longitud a anchura, tal como trancaniles de ala compuestos o largueros para aviones. Dado que la cinta descentrada puede ser aplicada a lo largo de la longitud de la parte, evita que se produzcan grandes cantidades de residuos prepreg triangulares saliendo cinta prepreg unidireccional fuera de los límites de la parte. Además del desperdicio de material, la salida del borde de la parte aumenta el tiempo de funcionamiento de la máquina.

En una primera versión de la invención, se facilita un aparato para producir un material prepreg compuesto descentrado de dos capas en forma de cinta incluyendo: un rollo de papel de refuerzo montado en un primer soporte de rollo; al menos una guía de papel adaptada para desenrollar el papel de refuerzo y enrollar el papel de refuerzo alrededor de un mandril cilíndrico soportado en al menos dos soportes de mandril; al menos dos ruedas de aplicación soportadas independientemente del mandril y diseñadas para girar coaxialmente alrededor del mandril en direcciones opuestas una a otra, donde dentro de cada rueda está montado un rollo de descarga de papel y al menos un rollo de suministro de prepreg compuesto que tiene material prepreg, donde el rollo de descarga de papel y el rollo de suministro de prepreg están en ejes respectivos que están descentrados con relación a un vector normal de una línea central del mandril, y además donde cada rueda está diseñada para colocar sincrónicamente a partir del rollo de suministro de prepreg una capa de cinta sobre el papel de refuerzo en una orientación en hélice alrededor del mandril; un componente de compactación para compactar y prensar el material... [Seguir leyendo]

Reivindicaciones:

1. Un aparato (10) para producir un material prepreg compuesto descentrado de dos capas en forma de cinta incluyendo;

un rollo de papel de refuerzo (12) montado en un primer soporte de rollo (14);

al menos una guía de papel (16) adaptada para desenrollar el papel de refuerzo (12) y enrollar el papel de refuerzo alrededor de un mandril cilíndrico (18) soportado en al menos dos soportes de mandril (20), enrollándose el papel de refuerzo (12) alrededor del mandril de manera longitudinal;

al menos dos ruedas de aplicación (22) soportadas independientemente del mandril y diseñadas para girar coaxialmente alrededor del mandril en direcciones opuestas una a otra, donde dentro de cada rueda (22) está montado un rollo de descarga de papel (26) y al menos un rollo de suministro de prepreg compuesto (28) que tiene material prepreg, donde el rollo de descarga de papel y el rollo de suministro de prepreg están en ejes respectivos (30, 32) que están descentrados con relación a un vector normal de una línea central del mandril, y además donde cada rueda (22) está diseñada para poner sincrónicamente a partir del rollo de suministro de prepreg una capa de cinta sobre el papel de refuerzo en una orientación en hélice alrededor del mandril;

un componente de compactación (34) configurado para compactar y prensar el material prepreg sobre el papel de refuerzo para formar un tubo prepreg (36) enrollado alrededor del mandril (18);

un componente de corte (38) configurado para cortar el tubo prepreg (36); y,

un componente de apertura configurado para abrir y poner plano el tubo prepreg cortado para formar un material de salida prepreg compuesto descentrado de dos capas sustancialmente plano en forma de cinta, formándose la cinta a partir del papel de refuerzo y el prepreg compuesto, donde la cinta se enrolla alrededor para formar un rollo de salida

(40) montado en un segundo soporte de rollo (42).

2. El aparato de la reivindicación 1 incluyendo además un componente de calentamiento adyacente al rollo de suministro de prepreg para calentar el rollo de suministro de prepreg (28) con el fin de ablandarlo.

3. El aparato de la reivindicación 1, donde el material prepreg compuesto descentrado en dos capas incluye fibras de carbono unidireccionales en una matriz de resina no curada, donde las fibras de carbono están orientadas en un ángulo de aproximadamente cinco grados positivos para una primera capa prepreg y cinco grados negativos para una segunda capa prepreg de un eje central del papel de refuerzo.

4. El aparato de la reivindicación 1, donde el material prepreg compuesto descentrado en dos capas incluye fibras de carbono unidireccionales en una matriz de resina no curada, donde las fibras de carbono están orientadas en un ángulo de aproximadamente menos de treinta grados positivos para una primera capa prepreg y menos de treinta grados negativos para una segunda capa prepreg de un eje central del papel de refuerzo.

5. El aparato de la reivindicación 1, donde el material prepreg compuesto descentrado en dos capas incluye fibras de carbono unidireccionales en una matriz de resina no curada, donde las fibras de carbono están orientadas en un ángulo de aproximadamente menos de ochenta y cinco grados positivos para una primera capa prepreg y menos de ochenta y cinco grados negativos para una segunda capa prepreg de un eje central del papel de refuerzo.

6. El aparato de la reivindicación 1, donde solamente se usa un rollo de suministro de prepreg dentro de una rueda de aplicación en el aparato.

7. El aparato de la reivindicación 1, donde cada rueda de aplicación incluye cuatro rollos de suministro prepreg (28).

8. El aparato de la reivindicación 1 donde el número de ruedas de aplicación es tres o más.

9. El aparato de la reivindicación 1, incluyendo además un segundo componente de compactación (44) configurado para compactar y prensar la cinta prepreg compuesta antes de que sea enrollada alrededor del rollo de salida (40).

10. Un método para producir un material prepreg compuesto descentrado de dos capas en forma de cinta incluyendo los pasos de:

desenrollar un rollo de papel de refuerzo (12) montado en un primer soporte de rollo (41) y enrollar el papel de refuerzo alrededor de un mandril cilíndrico (18) en forma longitudinal, el mandril soportado en al menos dos soportes de mandril (20);

girar al menos dos ruedas de aplicación (22) coaxialmente alrededor del mandril en direcciones opuestas una a otra, donde dentro de cada rueda está montado un rollo de descarga de papel (26) y al menos un rollo de suministro de prepreg compuesto (28) que tiene material prepreg, donde el rollo de descarga de papel y el rollo de suministro están en ejes respectivos que están descentrados con relación a un vector normal de una línea central del mandril, y además donde cada rueda (22) pone sincrónicamente a partir del rollo de suministro de prepreg una capa de cinta sobre el papel de refuerzo en una orientación en hélice alrededor del mandril;

compactar y prensar con un componente de compactación el material prepreg sobre el papel de refuerzo (12) para formar un tubo prepreg (36) enrollado alrededor del mandril (18);

cortar con un componente de corte (38) el tubo prepreg;

abrir y colocar plano con un componente de apertura el tubo prepreg cortado para formar un material prepreg compuesto descentrado de dos capas en forma de cinta sustancialmente plano, formándose la cinta del papel de refuerzo y el prepreg compuesto; y

enrollar la cinta prepreg compuesta alrededor para formar un rollo de salida (40) montado en un segundo soporte de rollo (42).

11. El método de la reivindicación 10 incluyendo además el paso, anterior al paso de compactación, de calentar con un primer componente de calentamiento el rollo de suministro de prepreg con el fin de ablandarlo.

12. El método de la reivindicación 10 incluyendo además el paso, antes del paso de corte, de calentar con un segundo componente de calentamiento el rollo de suministro de prepreg con el fin de ablandarlo.

13. El método de la reivindicación 10 incluyendo además el paso, anterior al enrollamiento de la cinta prepreg compuesta, el paso de compactar y prensar el prepreg compuesto.

14. El método de la reivindicación 10, donde el material prepreg compuesto descentrado en dos capas incluye fibras de carbono unidireccionales en una matriz de resina no curada, donde las fibras de carbono están orientadas en un ángulo de aproximadamente cinco grados positivos para una primera capa prepreg y cinco grados negativos para una segunda capa prepreg de un eje central del papel de refuerzo.

15. El método de la reivindicación 10, donde el material prepreg compuesto descentrado en dos capas incluye fibras de carbono unidireccionales en una matriz de resina no curada, donde las fibras de carbono están orientadas en un ángulo de aproximadamente menos de treinta grados positivos para una primera capa prepreg y menos de treinta grados negativos para una segunda capa prepreg de un eje central del papel de refuerzo.

Patentes similares o relacionadas:

Aparato y métodos para formar rigidizadores y estructuras de refuerzo de material compuesto, del 24 de Junio de 2020, de Northrop Grumman Innovation Systems, Inc: Un aparato para formar miembros estructurales compuestos alargados que comprende: una base ; al menos un mandril (106, 206, […]

Procedimiento para la fabricación de un producto semiacabado de matriz-fibras, del 25 de Marzo de 2020, de LANXESS DEUTSCHLAND GMBH: Procedimiento para la fabricación de un producto semiacabado de matriz-fibras que comprende a) facilitar al menos un material de fibra […]

Procedimiento de fabricación de un material fibroso preimpregnado con polímero termoplástico utilizando una dispersión acuosa de polímero, del 25 de Marzo de 2020, de ARKEMA FRANCE: Un procedimiento de fabricación de un material fibroso preimpregnado que comprende un material fibroso de fibras continuas y una matriz de polímero […]

Procedimiento de fabricación de una cinta de filamentos de anchura constante para la realización de piezas compuestas por procedimiento directo y cinta correspondiente, del 25 de Diciembre de 2019, de HEXCEL REINFORCEMENTS: Procedimiento de preparación de una cinta de hilos o filamentos de refuerzo asociada sobre cada una de sus caras a un aglutinante polimérico que es un no tejido o […]

Procedimiento de fabricación de una cinta de filamentos de anchura constante para la realización de piezas compuestas por procedimiento directo y cinta correspondiente, del 25 de Diciembre de 2019, de HEXCEL REINFORCEMENTS: Procedimiento de preparación de una cinta de hilos o filamentos de refuerzo asociada sobre cada una de sus caras a un aglutinante polimérico que es un no tejido o […]

Método y aparato para formar estructuras compuestas termoplásticas, del 6 de Noviembre de 2019, de THE BOEING COMPANY: Método para hacer una pieza compuesta termoplástica, que comprende: ensamblar una pila de pliegos almacenando una pluralidad de […]

Preimpregnado, preforma, producto moldeado y procedimiento de fabricación de un preimpregnado, del 18 de Septiembre de 2019, de TORAY INDUSTRIES, INC.: Un procedimiento de fabricación de un preimpregnado, comprendiendo el procedimiento la etapa (I) de dispersión de un haz de fibras de refuerzo para obtener una lámina, material […]

Procedimiento de fabricación de un material fibroso preimpregnado con polímero termoplástico en lecho fluidizado, del 7 de Agosto de 2019, de ARKEMA FRANCE: Procedimiento de fabricación de un material fibroso preimpregnado que comprende un material fibroso en fibras continuas y una matriz de polímero termoplástico, caracterizado […]

Procedimiento y dispositivo para fabricar preformas a base de plástico reforzado con fibras, del 3 de Julio de 2019, de Broetje-Automation GmbH: Procedimiento para fabricar preformas a base de plástico reforzado con fibras, en el que, en un primer paso, unas capas fibrosas alimentadas continuamente se transforman […]