Método y aparato para controlar el abocardado en procesos de conformación por rodillos.

Método para controlar el abocardado en componentes conformados,

que comprende:

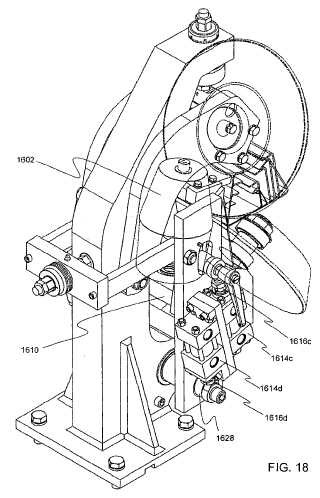

predefinir una pluralidad de valores de posición para ajustar un ángulo de inclinación de un rodillo de ala (1602); y

ajustar el ángulo de inclinación del rodillo de ala (1602) basándose en uno de los valores de posición predefinidos para cambiar una cantidad de abocardado en una zona de un componente, estando dicho valor de posición predefinido asociado con la zona del componente,

caracterizado porque

predefinir la pluralidad de valores de posición comprende ajustar un ajustador manual (1632) para establecer previamente el ángulo de inclinación de un rodillo de ala (1602), y

ajustar el ángulo de inclinación del rodillo de ala (1602) basándose en uno de los valores de posición predefinidos comprende ajustar el ángulo de inclinación del rodillo de ala (1602) usando actuadores primero y segundo (1614a, 1614b) acoplados de manera fija entre sí.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10009001.

Solicitante: THE BRADBURY COMPANY, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1200 EAST COLE MOUNDRIDGE, KANSAS 67107 ESTADOS UNIDOS DE AMERICA.

Inventor/es: GREEN,JASON E, SMITH,GREGORY S.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D5/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 5/00 Curvado de chapas a lo largo de líneas rectas, p. ej. para formar un pliegue simple (B21D 11/06 - B21D 11/18 tiene prioridad). › utilizando rodillos de conformación (B21D 5/12 tiene prioridad).

PDF original: ES-2426469_T3.pdf

Fragmento de la descripción:

Método y aparato para controlar el abocardado en procesos de conformación por rodillos CAMPO DE LA DESCRIPCIÓN

La presente descripción se refiere, en general, a procesos de conformación por rodillos y, más particularmente, a métodos y a aparatos para controlar el abocardado en procesos de conformación por rodillos.

ANTECEDENTES

Los procesos de conformación por rodillos se usan normalmente para fabricar componentes conformados tales como vigas estructurales, revestimientos exteriores, estructuras dúctiles y/o cualquier otro componente que tenga un perfil conformado. Un proceso de conformación por rodillos puede implementarse usando una máquina o sistema de conformación por rodillos con una pluralidad de pasadas de conformación sucesivas. Cada una de las pasadas de conformación incluye normalmente un conjunto de rodillo configurado para moldear, dar forma, curvar, y/o plegar un material en movimiento. El número de pasadas de conformación requeridas para conformar un componente puede estar dictado por las características de material del material (por ejemplo, la resistencia del material) y la complejidad del perfil del componente conformado (por ejemplo, el número de curvados, pliegues, etc. necesarios para producir un componente acabado) . El material en movimiento puede ser, por ejemplo, un material de tira metálica que se desenrolla de una reserva de tira enrollada y se mueve a través del sistema de conformación por rodillos. A medida que el material se mueve a través del sistema de conformación por rodillos, cada una de las pasadas de conformación realiza una operación de curvado y/o plegado sobre el material para dar forma progresivamente al material para lograr un perfil deseado. Por ejemplo, el perfil de un componente con forma de C (bien conocido en la técnica como CEE) tiene el aspecto de la letra C cuando se mira un extremo del componente con forma de C.

Un proceso de conformación por rodillos puede estar basado en un proceso de corte posterior o en un proceso de corte previo. Un proceso de corte posterior implica desenrollar un material de tira de un rollo y alimentar el material de tira a través de un sistema de conformación por rodillos. En algunos casos, el material de tira en primer lugar se nivela, se aplana o se trata de otro modo antes de entrar en el sistema de conformación por rodillos. Se realiza una pluralidad de operaciones de curvado y/o plegado sobre el material de tira a medida que se mueve a través de las pasadas de conformación para producir un material conformado con un perfil deseado. El material conformado se retira entonces de la última pasada de conformación y se mueve a través de una prensa de corte o cizallamiento que corta el material conformado en secciones de una longitud predeterminada. En un proceso de corte previo, se pasa el material de tira a través de una prensa de corte o cizallamiento antes de entrar en el sistema de conformación por rodillos. De esta manera, se procesan individualmente piezas de material conformado que tienen una longitud predeterminada mediante el sistema de conformación por rodillos.

Normalmente se fabrican materiales conformados o componentes conformados de modo que cumplan con valores de tolerancia asociados con ángulos de curvado, longitudes de material, distancias de un curvado a otro, etc. En particular, los ángulos de curvado que se desvían de un ángulo deseado están asociados a menudo con una cantidad de abocardado. En general, el abocardado puede manifestarse en componentes conformados como una estructura que está curvada hacia dentro o hacia fuera con respecto a una posición nominal deseada. Por ejemplo, un sistema de conformación por rodillos o parte del mismo puede estar configurado para realizar un curvado de 90 grados en un material para producir un perfil con forma de L. El sistema de conformación por rodillos puede estar configurado para conformar el perfil con forma de L de modo que las paredes del componente conformado con un perfil con forma de L formen un ángulo de 90 grados dentro de, por ejemplo, un valor de tolerancia de abocardado de +/- 5 grados. Si la primera estructura y la segunda estructura no forman un ángulo de 90 grados, se dice que el componente conformado está abocardado. Un componente conformado puede abocardarse hacia dentro, abocardarse hacia fuera, o ambas cosas, tal como, por ejemplo, abocardarse hacia dentro en un extremo de entrada y abocardarse hacia fuera en un extremo de salida. El abocardado hacia dentro normalmente es el resultado de una conformación excesiva y el abocardado hacia fuera normalmente es el resultado de una conformación insuficiente. Adicional o alternativamente, el abocardado puede ser el resultado de características de material tales como, por ejemplo, una característica de resistencia elástica o límite de elasticidad de un material. Por ejemplo, un material puede saltar (es decir, tiende a volver a su forma anterior a una operación de conformación) tras salir de una pasada de conformación por rodillos y/o de un sistema de conformación por rodillos.

El abocardado es a menudo una característica de componente no deseada y puede ser problemático en muchas aplicaciones. Por ejemplo, los materiales conformados se usan a menudo en aplicaciones estructurales tales como la construcción de edificios. En algunos casos, se realizan cálculos de resistencia y soporte estructural basados en la resistencia esperada de un material conformado. En estos casos, valores de tolerancia tales como los valores de tolerancia de abocardado son muy importantes porque están asociados con una resistencia esperada de los materiales conformados. En otros casos, es importante controlar los valores de tolerancia de abocardado cuando se interconecta (por ejemplo, se suelda) un componente conformado a otro componente conformado. Interconectar componentes conformados requiere normalmente que los extremos de los componentes conformados sean sustancialmente similares o idénticos.

Métodos tradicionales para controlar el abocardado requieren normalmente una cantidad significativa de tiempo de preparación para controlar el abocardado uniformemente a lo largo de un componente conformado. Algunos sistemas de conformación por rodillos no pueden controlar el abocardado uniformemente a lo largo de un componente conformado. En general, un método conocido para controlar el abocardado implica cambiar las posiciones de conjuntos de rodillo de pasadas de conformación, mover un material a través de las pasadas de conformación, medir el abocardado de los componentes conformados, y volver a ajustar las posiciones de los conjuntos de rodillo basándose en el abocardado medido. Este proceso se repite hasta que los conjuntos de rodillo se establecen en una posición que reduce el abocardado para que esté dentro de una tolerancia de abocardado especificada. Los conjuntos de rodillo permanecen entonces en una posición fija (es decir, configuración estática) a lo largo del funcionamiento del sistema de conformación por rodillos. Otro método conocido para controlar el abocardado implica añadir un accesorio enderezador o accesorio de abocardado en línea con las pasadas de conformación de un sistema de conformación por rodillos. El accesorio enderezador o accesorio de abocardado incluye uno o más rodillos inactivos que se establecen en un posición fija y aplican presión a las superficies abocardadas de un componente conformado para reducir el abocardado. Desafortunadamente, los métodos de control de abocardado estáticos o fijos, tales como los descritos anteriormente, permiten que el abocardado varíe a lo largo de la longitud de los componentes conformados.

El documento EP 1 563 922 A1 da a conocer un método para controlar el abocardado en componentes conformados, que comprende predefinir una pluralidad de valores de posición para ajustar un ángulo de inclinación de un rodillo de ala; y ajustar el ángulo de inclinación del rodillo de ala basándose en uno de los valores de posición predefinidos para cambiar una cantidad de abocardado en una zona de un componente, estando dicho valor de posición predefinido asociado con la zona del componente. Según el documento EP 1 563 922 A1, la posición del rodillo de ala se ajusta por medio de un sistema de ajuste de posición. El sistema de ajuste de posición incluye un dispositivo de actuación que actúa sobre un elemento de extensión. El elemento de extensión actúa sobre un bastidor de soporte de rodillo al que está acoplado el rodillo de ala. La puesta en acción del elemento de extensión mueve el bastidor de soporte de rodillo que, a su vez, posiciona el rodillo de ala. El dispositivo de actuación del sistema de ajuste de posición puede incluir, por ejemplo, un pistón neumático.

El objeto de la presente invención es proporcionar soluciones... [Seguir leyendo]

Reivindicaciones:

1. Método para controlar el abocardado en componentes conformados, que comprende:

predefinir una pluralidad de valores de posición para ajustar un ángulo de inclinación de un rodillo de ala (1602) ; y

ajustar el ángulo de inclinación del rodillo de ala (1602) basándose en uno de los valores de posición predefinidos para cambiar una cantidad de abocardado en una zona de un componente, estando dicho valor de posición predefinido asociado con la zona del componente,

caracterizado porque predefinir la pluralidad de valores de posición comprende ajustar un ajustador manual (1632) para establecer previamente el ángulo de inclinación de un rodillo de ala (1602) , y

ajustar el ángulo de inclinación del rodillo de ala (1602) basándose en uno de los valores de posición predefinidos comprende ajustar el ángulo de inclinación del rodillo de ala (1602) usando actuadores primero y segundo (1614a, 1614b) acoplados de manera fija entre sí.

2. Método según la reivindicación 1, en el que predefinir la pluralidad de valores de posición comprende almacenar los valores de posición en una base de datos.

3. Método según la reivindicación 1, en el que el ajustador manual es un ajustador de accionamiento por tornillo sin fin que comprende un elemento de tornillo sin fin engranado con un engranaje de tornillo sin fin.

4. Método según la reivindicación 1, en el que el ajuste del ángulo de inclinación del rodillo de ala (1602) se realiza extendiendo un pistón (1616a o 1616b) acoplado a un árbol (1618) de uno del primer actuador (1614a) o el segundo actuador (1614b) , pasando el árbol (1618) a través de una ranura en forma de arco (1622) se extiende desde un armazón (1610) en una dirección sustancialmente perpendicular al centro axial del rodillo de ala (1602) , para empujar el árbol (1618) a lo largo de una trayectoria en forma de arco de la ranura en forma de arco (1622) para efectuar el ajuste del ángulo de inclinación del rodillo de ala (1602) .

5. Método según la reivindicación 1, en el que el primer actuador es un primer cilindro neumático que extiende un primer pistón en un primer sentido y el segundo actuador es un segundo cilindro neumático que extiende un segundo pistón en un segundo sentido opuesto al primer sentido.

6. Aparato, que comprende:

un rodillo de ala;

un ajustador para definir posiciones angulares establecidas previamente del rodillo de ala;

un actuador que se extiende entre el ajustador y el rodillo de ala; y

un pistón del actuador que, cuando se extiende desde el actuador, empuja el rodillo de ala (1602) a una de las posiciones angulares establecidas previamente para tratar el abocardado en una zona de un componente conformado por rodillos.

7. Aparato según la reivindicación 6, en el que el ajustador comprende un elemento de tornillo sin fin engranado con un engranaje de tornillo sin fin, estando el elemento de tornillo sin fin acoplado operativamente a un elemento de ajuste manual, estando el engranaje de tornillo sin fin acoplado de manera fija a una superficie arqueada de un árbol acoplado operativamente al actuador.

8. Aparato según la reivindicación 7, en el que el funcionamiento del elemento de ajuste manual provoca que el engranaje de tornillo sin fin cambie la posición del actuador en relación con el árbol para predefinir de manera simultánea todas las posiciones angulares establecidas previamente.

9. Aparato según la reivindicación 8, que comprende además:

un segundo actuador acoplado de manera fija al actuador y que se extiende entre el rodillo de ala y el actuador; y

un segundo pistón del segundo actuador que, cuando se extiende desde el segundo actuador, empuja el rodillo de ala a otra de las posiciones angulares establecidas previamente.

10. Aparato según la reivindicación 9, que comprende además un controlador acoplado operativamente al actuador y al segundo actuador, pudiendo hacerse funcionar el controlador para extender el pistón del actuador sin extender el segundo pistón del segundo actuador para tratar el abocardado en la zona del

componente conformado por rodillos, pudiendo hacerse funcionar además el controlador para extender el segundo pistón del segundo actuador mientras se extiende el primer pistón de manera simultánea para tratar el abocardado en una segunda zona del componente conformado por rodillos.

11. Aparato según la reivindicación 6, que comprende además:

una ranura en forma de arco (1622) ; y

un árbol (1618) acoplado al pistón (1616a) , extendiéndose el árbol (1618) desde un armazón (1610) en una dirección sustancialmente perpendicular al centro axial del rodillo de ala (1602) y

extendiéndose a través de la ranura en forma de arco (1622) para guiar el árbol (1618) a lo largo de una trayectoria en forma de arco (1620) para empujar el rodillo de ala (1602) a una de las posiciones angulares establecidas previamente.

Patentes similares o relacionadas:

Máquina de perfilado variable, del 1 de Abril de 2020, de CQLT SaarGummi Technologies S.à.r.l: Máquina para fabricación de perfiles metálicos mediante rodillos, que comprende: i) una estación de entrada , configurada para recibir y […]

Métodos y sistemas de accionamiento de prensas rotativas, del 26 de Febrero de 2020, de THE BRADBURY COMPANY, INC.: Un sistema de prensa rotativa, que comprende: una primera prensa rotativa (105a; 802a); una segunda prensa rotativa (105b; 802b) adyacente a […]

Métodos y sistemas de accionamiento de prensas rotativas, del 18 de Septiembre de 2019, de THE BRADBURY COMPANY, INC.: Un método de procesamiento de un material en movimiento, comprendiendo el método: mover un material a través de una primera prensa rotativa (105a) y […]

Una jaula de rodillos para una línea de perfilado, del 7 de Agosto de 2019, de FIVES OTO S.P.A: Una jaula de rodillos para una línea de perfilado que comprende un bastidor de soporte (F1) que tiene un hombro (S1), un primer motor asociado con un primer […]

MÁQUINA PARA EL PERFILADO DE LÁMINA, del 27 de Junio de 2019, de GRUPO DE SERVICIO INDUSTRIAL Y MAQUINARIA S.A. DE C.V: La presente invención describe una máquina para el perfilado de lámina, la cual tiene la característica de agregar un doblez adicional por medio de los rodillos de […]

Viga perfilada con una resistencia a la flexión elevada a partir de banda fría así como procedimiento para su fabricación, del 12 de Junio de 2019, de BILSTEIN GMBH & CO. KG: Procedimiento para la fabricación de una viga perfilada de chapa de acero con una resistencia a la flexión elevada, que presenta al menos una […]

Procedimiento para producir perfiles conformados por laminado parcialmente templados, del 23 de Abril de 2019, de VOESTALPINE KREMS GMBH: Procedimiento para la conformación continua por laminado y el temple de chapa de acero, en donde una cinta de chapa de acero se conforma por laminado […]

Traviesa de parachoques formada mediante laminado y método para fabricar una traviesa de parachoques, del 16 de Abril de 2019, de GESTAMP HARDTECH AB: Una traviesa de parachoques formada mediante laminación con una anchura constante a lo largo de la longitud de la banda a partir de la cual se forma, […]