Matriz de microagujas integrada y su método de fabricación.

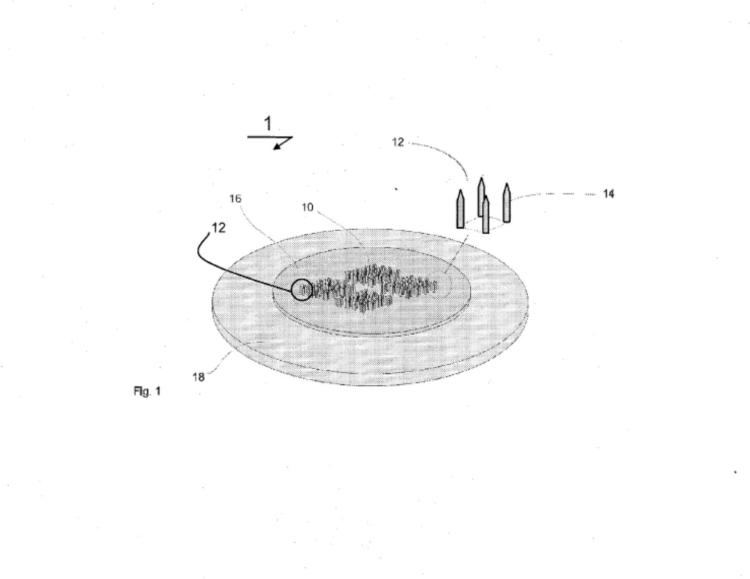

Método de fabricación de una matriz de microagujas que comprende las etapas de:

- seleccionar un molde de producción blando que comprende una serie de incisiones microscópicas que definen la geometría de las microagujas, pudiendo dicho molde de producción blando proporcionar la matriz de microagujas integrada en una placa de base; y

- usar un material de relleno para llenar de manera abundante las incisiones microscópicas del molde de producción blando produciendo de este modo la matriz de microagujas con la geometría predefinida perfectamente integrada en la placa de base;

en el que

- como material de relleno, se selecciona una suspensión de cerámica o de polímero - cerámica a base de agua o alcohol.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/NL2009/050118.

Solicitante: STICHTING VOOR DE TECHNISCHE WETENSCHAPPEN.

Nacionalidad solicitante: Países Bajos.

Dirección: Van Vollenhovenlaan 661 3527 JP Utrecht PAISES BAJOS.

Inventor/es: LÜTTGE,REGINA, BYSTROVA,SVETLANA NIKOLAJEVNA, VAN BENNEKOM,JOOST GERARDUS, DOMANSKI,MACIEJ, LOETERS,PATRICK WILHELMUS HENDRIKUS, LAMMERTINK,ROB GERHARDUS HENDRIKUS, WINNUBST,ALOYSIUS JOHANNES ANTONIUS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A61M37/00 NECESIDADES CORRIENTES DE LA VIDA. › A61 CIENCIAS MEDICAS O VETERINARIAS; HIGIENE. › A61M DISPOSITIVOS PARA INTRODUCIR AGENTES EN EL CUERPO O PARA DEPOSITARLOS SOBRE EL MISMO (introducción de remedios en o sobre el cuerpo de animales A61D 7/00; medios para la inserción de tampones A61F 13/26; dispositivos para la administración vía oral de alimentos o medicinas A61J; recipientes para la recogida, almacenamiento o administración de sangre o de fluidos médicos A61J 1/05 ); DISPOSITIVOS PARA HACER CIRCULAR LOS AGENTES POR EL CUERPO O PARA SU EXTRACCION (cirugía A61B; aspectos químicos de los artículos quirúrgicos A61L; magnetoterapia utilizando elementos magnéticos colocados dentro del cuerpo A61N 2/10 ); DISPOSITIVOS PARA INDUCIR UN ESTADO DE SUEÑO O LETARGIA O PARA PONERLE FIN. › Otros aparatos para introducir agentes en el cuerpo (para la reproducción o la fertilización A61B 17/425; aparatos para iontoforesis o cataforesis A61N 1/30 ); Percutanización, es decir, introducción de medicamentos en el cuerpo por difusión a través de la piel (baños de sales A61H 33/04).

- B81C99/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B81 TECNOLOGIA DE LAS MICROESTRUCTURAS. › B81C PROCEDIMIENTOS O APARATOS ESPECIALMENTE ADAPTADOS PARA LA FABRICACION O EL TRATAMIENTO DE DISPOSITIVOS O SISTEMAS DE MICROESTRUCTURA (fabricación de microcápsulas o de microbolas B01J 13/02; procedimientos o aparatos especialmente adaptados para la fabricación o el tratamiento de elementos piezoeléctricos o electroestrictivos o magnetoestrictivos en sí H01L 41/22). › Materia no prevista en otros grupos de esta subclase.

PDF original: ES-2552722_T3.pdf

Patentes similares o relacionadas:

Matrices de microagujas obtenidas mediante disolución y colada que contienen un principio activo, del 29 de Julio de 2020, de Corium, Inc: Un método para formar una matriz de microprotusiones, que comprende: (a) dispensar en un molde que tiene una matriz de cavidades correspondientes al negativo […]

Métodos para el tratamiento de la enfermedad ocular en sujetos humanos, del 10 de Junio de 2020, de Clearside Biomedical, Inc: Una formulación farmacéutica que comprende un fármaco para su uso en un método de tratamiento de un trastorno ocular posterior en un sujeto humano que […]

Microagujas solubles para el tratamiento de la piel, del 27 de Mayo de 2020, de ALLERGAN, INC.: Método no terapéutico de tratamiento de la piel que comprende las siguientes etapas: (I) aplicar un dispositivo a una zona de la piel que […]

Máquina para tatuar autónoma, del 19 de Mayo de 2020, de ALKIMIA TECHNOLOGY AND STETIC, S.A: 1. Máquina para tatuar autónoma, que comprende un cuerpo alargado hueco con un primer y segundo extremos opuestos, que […]

Dispositivo y sistema de infusión que puede llevarse puesto, del 13 de Mayo de 2020, de Calibra Medical LLC: Un dispositivo de infusión de fármacos que comprende: una superficie adherible a la piel ; un depósito para contener un medicamento […]

Dispositivos para controlar la temperatura del paciente, del 6 de Mayo de 2020, de Advanced Cooling Therapy, Inc: Un dispositivo de transferencia de calor esofágico que comprende: una pluralidad de lúmenes , un lumen del tubo de suministro […]

Sistemas y métodos para infusión de fluidos utilizando energía potencial almacenada y una resistencia de flujo variable, del 6 de Mayo de 2020, de PAVmed, Inc: Un dispositivo de infusión que comprende: un émbolo situado dentro de un recipiente para definir una cámara dentro de […]

Dispositivo para lesión cardíaca, del 29 de Abril de 2020, de Unity Health Toronto: Un dispositivo para el tratamiento temporal de una herida que comprende a) un tubo que tiene una primera porción de extremo y una segunda porción de […]