MATRIZ CON PEQUEÑAS DEPRESIONES DE TIPO COPITA.

Matriz para la producción de un recubrimiento que puede unirse a un soporte plano,

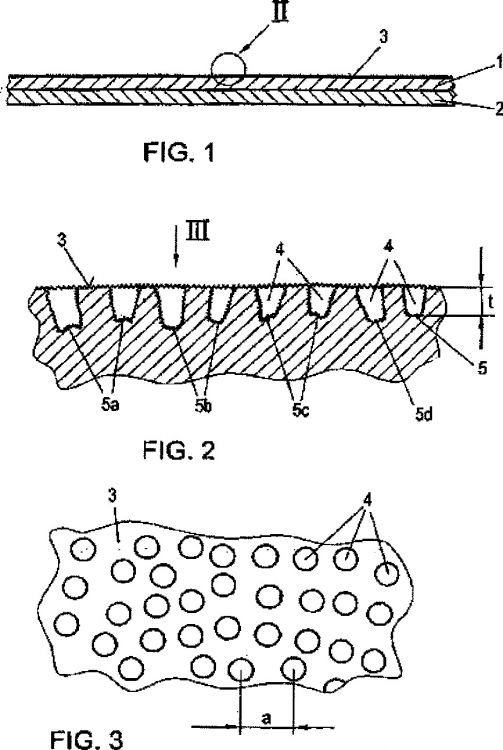

el cual se forma mediante la aplicación de una dispersión líquida de material sintético sobre la superficie de la matriz, compuesta por un material sintético flexible hidrófobo, y solidificación a continuación de la dispersión líquida de material sintético, caracterizada porque la superficie (3) presenta un grado de brillo según la DIN 67530, en el caso de un ángulo de incidencia de 60º, inferior a 2,2 y está dotada de depresiones (4) de tipo copita microscópicas, que están formadas mediante un tratamiento por láser de la superficie (3), y porque la separación media (a) entre depresiones (4) de tipo copita adyacentes es de entre 50 µm y 150 µm, y la profundidad (t) de las depresiones (4) de tipo copita entre 50 µm y 150 µm

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/060441.

Solicitante: BASF SE.

Nacionalidad solicitante: Alemania.

Dirección: BASF SE101005518PF0000057374,67056 LUDWIGSHAFEN.

Inventor/es: SCHAFER,PHILIPP.

Fecha de Publicación: .

Fecha Concesión Europea: 10 de Febrero de 2010.

Clasificación Internacional de Patentes:

- B29C33/42 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › caracterizados por la forma de la superficie del moldeo, p. ej. de nervios o de ranuras.

- C14C11/00B

- C14C13/00 QUIMICA; METALURGIA. › C14 PIELES; PIELES SIN CURTIR; CUEROS. › C14C TRATAMIENTO DE LAS PIELES O LOS CUEROS CON PRODUCTOS QUÍMICOS, ENCIMAS O MICROORGANISMOS, p. ej. CURTIDO, IMPREGNACION O TERMINACION; SUS APARATOS; COMPUESTOS PARA EL CURTIDO (blanqueo del cuero o de las pieles D06L; teñido de cuero o de las pieles D06P). › Fabricación de pieles o cueros especiales, p. ej. vitela.

- D06N3/00F10

- D06N7/00 TEXTILES; PAPEL. › D06 TRATAMIENTO DE TEXTILES O SIMILARES; LAVANDERIA; MATERIALES FLEXIBLES NO PREVISTOS EN OTRO LUGAR. › D06N MATERIALES DE REVESTIMIENTO PARA MUROS, SUELOS O SIMILARES, p. ej. LINOLEUM, TELA ENCERADA, CUERO ARTIFICIAL, CARTON ALQUITRANADO, QUE CONSISTEN EN UN TEJIDO DE FIBRAS RECUBIERTO DE UNA CAPA DE SUSTANCIA MACROMOLECULAR; MATERIALES EN FORMA DE HOJAS FLEXIBLES, NO PREVISTOS EN OTRO LUGAR. › Materiales en forma de hojas flexibles, no previstos en otro lugar, p. ej. hilos, filamentos, hilados o tramas textiles, pegados sobre materiales macromoleculares (superficies con estructuras de base papel o cartón quedan cubiertas en D21H 27/20).

Clasificación PCT:

- C14C11/00 C14C […] › Terminado de la superficie del cuero.

- C14C13/00 C14C […] › Fabricación de pieles o cueros especiales, p. ej. vitela.

- D06N3/00 D06N […] › Cuero artificial, tela encerada o material similar obtenido por bañado de napas fibrosas con una sustancia macromolecular, p. ej. con resinas, caucho o sus derivados.

Fragmento de la descripción:

Matriz con pequeñas depresiones de tipo copita.

La presente invención se refiere a una matriz para la producción de un recubrimiento que puede unirse a un soporte plano, en especial un cuero o un material textil, como un género no tejido, género tejido o género de punto, el cual se forma mediante la aplicación de una dispersión de material sintético sobre la superficie de la matriz, compuesta por material sintético flexible hidrófobo, y solidificación a continuación de la dispersión líquida de material sintético.

Se conoce dotar la cara superior de un cuero, y precisamente en especial de un cuero graneado rectificado en su lado graneado, pero también de un cuero desdoblado, así como de un material textil, de un recubrimiento que presenta una estructura graneada, para que la cara visible del mismo presente las características necesarias y posea un aspecto similar al cuero. Para esto se produce un recubrimiento o acabado en primer lugar específicamente sobre una base, que presenta una superficie estructurada correspondiente a la estructura graneada del acabado a producir, ya continuación se une al soporte. Durante la producción de este acabado se aplica una dispersión de material sintético sobre la superficie de la matriz, compuesta por material hidrófobo, y a continuación se deja solidificar mediante alimentación de calor. Si se pretende que el acabado posea un aspecto de tipo terciopelo o aterciopelado, ya se ha propuesto utilizar para la producción de este acabado una matriz cuya superficie presente una estructura, que se corresponda con la estructura de tipo terciopelo o aterciopelada del acabado a producir. Esta superficie de la matriz puede estar formada con ello por ejemplo mediante moldeado de la cara visible de un cuero nubuk disponible. Los acabados producidos de este modo presentan el inconveniente de que las fibras que forman el efecto de terciopelo se doblan incluso con una presión muy pequeña y permanecen en esta posición, hasta que de nuevo se enderezan mecánicamente o se llevan a otra posición.

El documento DE 30 04 327 hace patente un procedimiento para producir una estructura plana de imitaciones de cuero aterciopelado con ayuda de matrices, en las que se han entremezclado copitas, pero no describe ni la separación media entre copitas adyacentes ni la producción de las matrices.

La presente invención se ha impuesto la tarea de crear una matriz para la producción de un acabado o recubrimiento, que posea un aspecto muy bonito de tipo terciopelo o aterciopelado, en donde la superficie aterciopelada sobre todo no modifique su aspecto ni siquiera tras sufrir una carga. Con ello se habla de recubrimiento con relación a material textil y de acabado con relación a cuero.

Para solucionar esta tarea, la invención propone que la superficie de la matriz presente un grado de brillo según la DIN 67530, en el caso de un ángulo de incidencia de 60º, inferior a 2,2 y esté dotada de depresiones de tipo copita microscópicas, es decir invisibles a simple vista. Después de la solidificación de la dispersión de material sintético líquido que ha penetrado en estas depresiones de tipo copita se forman en estas depresiones, que son irreconocibles a simple vista y que sólo se hacen visibles con un fuerte aumento, por ejemplo 1:25 ó 1:50, unos pelillos finos, que sobresalen individualmente y no se influyen mutuamente, entre los cuales se mantienen libres espacios libres, de tal modo que mediante la disposición de las depresiones de tipo copita en unión a la superficie mate de la matriz se crea una cara visible del recubrimiento aterciopelada, de fibras cortas, en la que incluso entre los pelillos no existe ningún punto brillante que perturbe, y se garantiza que después de aliviarse la presión los pelillos se enderecen de nuevo y con ello se mantenga un aspecto aterciopelado con una forma bonita del recubrimiento sin medidas adicionales. Otra ventaja de un recubrimiento formado con la matriz conforme a la invención consiste en que puede eliminarse de nuevo de forma sencilla una suciedad que penetre entre los pelillos, ya que no puede fijarse en un laberinto de fibras, como es el caso en las ejecuciones conocidas. En el caso de dispersiones de material sintético o dispersiones líquidas de material sintético se trata, en el marco de la presente invención, de forma preferida de dispersiones acuosas de material sintético.

El grado de brillo se determina mediante un reflectómetro comercial según la DIN 67530. Con ello se dirige un rayo luminoso emitido por una fuente luminosa, bajo un determinado ángulo de incidencia, sobre la superficie del objeto, cuyo grado de brillo se quiere determinar, y se mide la intensidad de la luz reflejada por esta superficie. Esta intensidad depende tanto del ángulo de incidencia elegido como del material del que se compone la superficie, en especial del tono de color de esta superficie. En el caso de una superficie oscura una parte del rayo luminoso que incide en la superficie penetra en el material y allí, en dependencia del tono de color, es absorbida en parte, mientras que en el caso de una superficie clara la reflexión se hace mayor. Aparte de esto se refleja más luz conforme aumenta el ángulo de incidencia.

En el caso de la determinación conforme a la invención del grado de brillo se ha elegido un ángulo de incidencia de 60º, para que el rayo luminoso penetre también en las depresiones de tipo copita y por ello también éstas se tengan en cuenta a la hora de determinar el grado de brillo.

Como se ha citado, diferentes tonos de color de la superficie de matriz conducen a diferentes valores del grado de brillo. Conforme a la invención se quiere que una matriz con superficie clara, por ejemplo con una superficie de caucho de silicona gris claro o de polipropileno claro, presente un grado de brillo inferior a 2,2, de forma preferida inferior a 1,8, y una matriz con superficie oscura, por ejemplo una superficie de caucho de silicona rojo oscuro o de polipropileno gris oscuro, un grado de brillo inferior a 1,2, de forma preferida inferior a 0,7.

La medición de color de la superficie de matriz se determina según la ISO 7724 en el sistema CIELAB con un fotómetro espectral, geometría de medición 45/0 bajo 10º de observador, con luz normal D 65. Las matrices con superficie clara presentan en el eje ?L un valor superior a 50, mientras que las matrices con superficie oscura presentan en el eje ?L un valor inferior a 50.

De forma conveniente la matriz se compone de al menos dos capas, en donde la superficie de la capa superior que presenta las depresiones de tipo copita está formada por un material sintético flexible hidrófobo. Los materiales sintéticos flexibles hidrófobos se eligen de tal modo que, por un lado, se utilizan en una dispersión acuosa y pueden formar películas. Por otro lado los materiales sintéticos tienen que elegirse de tal modo, que las películas formadas puedan desprenderse sin destruirse de la matriz conforme a la invención, y precisamente de forma preferida sin que se trabaje con medios separadores. Ejemplos preferidos de materiales sintéticos flexibles hidrófobos son por lo tanto, de forma preferida, los que se componen de polipropileno, resina de silicona, caucho de silicona o un polimerizado de flúor, dentro del cual hay que entender un polimerizado de monómeros con contenido de flúor, en especial politetrafluoretileno. Los materiales citados en último lugar son especialmente adecuados para la producción del recubrimiento con una dispersión de material sintético y presentan la ventaja de que el recubrimiento solidificado puede desprenderse fácilmente de la superficie de la matriz, dotada de las depresiones de tipo copita. Por debajo de esta capa superior está dispuesta de forma preferida una capa soporte, que se compone de un material soporte como un género tejido, género de punto o género no tejido, o de papel. Sin embargo, también puede estar dispuesta por debajo de la capa superior una capa compuesta de metal, la cual durante la producción del recubrimiento sirva adicionalmente de acumulador de calor y favorezca la solidificación de la dispersión líquida de material sintético para formar el recubrimiento o el acabado. Esta capa compuesta de metal puede estar prevista en lugar de la capa soporte compuesta de material textil o de papel o adicionalmente a esta capa soporte.

Sin embargo, también pueden estar dispuestas las depresiones de tipo copita en una capa soporte, que esté recubierta con una capa compuesta por material sintético hidrófobo, que forme la cara superior y revista las depresiones de tipo copita.

El grosor total de la matriz es de entre 0,6 mm y 4,8 mm,...

Reivindicaciones:

1. Matriz para la producción de un recubrimiento que puede unirse a un soporte plano, el cual se forma mediante la aplicación de una dispersión líquida de material sintético sobre la superficie de la matriz, compuesta por un material sintético flexible hidrófobo, y solidificación a continuación de la dispersión líquida de material sintético, caracterizada porque la superficie (3) presenta un grado de brillo según la DIN 67530, en el caso de un ángulo de incidencia de 60º, inferior a 2,2 y está dotada de depresiones (4) de tipo copita microscópicas, que están formadas mediante un tratamiento por láser de la superficie (3), y porque la separación media (a) entre depresiones (4) de tipo copita adyacentes es de entre 50 µm y 150 µm, y la profundidad (t) de las depresiones (4) de tipo copita entre 50 µm y 150 µm.

2. Matriz según la reivindicación 1, caracterizada porque el soporte líquido se elige a partir de cuero y material textil.

3. Matriz según la reivindicación 2, caracterizada porque el material textil se elige a partir de géneros no tejidos, géneros tejidos y géneros de punto.

4. Matriz según una de las reivindicaciones 1 a 3, caracterizada porque una superficie clara (3) presenta un grado de brillo inferior a 2,2, y una superficie oscura (3) un grado de brillo inferior a 1,2.

5. Matriz según una de las reivindicaciones 1 a 4, caracterizada porque se compone de al menos dos capas (1, 2), en donde la capa superior (1) que presenta las depresiones (4) de tipo copita está formada por el material sintético flexible.

6. Matriz según una de las reivindicaciones 1 a 3 y 5, caracterizada porque por debajo de la capa superior (1) está dispuesta una capa soporte (2), que se compone de un material textil o de papel.

7. Matriz según una de las reivindicaciones 1 a 6, caracterizada porque por debajo de la capa superior (1) está dispuesta una capa compuesta por metal.

8. Matriz según una de las reivindicaciones 1 a 7, caracterizada porque las depresiones (4) de tipo copita están dispuestas en una capa soporte, que esté recubierta con una capa compuesta por material sintético hidrófobo, que forma la superficie (3) y reviste las depresiones (4) de tipo copita.

9. Matriz según una de las reivindicaciones 1 a 8, caracterizada porque la superficie (3) se compone de polipropileno, resina de silicona, caucho de silicona o un polimerizado de flúor.

10. Matriz según una de las reivindicaciones 1 a 9, caracterizada porque el tratamiento por láser de la superficie (3) está controlado por ordenador.

11. Matriz según una de las reivindicaciones 1 a 10, caracterizada porque las depresiones (4) de tipo copita están formadas durante la producción mediante moldeado de un molde negativo.

12. Matriz según una de las reivindicaciones 1 a 10, caracterizada porque las depresiones (4) de tipo copita presentan una sección transversal redonda, por ejemplo circular u oval.

13. Matriz según una de las reivindicaciones 1 a 12, caracterizada porque las depresiones (4) de tipo copita presentan una sección transversal que se estrecha hacia la base (5) de las mismas.

14. Matriz según una de las reivindicaciones 1 a 13, caracterizada porque la separación media (a) entre depresiones (4) de tipo copita adyacentes es de entre 60 µm y 90 µm.

15. Matriz según una de las reivindicaciones 1 a 14, caracterizada porque la profundidad (t) de las depresiones (4) de tipo copita es de entre 60 µm y 90 µm.

16. Matriz según una de las reivindicaciones 1 a 15, caracterizada porque la base de la depresiones (4) de tipo copita está configurada de forma redondeada, de forma preferida moldeada cóncava- o convexamente.

17. Matriz según una de las reivindicaciones 1 a 16, caracterizada porque está configurada en forma de placa o pista.

18. Procedimiento para producir un recubrimiento de material textil, utilizando una matriz según una de las reivindicaciones 1 a 17.

19. Procedimiento para producir un acabado de tipo lámina de cuero, utilizando una matriz según una de las reivindicaciones 1 a 18.

Patentes similares o relacionadas:

Moldes de hueco de bajo CTE con superficie texturizada y método de fabricación y utilización de los mismos, del 29 de Julio de 2020, de Genius Solutions Engineering Company: Una herramienta de rotomoldeo que tiene una superficie texturizada, comprendiendo la herramienta: Una carcasa que tiene; una porción […]

Modelo de recubrimiento de cuero, del 4 de Marzo de 2020, de SMP Deutschland GmbH: Modelo de recubrimiento de cuero para la fabricación de un molde de silicona, que presenta - un modelo de fresado que presenta al menos una ranura con […]

Guante de trabajo ambidiestro con superficies con textura de escamas de pescado, del 30 de Octubre de 2019, de Covco (H.K.) Limited: Un guante de trabajo ambidiestro hecho de material polimérico, dicho guante tiene un patrón de textura de escamas de pescado moldeado externo que proporciona agarre […]

Perfilado de tubos, del 23 de Octubre de 2019, de Crawley, Alan Mark: Un producto perfilado tubular termoformado que comprende: - una primera sección (147a) de producto tubular; - una segunda sección […]

Molde y método para fabricación del mismo, del 25 de Septiembre de 2019, de Proprietect L.P: Un molde que comprende:

una primera parte de molde que comprende una primera superficie de línea de partición , y

[…]

Molde y método para fabricación del mismo, del 25 de Septiembre de 2019, de Proprietect L.P: Un molde que comprende:

una primera parte de molde que comprende una primera superficie de línea de partición , y

[…]

Herramienta de moldeo por inyección y proceso de moldeo por inyección correspondiente para la producción de un inserto de marca de agua en una criba de drenaje, del 7 de Junio de 2019, de Giesecke+Devrient Currency Technology GmbH: Herramienta de moldeo por inyección para producir un inserto de marca de agua con un relieve de moldeo por inyección multietapa […]

Elemento de asiento de espuma y proceso y molde para su producción, del 6 de Mayo de 2019, de Proprietect L.P: Elemento acolchado que comprende un sustrato de espuma que tiene dispuestas en su interior una primera superficie interna […]

Método para obtener al menos un texturizado superficial en un material plástico y material plástico obtenido por dicho método, del 25 de Febrero de 2019, de SEAT, S.A.: Método para obtener al menos un texturizado superficial en un material plástico , que comprende las etapas de: grabar una textura en al menos una superficie […]