MATRIZ DE ARTES GRÁFICAS Y MONTAJE DE PLANCHA DE APOYO.

Un montaje de matriz de artes gráficas (10, 110, 210, 310, 410,

510) adaptado para montarse como una unidad sobre el chasis con aberturas (50) de una prensa de platina o el chasis con aberturas (150, 250, 550) de una prensa rotatoria de artes gráficas, comprendiendo dicho montaje: una pluralidad de matrices (14, 114, 214, 314, 414, 514) teniendo cada una de ellas una superficie de estampado, repujado o troquelado (22) y una superficie opuesta de montaje; un miembro de apoyo de matriz (12, 112, 212, 312, 412, 512) para las matrices (14, 114, 214, 314, 414, 514), teniendo dicho miembro (12, 112, 212, 312, 412, 512) una superficie receptora de matriz (16, 116) y una superficie opuesta (30) acoplable en el chasis (50) de la prensa de platina o el chasis (150, 250, 550) sobre el cilindro de una prensa rotatoria, montadas la pluralidad de matrices de artes gráficas (14, 114, 214, 314, 414, 514) sobre dicha superficie receptora de matriz (16, 116) del miembro de apoyo de matriz (12, 112, 212, 312, 412, 512) en posiciones relativas predeterminadas; una pluralidad de fijadores en posición erecta (32, 132, 232, 332, 432, 532) asegurados a la superficie (16, 116) del miembro de apoyo de matriz (12, 112, 212, 312, 412, 512), existiendo al menos dos fijadores (32, 132, 232, 332, 432, 532) para cada matriz (14, 114, 214, 314, 414, 514), teniendo cada una de las matrices (14, 214, 314, 414, 514) un orificio pasante (28, 230) ubicado para recibir un fijador respectivo (32, 132, 232, 332, 432, 532) dentro de éste; y un conector liberable (36, 136, 236, 336, 436, 536) en cada fijador (32, 132, 232, 332, 432, 532) que acopla en una matriz respectiva (14, 114, 214, 314, 414, 514) para mantener cada matriz (14, 114, 214, 314, 414, 514) en una posición fija sobre el miembro de apoyo (12, 112, 212, 312, 412, 512); caracterizado porque los fijadores (32, 132, 232, 332, 432, 532) recibidos en los orificios pasantes (28, 230) de una matriz respectiva (14, 114, 214, 314, 414, 514) están ubicados en relación predeterminada con respecto y fuera de la superficie de definición de diseño (20) de esa matriz (14, 114, 214, 314, 414, 514) y porque la superficie de definición de diseño (20) de cada matriz (14, 114, 214, 314, 414, 514) se conforma a la imagen de diseño de la obra de arte preparada

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05010755.

Solicitante: UNIVERSAL ENGRAVING, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 9090 NIEMAN ROAD OVERLAND PARK, KS 66214 ESTADOS UNIDOS DE AMERICA.

Inventor/es: HUTCHISON,LARRY, SMITH,DEREK.

Fecha de Publicación: .

Fecha Solicitud PCT: 18 de Mayo de 2005.

Fecha Concesión Europea: 13 de Octubre de 2010.

Clasificación Internacional de Patentes:

- B26D7/26C

- B41F27/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41F MAQUINAS O PRENSAS DE IMPRIMIR (dispositivos para copiar en varios ejemplares o aparatos para impresión de oficina B41L). › B41F 27/00 Dispositivos de fijación de los clichés o de los elementos de impresión a sus soportes (fijación por medios químicos B41N 6/00). › para fijar las formas de impresión sobre las platinas.

Clasificación PCT:

- B26D7/26 B […] › B26 HERRAMIENTAS MANUALES DE CORTE; CORTE; SEPARACION. › B26D CORTE; DETALLES COMUNES A LAS MAQUINAS DE PERFORACION, PUNZONADO, CORTE, O CORTE CON SACABOCADOS (disgregación por medio de cuchillos u otros elementos cortantes o desgarrantes que transforman el material en fragmentos B02C 18/00; corte mediante chorros de fluidos abrasivos B24C 5/02; herramientas manuales de corte B26B). › B26D 7/00 Partes constitutivas de aparatos de corte, recorte, punzonado, perforado o separación por procedimiento distinto al corte. › Medios de montaje y regulación de la herramienta de corte; Medios para la regulación de la carrera de la herramienta de corte.

- B41F27/04 B41F 27/00 […] › para fijar las formas de impresión sobre las platinas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2356199_T3.pdf

Fragmento de la descripción:

Campo de la Invención

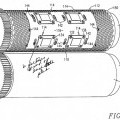

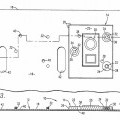

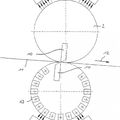

Esta invención se refiere a una matriz de artes gráficas y montaje de apoyo adaptados para montarse como una unidad sobre el chasis de platina de una prensa de platina de artes gráficas o el chasis para el cilindro de una prensa rotatoria de artes gráficas. Cada una de las matrices está montada de manera fija en relación relativa predeterminada sobre un portador de matriz o plancha de montaje que sirve como miembro de apoyo para las matrices. Un número de planchas arqueadas portadoras de matriz están colocadas en posiciones donde las planchas arqueadas portadoras de matriz y las matrices curvas asociadas deben ser montadas sobre el cilindro de una prensa rotatoria de artes gráficas en disposición tal que el montaje de planchas de matriz y las matrices puedan extenderse más de 180º alrededor de la circunferencia del cilindro. Aún más, cada matriz puede moverse ligeramente en relación con las matrices restantes durante el ajuste de la prensa para colocar la superficie de definición de diseño de cada matriz en registro exacto con la obra de arte a imprimir para el sustrato a procesar en la prensa.

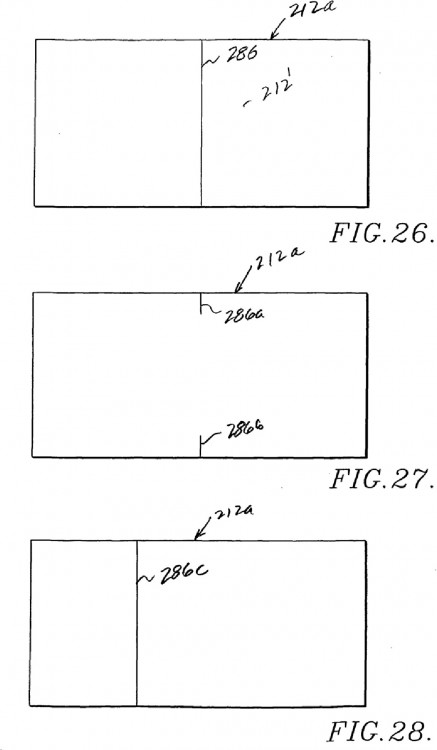

En el caso de un montaje de planchas curvas portadoras de matriz y unidades asociadas de matrices curvas para prensas rotatorias de artes gráficas, al menos una de las planchas portadoras de matriz está preferiblemente provista de una línea punteada de encentrado u otros indicios marcadores. La plancha curva que tiene un indicio de encentrado está adaptada para sujetarse al cilindro de la prensa rotatoria en registro con una línea convencional del centro sobre el cilindro de prensa que está espaciada igualmente desde los extremos del cilindro. Las planchas de apoyo curvas portadoras de matriz restantes pueden entonces sujetarse al cilindro en base a la posición de la primera plancha sujeta registrada, tal que todas las planchas de apoyo de matriz estén en registro apropiado con la línea del centro del cilindro.

Antecedentes de la Técnica Anterior

En las prensas tradicionales de estampado, repujado o troquelado, siempre se ha practicado la colocación de un chasis con aberturas para montar las matrices de estampado, repujado o troquelado sobre una prensa de platina o el chasis con aberturas de una prensa rotatoria. Los fijadores recibidos en las aberturas del chasis de la platina o del chasis del cilindro de una prensa rotatoria acoplan en el borde de la matriz para sostener las matrices en posiciones seleccionadas sobre la platina o prensa rotatoria.

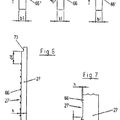

Los chasis típicos de platina son de 56cm (22plgd) por 71cm (28plgd), 71cm (28plgd) por 102cm (40plgd)

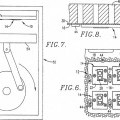

o 99cm (39plgd) por 127cm (50pldg) de tamaño. Estos chasis son de alrededor de 15.9mm (0,625plgd) a alrededor de 51mm (2plgd) de acero grosor con aberturas espaciadas cercanamente formadas en el chasis para recibir fijadores tales como dispositivos de palanca.. De manera similar, los cilindros rotatorios para el montaje de matrices curvas están en el rango de diámetro de 20cm (8plgd) a 30cm (12plgd) y tienen un chasis de conexión con aberturas para el cilindro de la prensa rotatoria, en el cual el chasis de conexión tiene orificios de fijación receptores espaciados cercanamente. Los fijadores se emplean para asegurar una multiplicidad de matrices de estampado, repujado o troquelado a la superficie de montaje de la matriz de los chasis con aberturas. Cada fijador, que es preferiblemente un dispositivo de palanca, se introduce dentro de una abertura en el chasis de la platina o en el chasis de conexión con aberturas para el cilindro de una prensa rotatoria adyacente a un borde de una matriz respectiva y el dispositivo de palanca se expande con una herramienta para llevar un borde biselado del dispositivo de sujeción a que acople con un borde biselado complementario de una matriz respectiva. Típicamente pueden requerirse hasta seis fijadores para asegurar una matriz rectangular de estampado, repujado o de troquelado a un chasis de una prensa de platina o prensa rotatoria. Chasis del tipo descrito cuestan típicamente muchos miles de dólares. Los dispositivos de sujeción de la palanca también son relativamente costosos y en un montaje típico de matriz pueden necesitarse hasta 100 fijadores, en dependencia del tamaño del chasis de la platina o del diámetro del chasis del cilindro rotatorio y del número de matrices sujetas a la prensa de platina o rotatoria.

El ajuste, también conocido como acuñado, del estampado en lámina, repujado, o troquelado en un chasis con aberturas, sea plano o cilíndrico, consume mucho tiempo. Cada una de las matrices debe orientarse sobre un chasis con aberturas respectivas colocadas ellas tal que la imagen de diseño de cada matriz se alinee correcta y precisamente con el diseño de imagen de la obra de arte.

El acuñado se logra colocando la primera de una serie de matrices de estampado en lámina, repujado o troquelado sobre la superficie de apoyo de matriz del chasis con aberturas de una prensa de platina, o el dispositivo de conexión con aberturas para el cilindro de una prensa rotatoria en aproximadamente la posición en donde la imagen de la matriz se alineará con el diseño de imagen de la obra de arte. Los fijadores en la naturaleza de dispositivos convencionales de palanca se insertan en la abertura más cercana del chasis de la platina o el chasis de la prensa rotatoria en una posición tal que una superficie inclinada de cada dispositivo de palanca esté contra el borde inclinado de la plancha de matriz. Puede lograrse un cierto grado de movimiento de la matriz con respecto al chasis o cilindro ajustando el dispositivo de palanca contenido dentro de una abertura particular en el chasis de aberturas múltiples.

Después de asegurar la primera plancha de matriz al chasis en la disposición apropiada, debe repetirse la totalidad del procedimiento de aseguramiento con la próxima plancha de matriz y continuarlo hasta que todas las planchas de matriz se hayan sujetado al chasis. De manera manifiesta, este es un procedimiento muy costoso desde el punto de vista de costos de personal, y en ciertas instancias un tiempo excesivo de parada de la prensa. El acuñado debe llevarse a cabo en correspondencia con un proceso sucesivo paso a paso de sujeción de una multiplicidad de planchas planas o curvas a un chasis con aberturas que consume tiempo. Adicionalmente, una vez que todas las matrices se han montado en su chasis, sea plano o cilíndrico, puede requerirse el ajuste del estampado individual, repujado o troquelado para alinear las imágenes de matriz respectivas exactamente con el diseño de imagen de la obra de arte.

Debido a los elevados costos de fuerza de trabajo involucrados en el acuñado de matrices múltiples de estampado, repujado o troquelado en prensas de platina o rotatorias, algunos operadores de prensa eligen dedicar un chasis plano cilíndrico específico con matrices montadas en el mismo para una operación de elevado volumen de procesamiento. El resultado es que el operador debe procurar y tener a mano un número de chasis individuales con matrices disponibles para un trabajo en particular. En vista al elevado costo de los chasis y a los costos involucrados en la provisión de un gran número de dispositivos de sujeción de palancas para las matrices, los chasis acuñados dedicados planos o cilíndricos constituyen una tarea costosa pero a menudo necesaria.

Las planchas cilíndricas de apoyo de las matrices para cilindros de prensas rotatorias han sido provistas de una pluralidad de matrices curvas sujetas a la superficie de la plancha cilíndrica de apoyo. Para montar la plancha cilíndrica de apoyo de matriz en el cilindro de la prensa, se hace necesario retirar una plancha lateral de la prensa, lo cual puede consumir hasta cuatro horas y es una operación costosa, engorrosa y prolongada. Adicionalmente, debido al tiempo consumido en el alistamiento de un montaje de una plancha cilíndrica de apoyo de matriz, muchos operadores de prensa eligen procurar un cilindro independiente y matrices asociadas para cada trabajo, intercambiando los cilindros previamente alistados como sea necesario. Los costos incurridos limitan esta práctica a tiradas muy grandes para amortizar plenamente los gastos de mano de obra y equipos.

De manera alternativa, las matrices curvas se han fabricado y utilizado en el pasado en cilindros de prensa rotatoria, pero las matrices curvas se limitaban a un arco circunferencial no mayor de 180º, de manera que las matrices pudieran sujetarse a la superficie del cilindro. Este requerimiento limitaba la capacidad de aplicación de tal procedimiento para planchas rotatorias.... [Seguir leyendo]

Reivindicaciones:

1. Un montaje de matriz de artes gráficas (10, 110, 210, 310, 410, 510) adaptado para montarse como una unidad sobre el chasis con aberturas (50) de una prensa de platina o el chasis con aberturas (150, 250, 550) de una prensa rotatoria de artes gráficas, comprendiendo dicho montaje:

una pluralidad de matrices (14, 114, 214, 314, 414, 514) teniendo cada una de ellas una superficie de estampado, repujado o troquelado (22) y una superficie opuesta de montaje; un miembro de apoyo de matriz (12, 112, 212, 312, 412, 512) para las matrices (14, 114, 214, 314, 414, 514), teniendo dicho miembro (12, 112, 212, 312, 412, 512) una superficie receptora de matriz (16, 116) y una superficie opuesta (30) acoplable en el chasis (50) de la prensa de platina o el chasis (150, 250, 550) sobre el cilindro de una prensa rotatoria,

montadas la pluralidad de matrices de artes gráficas (14, 114, 214, 314, 414, 514) sobre dicha superficie receptora de matriz (16, 116) del miembro de apoyo de matriz (12, 112, 212, 312, 412, 512) en posiciones relativas predeterminadas;

una pluralidad de fijadores en posición erecta (32, 132, 232, 332, 432, 532) asegurados a la superficie (16, 116) del miembro de apoyo de matriz (12, 112, 212, 312, 412, 512), existiendo al menos dos fijadores (32, 132, 232, 332, 432, 532) para cada matriz (14, 114, 214, 314, 414, 514),

teniendo cada una de las matrices (14, 214, 314, 414, 514) un orificio pasante (28, 230) ubicado para recibir un fijador respectivo (32, 132, 232, 332, 432, 532) dentro de éste; y

un conector liberable (36, 136, 236, 336, 436, 536) en cada fijador (32, 132, 232, 332, 432, 532) que acopla en una matriz respectiva (14, 114, 214, 314, 414, 514) para mantener cada matriz (14, 114, 214, 314, 414, 514) en una posición fija sobre el miembro de apoyo (12, 112, 212, 312, 412, 512);

caracterizado porque

los fijadores (32, 132, 232, 332, 432, 532) recibidos en los orificios pasantes (28, 230) de una matriz respectiva (14, 114, 214, 314, 414, 514) están ubicados en relación predeterminada con respecto y fuera de la superficie de definición de diseño (20) de esa matriz (14, 114, 214, 314, 414, 514) y porque

la superficie de definición de diseño (20) de cada matriz (14, 114, 214, 314, 414, 514) se conforma a la imagen de diseño de la obra de arte preparada.

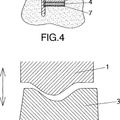

2. Un montaje tal como se establece en la reivindicación 1, caracterizado porque cada uno de dichos orificios (28, 230) es de un tamaño mayor que el grosor del fijador (32, 132, 232, 332, 432, 532) recibido en ellos, suficiente para permitir el movimiento de cada matriz (14, 114, 214, 314, 414, 514) relativo a los fijadores (32, 132, 232, 332, 432, 532) para esa matriz (14, 114, 214, 314, 414, 514) y con respecto al miembro de apoyo (12, 112, 212, 312, 412, 512) cuando los conectores (36, 136, 236, 336, 436, 536) de una matriz respectiva (14, 114, 214, 314, 414, 514) se liberan del acople fijo con la matriz (14, 114, 214, 314, 414, 514).

3. Un montaje tal como se establece en la reivindicación 1, caracterizado porque cada uno de dichos fijadores (32, 132, 232, 332, 432, 532) es un pasador roscado y cada uno de los conectores (36, 136, 236, 336, 436, 536) está roscado de manera rotatoria en un pasador respectivo.

4. Un montaje tal como se establece en la reivindicación 3, caracterizado porque cada uno de dichos conectores (36, 136, 236, 336, 436, 536) es una tuerca roscada en un pasador respectivo.

5. Un montaje tal como se establece en la reivindicación 3, caracterizado porque cada una de las superficies de definición de diseño (20) de las matrices (14, 114, 214, 314, 414, 514) está provista de una cavidad de alivio (34, 134) alineada con un orificio pasante respectivo (28, 230) en cada matriz (14, 114, 214, 314, 414, 514) y de tamaño apropiado para recibir un conector (36, 136, 236, 336, 436, 536) roscado dentro de un pasador correspondiente.

6. Un montaje tal como se establece en la reivindicación 5, caracterizado porque cada una de dichas cavidades (34, 134) es de una profundidad al menos igual al grosor de un conector respectivo (36, 136, 236, 336, 436, 536) roscado dentro de un pasador correspondiente.

7. Un montaje tal como se establece en la reivindicación 1, caracterizado porque la pluralidad de matrices (14, 114, 214, 314, 414, 514) está montada sobre el miembro de apoyo (12, 112, 212, 312, 412, 512) en disposición conformando las posiciones de una pluralidad de imágenes de diseño de obra de arte.

8. Un montaje tal como se establece en la reivindicación 1, caracterizado porque dicho miembro de apoyo (12, 112, 212, 312, 412, 512) tiene un borde del perímetro (18), provisto dicho miembro de apoyo (12, 112, 2121, 312, 412, 512) de al menos una ranura de sujeción de miembro de apoyo (42, 142, 242, 594) espaciada a partir de dicho borde (18) del miembro de apoyo (12, 112, 212, 312, 412, 512) para recibir un dispositivo (44, 144, 244) acoplable en el miembro de apoyo (12, 112, 212, 312, 412, 512) y el chasis (50) de una prensa de platina o

el chasis (150, 250, 550) de una prensa rotatoria sobre el cual se monta el miembro de apoyo (12, 112, 212, 312, 412, 512) para sostener la porción del miembro de apoyo (12, 112, 212, 312, 412, 512) que rodea la ranura de sujeción (42, 142, 242, 594) en contacto sustancial conformado con el área adyacente de un chasis respectivo (50, 150, 250, 550).

9. Un montaje tal como se establece en la reivindicación 8, caracterizado porque está provista una pluralidad de ranuras espaciadas de sujeción (42, 142, 242, 594) en el

miembro de apoyo (12, 112, 212, 312, 412, 512) para recibir dispositivos respectivos (44, 144, 244) y ubicada tal que los dispositivos (44, 144, 244) mantengan al miembro de apoyo (12, 112, 212, 312, 412, 512) en relación cercana conformada al chasis (50) de una prensa de platina o al chasis cilíndrico (150, 250, 550) de una prensa rotatoria.

10. Un montaje tal como se establece en la reivindicación 1, caracterizado porque dicho miembro de apoyo

(112) tiene una pluralidad de recesos (168), recibiendo cada receso (168) una porción del extremo de un fijador respectivo (132).

11. Un montaje tal como se establece en la reivindicación 1, caracterizado porque cada uno de los fijadores (32, 132, 232, 332, 432, 532) es un pasador sujeto a la superficie receptora de matriz (16, 116) del miembro de apoyo (12, 112, 212, 312, 412, 512).

12. Un montaje tal como se establece en la reivindicación 11, caracterizado porque cada uno de dichos pasadores es de configuración generalmente cilíndrica y de mayor altura que ancho.

13. Un montaje tal como se establece en la reivindicación 11, caracterizado porque los pasadores están situados sobre la superficie receptora de matriz (16, 116) del miembro de apoyo (12, 112, 212, 312, 412, 512) en relación predeterminada en correspondencia con el programa digitalizado derivado de y conforme al diseño de la obra de arte.

14. Un montaje tal como se establece en la reivindicación 1, caracterizado porque dichos orificios pasantes (28, 230) en las matrices respectivas (14, 114, 214, 314, 414, 514) tienen un tamaño que guarda relación con los fijadores (32, 132, 232, 332, 432, 532) recibidos en ellos permitiendo el movimiento de una matriz respectiva (14, 114, 214, 314, 414, 514) con respecto al miembro de apoyo (12, 112, 212, 312, 412, 512) a través de un desplazamiento de al menos 1.27mm (0,050plgd).

15. Un montaje tal como se establece en la reivindicación 1, caracterizado porque dicho miembro de apoyo (12, 112, 212, 312, 412, 512) es de un grosor desde alrededor de 0.762mm (0,030plgd) hasta alrededor de 2.54mm (0,100plgd).

16. Un montaje tal como se establece en la reivindicación 1, caracterizado porque cada una de dichas matrices (14, 114, 214, 314, 414, 514) es de un grosor de alrededor de 3.81mm (0,150plgd) a alrededor de 5.59mm (0,220pldg).

17. Un montaje tal como se establece en la reivindicación 1, caracterizado porque el grosor combinado de cada matriz (14, 114, 214, 314, 414, 514) y el miembro de apoyo (12, 112, 212, 312, 412, 512) es de alrededor de 6.35mm (0,250plgd).

18. Un montaje tal como se establece en la reivindicación 1, caracterizado porque el grosor combinado de cada matriz (14, 114, 214, 314, 414, 514) y el miembro de apoyo (12, 112, 212, 312, 412, 512) es de alrededor de 7mm.

19. Un montaje tal como se establece en la reivindicación 1, caracterizado porque cada una de dichas matrices (14, 114, 214, 314, 414, 514) es de un grosor de alrededor desde 4.14mm (0,163pldg) hasta alrededor de 5.92mm (0,233plgd).

20. Un montaje tal como se establece en la reivindicación 1, caracterizado porque el grosor combinado de cada matriz (14, 114, 214, 314, 414, 514) y el miembro de apoyo (12, 112, 212, 312, 412, 512) es de alrededor de 6.68mm (0,263plgd).

21. Un montaje tal como se establece en la reivindicación 1, caracterizado porque cada una de las matrices (14, 114, 214, 314, 414, 514) tiene al menos dos aberturas (38, 238, 338, 438, 553) en ella y el miembro de apoyo (12, 112, 212, 312, 412, 512) tiene un orificio (40) en el mismo, alineado con cada abertura de matriz (38, 238, 338, 438, 553), estando adaptadas las aberturas alineadas (38, 238, 338, 438, 563) y orificios (40) para recibir una herramienta de alineación que se extiende a través de estos.

22. Un montaje tal como se establece en la reivindicación 1, caracterizado porque dicho miembro de apoyo (12, 312, 412) y cada una de las matrices (14, 314, 414) son de configuración plana.

23. Un montaje tal como se establece en la reivindicación 1, caracterizado porque dicha superficie receptora de matriz (16, 116) y dicha superficie de montaje (30) del miembro de apoyo (12, 112, 212, 312, 412, 512) son

paralelas a todo lo largo del área de la superficie de la matriz receptora del miembro de apoyo (12, 112, 212, 312, 412, 512).

24. Un montaje tal como se establece en la reivindicación 1, caracterizado porque dicho miembro de apoyo (112, 212, 512) y cada una de dichas matrices (14, 214, 514) es de configuración semicilíndrica, conformada.

25. Un montaje tal como se establece en la reivindicación 1, caracterizado porque dicho montaje (10, 110, 210, 310, 410, 510) comprende:

una pluralidad de miembros de plancha de apoyo de matriz (12, 112, 212, 312, 412, 512) para las matrices (14, 114, 214, 314, 414, 514), teniendo dichos miembros de plancha (12, 112, 212, 312, 412, 512) porciones del borde (314a, 314b, 314c, 314d, 414a, 414b, 414c, 414d), una superficie receptora de matriz (16, 116), y una superficie opuesta de montaje (30) acoplable en el chasis (50) de una prensa de platina o el chasis (150, 250, 550) sobre el cilindro de una prensa rotatoria, montada al menos una matriz (14,114, 214, 314, 414, 514) sobre cada uno de los miembros de plancha de apoyo de matriz (12, 112, 212, 312, 412, 512) en disposición predeterminada con respecto a la superficie de un miembro correspondiente de apoyo de matriz (12, 112, 212, 312, 412, 512),

teniendo cada uno de dichos miembros de plancha de apoyo de matriz (12, 112, 212, 312, 412, 512) una porción del borde (314a, 314b, 314c, 314d, 414a, 414b, 414c, 414d) que es adyacente a la porción del borde (314a, 314b, 314c, 314d, 414a, 414b, 414c, 414d) de al menos un otro miembro de apoyo de matriz (12, 112, 212, 312, 412, 512) cuando las unidades de la matriz de artes gráficas (10, 110, 210, 310, 410, 510) se montan en disposiciones predeterminadas relativas sobre el chasis de una prensa de platina (50) o el chasis (150, 250, 550) de una prensa rotatoria, teniendo cada una de dichas porciones adyacentes del borde (314a, 314b, 314c, 314d, 414a, 414b, 414c, 414d) de los miembros de plancha de apoyo de matriz (12, 112, 212, 312, 412, 512) muescas (270) dentro de ellas, ubicadas cada una de dichas muescas (270) en disposición para alinearse a una muesca correspondiente (270) en una porción opuesta del borde (314a, 314b, 314c, 314d, 414a, 414b, 414c, 414d) de un miembro adyacente de plancha de apoyo de matriz (12, 112, 212, 312, 412, 512),

cooperando cada par de muescas opuestas (270) para definir un paso (272) para la recepción que pueda retirarse de una herramienta de combinación de alineación y espaciado (274).

26. Un montaje tal como se establece en la reivindicación 25, caracterizado porque dichas muescas (270) son de configuración generalmente rectangular.

27. Un montaje tal como se establece en la reivindicación 25, caracterizado porque al menos un par de muescas (270) está colocado en cada una de dichas porciones adyacentes del borde (314a, 314b, 314c, 314d, 414a, 414b, 414c, 414d) del miembro de plancha de apoyo de matriz (12, 112, 212, 312, 412, 512).

28. Un montaje tal como se establece en la reivindicación 25, caracterizado porque una lengüeta de polarización (288) está colocada sobre una porción del borde (314a, 314b, 314c, 314d, 414a, 414b, 414c, 414d) de un miembro de plancha de apoyo de matriz (12, 112, 212, 312, 412, 512) adyacente a la porción del borde (314a, 314b, 314c, 314d, 414a, 414b, 414c, 414d) de otro miembro de plancha de apoyo de matriz (12, 112, 212, 312, 412, 512), y la porción adyacente del borde (314a, 314b, 314c, 314d, 414a, 414b, 414c, 414d) de dicho otro miembro de plancha de apoyo de matriz (12, 112, 212, 312, 412, 512) está provisto de una muesca

(290) ubicada para recibir la lengüeta opuesta (288), recibiendo las lengüetas (288) y muescas correspondientes (290), las lengüetas (288) ubicadas en diferentes posiciones sobre diferentes miembros de planchas de apoyo de matriz (12, 112, 212, 312, 412, 512).

29. Un montaje tal como se establece en la reivindicación 25, caracterizado porque al menos uno de dichos miembros de plancha de apoyo de matriz (12, 112, 212, 312, 412, 512) está provisto de indicios de registro (286, 286a, 286b, 286c) encima del mismo adaptados para alinearse con una marca sobre el chasis (50) de una prensa de platina o chasis cilíndrico (150, 250, 550) de una prensa rotatoria para permitir la orientación registrada del miembro de la plancha de apoyo de matriz (12, 112, 212, 312, 412, 512) con la marca sobre el chasis (50) de una prensa de platina o el chasis cilíndrico (150, 250, 550) de una prensa rotatoria.

30. Un montaje tal como se establece en la reivindicación 25, caracterizado porque dichos miembros de plancha de apoyo de matriz (12, 112, 212, 312, 412, 512) están provistos de al menos un recorte (316, 416, 516) adyacente a las porciones periféricas del borde (314a, 314b, 314c, 314d, 414a, 414b, 414c, 414d) de cada matriz (14, 114, 214, 314, 414, 514) montado sobre el miembro de plancha de apoyo de matriz (12, 112, 212, 312, 412, 512), configurado cada recorte (316, 416, 516) para recibir el cabezal de una herramienta en una posición tal que la manipulación manual de la herramienta desplace selectivamente la matriz (14, 114, 214, 314, 414, 514) relativa a la plancha de apoyo de matriz (12, 112, 212, 312, 412, 512).

31. Un montaje tal como se establece en la reivindicación 25, caracterizado porque cada recorte (316, 516) es un paso rectangular subyacente y que se proyecta hacia fuera desde una porción respectiva próxima del borde periférico (314a, 314b, 314c, 314d, 414a, 414b, 414c, 414d) de la matriz (14, 114, 214, 314, 414, 514), configurado cada recorte (316, 516) para recibir la hoja (320) de una herramienta.

32. Un montaje tal como se establece en la reivindicación 25, caracterizado porque cada recorte (416) es un paso circular adyacente y espaciado desde una porción respectiva próxima del borde periférico (314a, 314b, 314c, 314d, 414a, 414b, 414c, 414d) de la matriz (14, 114, 214, 314, 414, 514), situada cada abertura de recorte

(416) y configurada para recibir una herramienta de leva (418) para desplazar selectivamente la matriz próxima (14, 114, 214, 314, 414, 514) en respuesta a la rotación de la herramienta de leva (418).

33. Un montaje tal como se establece en la reivindicación 25, caracterizado porque dicho montaje (10, 110, 210, 310, 410, 510) está adaptado para montarse sobre un chasis cilíndrico de prensa rotatoria (150, 250, 550) que tiene filas alternas de aberturas lisas perforadas (548) y aberturas roscadas (552), donde cada uno de dichos miembros de plancha de apoyo de matriz (12, 112, 212, 312, 412, 512) está provisto de aberturas (538) dentro de él en disposición para alinearse con aberturas lisas de barreno (548) en el chasis cilíndrico (150, 250, 550) para el recibo removible de clavijas de alineación (590), provistos además cada uno de dichos miembros de planchas de apoyo de matriz (12, 112, 212, 312, 412, 512) con pasos (596) en ellos que reciben fijadores, los cuales pueden estar roscados dentro de las aberturas roscadas (552) en el chasis cilíndrico (150, 250, 550) para sujetar de manera liberable el miembro de plancha de apoyo de matriz (12, 112, 212, 312, 412, 512) al chasis cilíndrico (150, 250, 550).

34. Un montaje tal como se establece en la reivindicación 33, caracterizado porque dichas aberturas (538) y pasos (596) en cada uno de los miembros de plancha de apoyo de matriz (12, 112, 212, 312, 412, 512) están ubicados en disposiciones que corresponden con una matriz de coordenadas X-Y que corresponde con una matriz de coordenadas X-Y de las aberturas (548, 552) en el chasis cilíndrico (150, 250, 550) sobre el cual los miembros de plancha de apoyo de matriz (12, 112, 212, 312, 412, 512) están montados.

35. Un montaje tal como se establece en la reivindicación 33, caracterizado porque cada uno de dichos miembros de plancha de apoyo de matriz (12, 112, 212, 312, 412, 512) está provisto de ranuras (594), y una serie de fijadores, ubicadas dichas ranuras (594) para permitir la sujeción de los miembros de plancha de apoyo de matriz (12, 112, 212, 312, 412, 512) a un chasis cilíndrico (150, 250, 55), en el cual todas las aberturas en el chasis (150, 250, 550) son lisas perforadas, adaptados ciertos de dichos fijadores para extenderse a través de las ranuras (594) hacia dentro de aberturas respectivas alineadas del chasis, y otro de los fijadores acopla en la periferia de cada miembro de apoyo de matriz (12, 112, 212, 312, 412, 512) adaptado para extenderse hacia dentro de las aberturas del chasis.

36. Un método para preparar un montaje de matriz de artes gráficas (10, 110, 210, 310, 410, 510) adaptado para montarse como una unidad en el chasis con aberturas (50) de una prensa de platina de artes gráficas o el chasis cilíndrico de aberturas (150, 250, 550) de una prensa rotatoria de artes gráficas, comprendiendo dicho método los pasos de:

formar una superficie operativa de estampado, repujado o troquelado (22) en cada una de una pluralidad de matrices (14, 114, 214, 314, 414, 514) conformándose cada una de dichas superficies operativas (22) a la obra de arte de diseño;

formar al menos dos orificios pasantes (28, 230) en cada matriz (14, 214, 314, 414, 514) situados fuera de y en disposición predeterminada relativa a la superficie operativa de una matriz respectiva (14, 114, 214, 314, 414, 514);

proporcionar un miembro de apoyo de matriz (12, 112, 212, 312, 412, 512) para las matrices (14, 114, 214, 314, 414, 514) en el cual el miembro de apoyo (12, 112, 212, 312, 412, 512) tiene una superficie receptora de matriz (16, 116) y una superficie opuesta de montaje (30) que acopla en un chasis de platina

(50) o un chasis de cilindro rotatorio (150, 250, 550);

sujetar una pluralidad de fijadores (32, 132, 232, 332, 432, 532) al miembro de apoyo de matriz (12, 112, 212, 312, 412, 512) y cada uno ubicado relativo al otro en disposición para recibirse en un orificio pasante respectivo (28, 230) de una matriz correspondiente (14, 114, 214, 314, 414, 514);

posicionar las matrices (14, 114, 214, 314, 414, 514) sobre la plancha de apoyo (12, 112, 212, 312, 412, 512) con fijadores (32, 132, 232, 332, 432, 532) recibidos en orificios respectivos (28, 230) en una matriz correspondiente (14, 114, 214, 314, 414, 514); y

aplicar un conector (36, 136, 236, 336, 436, 536) a cada uno de los fijadores (32, 132, 232, 332, 432, 532) en disposición que acople de manera liberable en una matriz respectiva (14, 114, 214, 314, 414, 514) para asegurar de manera fija cada matriz (14, 114, 214, 314, 414, 514) al miembro de apoyo (12, 112, 212, 312, 412, 512);

caracterizado por los pasos de digitalización del diseño de la obra de arte, formando una superficie operativa (22) sobre cada matriz (14, 114, 214, 314, 414, 514) en correspondencia con la obra de arte digitalizada, y ubicando los orificios pasantes (28, 230) en cada matriz (14, 114, 214, 314, 414, 514) y posicionando los fijadores (32, 132, 232, 332, 432, 532) sobre el miembro de apoyo (12, 112, 212, 312, 412, 512) para conformarse a la obra de arte digitalizada.

37. Un método tal como se establece en la reivindicación 36, caracterizado por el paso de fijar sucesivamente los fijadores (32,132, 232, 332, 432, 532) a la superficie de apoyo de matriz (16, 116) del miembro de apoyo (12, 112, 212, 312, 412, 512).

38. Un método tal como se establece en la reivindicación 36, caracterizado por los pasos de formar al menos una ranura de sujeción de miembro de apoyo (42, 142, 242, 594) en el miembro de apoyo de matriz (12, 112, 212, 312, 412, 512) en disposición espaciada desde el borde del perímetro (18) del miembro de apoyo (12, 112, 212, 312, 412, 512).

39. Un método tal como se establece en la reivindicación 36, caracterizado por los pasos de formar orificios pasantes (28, 230) en el miembro de apoyo (12, 112, 212, 312, 412, 512) más largos que el ancho de los fijadores respectivos (32, 132, 232, 332, 432, 532) y liberando temporalmente los conectores (36, 136, 236, 336, 436, 536) del acople fijo con el miembro de apoyo (12, 112, 212, 312, 412, 512) hasta un punto tal que permita el desplazamiento de una matriz respectiva (14, 114, 214, 314, 414, 514) con respecto a los fijadores (32, 132, 232, 332, 432, 532) recibidos en los orificios pasantes (28, 230) a través de esa matriz (14, 114, 214, 314, 414, 514).

40. Un método tal como se establece en la reivindicación 36, caracterizado por los pasos de formar el miembro de apoyo (12, 112, 212, 312, 412, 512) y cada una de las matrices (114, 214, 514) en configuración complementaria semicilíndrica para montarlo sobre un chasis de prensa rotatoria cilíndrico con aberturas (150, 250, 550) de la prensa.

41. Un método tal como se establece en la reivindicación 36, caracterizado por los pasos de proporcionar un indicio en el miembro de apoyo de matriz (12, 112, 212, 312, 412, 512) y ubicar los pasadores (32, 132, 232, 332, 432, 532) con respecto a la ubicación del indicio utilizando una matriz de coordenadas X-Y basada en la ubicación del indicio.

42. Un método tal como se establece en la reivindicación 36, caracterizado por el paso de fijar cada uno de los fijadores (32, 132, 232, 332, 432, 532) en una posición predeterminada, y moviendo el miembro de apoyo de matriz (12, 112, 212, 312, 412, 512) a través de un desplazamiento basado en la ubicación del indicio, y asegurando cada fijador (32, 132, 232, 332, 432, 532) al miembro de apoyo de matriz (12, 112, 212, 312, 412, 512) mientras está fijo en dicha posición predeterminada.

Patentes similares o relacionadas:

DISPOSITIVO PARA LA FIJACION DE UTILES DE TRANSFERENCIA DE PELICULAS METALICAS SOBRE UN SUBSTRATO Y PROCEDIMIENTO PARA REALIZAR UNA PLANTILLA PARA EL POSICIONAMIENTO DE ESTOS UTILES., del 16 de Noviembre de 2002, de BOBST S.A.: LA INVENCION SE REFIERE A UN DISPOSITIVO PARA EL POSICIONADO Y LA FIJACION DE HERRAMIENTAS EN FORMA DE PLACAS PARA LA TRANSFERENCIA POR PRESION EN CALIENTE […]

CORTADOR TRANSVERSAL CON AMORTIGUACIÓN DE VIBRACIONES, del 15 de Marzo de 2011, de BIELOMATIK LEUZE GMBH + CO KG: Cortador transversal con al menos un árbol portacuchillas y medios de compensación de deformación para al menos un árbol portacuchillas (2, […]

CORTADOR TRANSVERSAL CON AMORTIGUACIÓN DE VIBRACIONES, del 15 de Marzo de 2011, de BIELOMATIK LEUZE GMBH + CO KG: Cortador transversal con al menos un árbol portacuchillas y medios de compensación de deformación para al menos un árbol portacuchillas (2, […]

CUCHILLA DE LAMINA DELGADA PARA LA COLOCACION EN UN TAMBOR GIRATORIO DE CUCHILLAS, del 14 de Mayo de 2010, de WINKLER + DUNNEBIER AKTIENGESELLSCHAFT: Cuchilla de lámina delgada para la colocación en un tambor giratorio de cuchillas , que presenta una placa base delgada flexible de un material magnéticamente […]

CUCHILLA DE LAMINA DELGADA PARA LA COLOCACION EN UN TAMBOR GIRATORIO DE CUCHILLAS, del 14 de Mayo de 2010, de WINKLER + DUNNEBIER AKTIENGESELLSCHAFT: Cuchilla de lámina delgada para la colocación en un tambor giratorio de cuchillas , que presenta una placa base delgada flexible de un material magnéticamente […]

APARATO DE CORTE FLOTANTE RIGIDO, del 14 de Diciembre de 2009, de GRUPO ANTOLIN-INGENIERIA, S.A.: Aplicable a cualquier máquina de corte por presión, preferentemente a máquinas en las que o bien se realiza simultáneamente el conformado de una pieza tipo sándwich […]

APARATO DE CORTE FLOTANTE RIGIDO, del 14 de Diciembre de 2009, de GRUPO ANTOLIN-INGENIERIA, S.A.: Aplicable a cualquier máquina de corte por presión, preferentemente a máquinas en las que o bien se realiza simultáneamente el conformado de una pieza tipo sándwich […]

Conjunto de cabezal de corte para un aparato de corte centrífugo y aparato centrífugo equipado con este, del 17 de Junio de 2020, de FAM: Conjunto de cabezal de corte para un aparato de corte centrífugo, donde el conjunto de cabezal de corte comprende: una estructura de borde (102, […]

Conjunto de cuchilla para hoja de cuchilla plana y sistema de corte equipado con esta, del 17 de Junio de 2020, de FAM: Conjunto de cuchilla que comprende: una hoja de cuchilla plana cuyo borde frontal es un borde cortante; un soporte configurado […]

Máquina y método para trabajar un material adecuado para fabricar envases, del 6 de Mayo de 2020, de Panotec SRL: Máquina para llevar a cabo trabajos en una lámina (F) de un material adecuado para fabricar envases, que comprende: un bastidor fijo que define un […]

Máquina de troquelado con dispositivo de alineación, del 22 de Abril de 2020, de Masterwork Group Co., Ltd: Máquina de troquelado y/o gofrado de lecho plano con una estación de troquelado y/o gofrado que presenta una mesa superior y una mesa […]