Material no tejido plisable y procedimiento y dispositivo para su producción.

Material no tejido plisable que incluye fibras más gruesas de soporte y estabilización de forma y fibras más finas que determinan el efecto de filtrado,

caracterizado porque las fibras más finas están incorporadas en gran medida de forma homogénea en las fibras más gruesas en la dirección longitudinal de la superficie del materia no tejido y, en la dirección perpendicular a la superficie del material no tejido, existe un gradiente de densidad de distribución de las fibras más finas de modo que la concentración más alta de fibras más finas se produce en la zona del centro o en una de las dos caras exteriores, estando las fibras más gruesas y las fibras más finas pegadas entre sí por solidificación a partir del estado fundido, consistiendo éstas en el mismo material, y estando configuradas las fibras más gruesas como hilos de polímero de mayor diámetro y las fibras más finas como hilos de polímero de menor diámetro que están mezclados y entrelazados entre sí.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/002650.

Solicitante: IREMA-FILTER GMBH.

Nacionalidad solicitante: Alemania.

Dirección: AN DER HEIDE 16 92353 POSTBAUER-PAVELSBACH ALEMANIA.

Inventor/es: JUNG,ANKE, SEEBERGER,ANDREAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D39/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 39/00 Sustancia filtrante para fluidos líquidos o gaseosos. › de sustancia orgánica, p. ej. fibras sintéticas.

- D04H3/007 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 3/00 No tejidos formados únicamente o principalmente de hilos o de materiales filamentosos similares de longitud sustancial. › Polímeros de adición.

- D04H3/011 D04H 3/00 […] › Poliésteres.

- D04H3/03 D04H 3/00 […] › al azar.

- D04H3/16 D04H 3/00 […] › con uniones entre filamentos termoplásticos producidos en relación con la formación de filamentos, p. ej. siguiendo inmediatamente la extrusión.

PDF original: ES-2533961_T3.pdf

Fragmento de la descripción:

Material no tejido plisable y procedimiento y dispositivo para su producción

La invención se refiere a un material no tejido plisable, que incluye fibras más gruesas de soporte y estabilización de forma y fibras más finas que determinan el efecto de filtrado, así como a un procedimiento y a un dispositivo para su producción. 5

El documento DE 103 10 435 B3 describe un material no tejido de este tipo. En el caso de este elemento filtrante conocido, está previsto un material de soporte permeable al aire que está revestido por ambas caras con una capa de nanofibras o microfibras. La densidad del revestimiento va aumentando desde la cara de entrada hacia la cara de salida para formar un elemento filtrante progresivo. Mediante esta configuración ya se 10 pudo lograr una mejora considerable del rendimiento del filtro en comparación con los materiales conocidos en aquel momento.

En estos materiales de filtro, que normalmente se plisan y se utilizan en esta forma plegada como filtros de aire en automóviles, es importante que, con el paso del aire, se produzca la menor caída de presión posible, ya que una caída de presión pequeña 15 implica un motor para el ventilador de pequeñas dimensiones y, con ellos, un bajo consumo de energía y poco ruido.

Esta demanda de sistemas filtrantes con una baja presión diferencial compite con la eficacia de separación requerida y la vida útil necesaria.

En principio, estos dos requisitos pueden ser contemplados mediante el uso de fibras de 20 diferente grosor, normalmente de aproximadamente 20 μm por un lado y aproximadamente 4 μm por el otro.

Esta configuración progresiva para la densidad de las fibras se logra según un procedimiento de producción tal como se describe en el documento DE 41 23 122 A1, utilizando el lado del material no tejido sobre el que se deposita en la producción el 25 material no tejido como cara de salida al incorporarlo en el filtro.

Para seguir mejorando las propiedades de los filtros, en la producción de filtros se está trabajando en el uso de fibras con diámetros cada vez más pequeños.

La técnica más extendida actualmente para la producción de fibras finas es el llamado procedimiento “melt-blown” (soplado en fusión) . Por razones constructivas, hasta la fecha 30 este procedimiento está limitado a tamaños de fibras superiores a 2 μm. En el procedimiento se utiliza un medio de baja viscosidad que se rompe cuando se intenta obtener fibras de menor grosor.

Sin embargo, para aumentar la eficacia de separación y reducir al mínimo el incremento de la pérdida de presión que ello conlleva, es importante utilizar fibras muy finas, ya que 35

así aumenta la superficie interior y se pueden separar partículas cada vez más finas, prolongándose en paralelo la vida útil.

A partir de un tamaño de fibra pequeño de aproximadamente 500 nm, se produce el llamado “efecto slip-flow” (flujo deslizante) , que no frena la velocidad de la corriente a cero en la superficie de las fibras muy finas (nanofibras) , a diferencia de las fibras más 5 gruesas, y conduce a una mejor difusión, intercepción y retención de las partículas finas contenidas en la corriente de aire. De acuerdo con el estado actual de la técnica, estas nanofibras se producen a partir de una solución mediante el llamado “procedimiento de electrospinning” (electrohilatura) , tal como se describe por ejemplo en el documento DE 103 10 435 B3. En este proceso se disuelve un polímero en un disolvente y, mediante la 10 aplicación de una alta tensión, se producen fibras con un diámetro mínimo de hasta 50 nm.

Otra desventaja esencial de este procedimiento de electrospinninges el uso de grandes cantidades de disolvente. Debido a los vapores producidos en este proceso y a la alta tensión aplicada al mismo tiempo, existe un problemático peligro de explosión. A esto se 15 añade la naturaleza contaminante de los vapores y los riesgos conllevan para la salud del personal de servicio. Otra desventaja radica en el revestimiento del material de filtro en una operación independiente, de modo que las nanofibras se encuentran de forma prácticamente exclusiva en la superficie del revestimiento. Esta estructura multicapa dificulta en gran medida el plisado del material no tejido. Correspondientemente, en 20 general el medio sólo se puede plegar mediante una unión por puntos.

También son conocidos medios de fibra de vidrio que tienen grosores de fibra inferiores a 1 μm. Sin embargo, dado que este material frágil se rompe bajo carga mecánica y con ello libera partículas, se debe clasificar como cancerígeno. Por lo demás, los medios de fibra de vidrio presentan unas diferencias de presión muy grandes en lo que respecta a la 25 eficacia de separación.

El documento DE 10 2004 036 440 A1 describe un material filtrante que presenta nanofibras distribuidas en una estructura soporte. Como procedimiento de producción posible se menciona el electrospinning. En el documento WO 2006/049664 A1 también se describe un material filtrante similar. 30

El documento JP 02-264057 A describe un material no tejido producido mediante un procedimiento de melt-blowndonde se extruden materiales diferentes a través de hileras diferentes. El diámetro de uno de los grupos de hileras es de aproximadamente 8 μm y el del otro grupo es 8 μm.

El documento DE 693 22 572 T2 describe una configuración que presenta hileras 35 dispuestas formando un ángulo entre sí.

El documento EP 0 674 035 A2 se refiere a un repartidor de hilado con entrada de aire lateral.

El documento GB-A-2404347 también da a conocer materiales filtrantes.

Partiendo de esta base, la invención tiene por objetivo proporcionar un material no tejido plisable que, por un lado, se caracterice por unas propiedades filtrantes especialmente 5 buenas, en particular una diferencia de presión pequeña, con una alta eficacia de separación, y que, por otro lado, sea respetuoso con el medio ambiente y se pueda producir con una alta capacidad de tratamiento y correspondientemente también de forma económica.

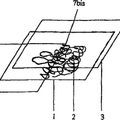

Este objetivo se resuelve según la invención de la siguiente manera: las fibras más finas 10 se incorporan mayoritariamente de forma homogénea en las fibras más gruesas en una dirección longitudinal de la superficie del material no tejido y, en la dirección perpendicular a la superficie del material no tejido, existe un gradiente de densidad de distribución de las fibras más finas, de modo que la mayor concentración de fibras más finas está en la zona del centro o en una de las dos caras exteriores, estando las fibras 15 más gruesas y las fibras más finas pegadas entre sí por solidificación a partir del estado fundido y consistiendo éstas en el mismo material.

En este contexto preferentemente está previsto que las fibras más gruesas tengan un diámetro > 2 μm y las fibras más finas < 1.000 nm. En particular, las fibras más gruesas deberían presentar un diámetro entre 2 y 200 μm y las fibras más finas un diámetro entre 20 50 nm y 1.000 nm. Con estas nanofibras muy finas se puede lograr un efecto filtrante especialmente bueno.

Las fibras pueden consistir preferentemente en poliamida, polipropileno, poliéster o una mezcla de éstos.

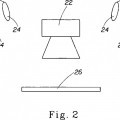

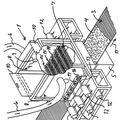

La invención se refiere también a un procedimiento para producir un material no tejido de 25 fibras plisable, donde se funde un polímero y se hace pasar a presión por las hileras de un repartidor de hilado, y donde los hilos del polímero así formados se depositan sobre una cinta rodante para formar una capa de material no tejido, estando previsto de acuerdo con la invención que se utilicen hileras de diámetros diferentes para así generar y depositar hilos de polímero de mayor y menor grosor en un único paso de 30 procesamiento, utilizándose hileras de diámetros diferentes y generando y depositando al mismo tiempo hilos de polímero de mayor y menor grosor en un único paso de procesamiento, siendo el diámetro de las hileras < 0, 2 mm, preferentemente 0, 15 mm, y para las fibras de mayor grosor > 0, 2 mm, preferentemente 0, 3 - 0, 4 mm, y utilizándose masas fundidas de polímero de alta viscosidad con un índice de flujo en fusión "mfi" 35 claramente inferior a 500.

De este modo se logra la distribución homogénea buscada de las fibras más finas en la estructura soporte formada por las fibras más gruesas.

Ventajosamente están previstos al menos dos repartidores de hilado dispuestos en ángulo entre sí, y los hilos de polímero que salen de las hileras de cada repartidor de hilado se mezclan y entrelazan entre sí antes de llegar a la base, o a más tardar al llegar 5 a la base.

... [Seguir leyendo]

Reivindicaciones:

1. Material no tejido plisable que incluye fibras más gruesas de soporte y estabilización de forma y fibras más finas que determinan el efecto de filtrado, caracterizado porque las fibras más finas están incorporadas en gran medida de forma homogénea en las fibras más gruesas en la dirección longitudinal de la 5 superficie del materia no tejido y, en la dirección perpendicular a la superficie del material no tejido, existe un gradiente de densidad de distribución de las fibras más finas de modo que la concentración más alta de fibras más finas se produce en la zona del centro o en una de las dos caras exteriores, estando las fibras más gruesas y las fibras más finas pegadas entre sí por solidificación a partir del 10 estado fundido, consistiendo éstas en el mismo material, y estando configuradas las fibras más gruesas como hilos de polímero de mayor diámetro y las fibras más finas como hilos de polímero de menor diámetro que están mezclados y entrelazados entre sí.

2. Material no tejido plisable según la reivindicación 1, caracterizado porque las 15 fibras más gruesas tienen un diámetro > 2 μm y las fibras más finas tienen un diámetro < 1.000 nm.

3. Material no tejido plisable según la reivindicación 2, caracterizado porque las fibras más gruesas tienen un diámetro entre 2 y 200 μm.

4. Material no tejido plisable según la reivindicación 2, caracterizado porque las 20 fibras más finas tienen un diámetro entre 50 nm y 1.000 nm.

5. Material no tejido plisable según la reivindicación 1, caracterizado porque las fibras consisten en poliamida, polipropileno, poliéster o una mezcla de éstos.

6. Procedimiento para la producción de un material no tejido de fibras, en el que se funde un polímero y se pasa a presión por las hileras de un repartidor de hilado, y 25 en el que los hilos de polímero así formados se depositan sobre una cinta rodante formando una capa de material no tejido, caracterizado porque se utilizan hileras (2) de diámetros diferentes y al mismo tiempo se generan y depositan hilos de polímero (8, 9) de mayor y menor grosor en un único paso de procesamiento, siendo el diámetro de las hileras (2) < 0, 2 mm, preferentemente 0, 15 mm, para las 30 fibras más finas, y > 0, 2 mm, preferentemente 0, 3 - 0, 4 mm, para las fibras más gruesas, y utilizándose masas fundidas de polímero de alta viscosidad con un índice de flujo de fusión "mfi" claramente inferior a 500, presentando un primer repartidor de hilado (1) hileras de mayor diámetro y un segundo repartidor de hilado (1) hileras de menor diámetro. 35

7. Procedimiento según la reivindicación 6, caracterizado porque se utilizan al menos dos repartidores de hilado (1) dispuestos en ángulo entre sí y los hilos de polímero (9) que salen de las hileras (2) de cada repartidor de hilado (1) se mezclan y entrelazan entre sí antes de llegar a la base.

8. Procedimiento según la reivindicación 6, caracterizado porque se utilizan masas fundidas de polímero de alta viscosidad.

9. Procedimiento según la reivindicación 8, caracterizado porque el índice de flujo de 5 fusión "mfi" es claramente inferior a 500.

10. Procedimiento según la reivindicación 6, caracterizado porque se suministra aire a los repartidores de hilado a una presión del orden de 500 mbar.

11. Dispositivo para la realización del procedimiento según las reivindicaciones 6 a 10, que incluye repartidores de hilado con múltiples hileras dispuestas una junto a otra 10 y una cinta rodante para depositar los hilos de polímero que salen de las hileras, caracterizado porque están previstos al menos dos repartidores de hilado (1) que están dispuestos relativamente entre sí de modo que los hilos de polímero salientes se mezclan antes de llegar a la cinta rodante (7) , presentando un primer repartidor de hilado (1) hileras (2) de mayor diámetro y un segundo repartidor de 15 hilado (1) hileras (2) de menor diámetro, y siendo el diámetro de las hileras (2) de menor diámetro < 0, 2 mm, de forma preferente aproximadamente 0, 15 mm, y el de las hileras (2) de mayor diámetro > 0, 2 mm, preferentemente 0, 3 - 0, 4 mm.

12. Dispositivo según la reivindicación 11, caracterizado porque al menos dos repartidores de hilado (1) están dispuestos en ángulo (β) entre sí. 20

13. Dispositivo según la reivindicación 11, caracterizado porque están previstos ventiladores para generar una corriente de aire con una presión del orden de 500 mbar en la zona de salida de las hileras (2) .

14. Dispositivo, en particular según la reivindicación 11, caracterizado porque las hileras (2) están producidas mediante taladrado por láser. 25

Imagen 1:

Labora. de ensayo Leng

Fecha: 18 de enero de 2006

Detector = SE1

Alta tensión = 20, 00 kV

Distancia de trabajo = 14 mm

Imagen 2:

Fecha: 18 de enero de 2006

Labora. de ensayo Leng

Detector = QBSD

Alta tensión = 20, 00 kV

Distancia de trabajo = 14 mm

Imagen 3:

Labora. de ensayo Leng

Fecha: 18 de enero de 2006

Detector = QBSD

Alta tensión = 20, 00 kV

Distancia de trabajo = 14 mm

Imagen 4:

Labora. de ensayo Leng

Fecha: 18 de enero de 2006

Detector = QBSD

Alta tensión = 20, 00 kV

Distancia de trabajo = 14 mm

Imagen 5:

Labora. de ensayo Leng

Fecha: 18 de enero de 2006

Detector = SE1

Alta tensión = 20, 00 kV

Distancia de trabajo = 14 mm

Imagen 6:

Labora. de ensayo Leng

Fecha: 18 de enero de 2006

Detector = SE1

Alta tensión = 20, 00 kV

Distancia de trabajo = 14 mm

Imagen 7:

Labora. de ensayo Leng

Fecha: 18 de enero de 2006

Detector = SE1

Alta tensión = 20, 00 kV

Distancia de trabajo = 14 mm

Imagen 8:

Labora. de ensayo Leng

Fecha: 18 de enero de 2006

Detector = SE1

Alta tensión = 20, 00 kV

Distancia de trabajo = 14 mm

Patentes similares o relacionadas:

Procedimiento y dispositivo para la fabricación de una tela no tejida hilada fabricada de filamentos y tela no tejida hilada, del 2 de Noviembre de 2016, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Procedimiento para la fabricación de una tela no tejida hilada de filamentos , especialmente de filamentos de material termoplástico, en el que los filamentos […]

Textil no tejido de nanofibras con polvo superabsorbente incorporado, del 23 de Febrero de 2016, de SCHILL & SEILACHER GMBH: Textil no tejido de nanofibras compuesto por fibras o filamentos de un diámetro de menos de 10 μm y por polvo superabsorbente integrado en el textil no tejido […]

Estructura de red fibrosa con excelente resistencia a la compresión, del 3 de Septiembre de 2014, de TOYOBO CO., LTD.: Una estructura de red que comprende una estructura tridimensional unida por bucles aleatorios obtenida formando bucles aleatorios con un tratamiento […]

Apósitos biorresorbibles para heridas, del 23 de Julio de 2013, de CARL FREUDENBERG KG: Procedimiento de hilatura rotatoria para la producción de un material de velo que comprende unas fibrasconstituidas a base de un material en bruto para fibras, […]

Apósitos biorresorbibles para heridas, del 23 de Julio de 2013, de CARL FREUDENBERG KG: Procedimiento de hilatura rotatoria para la producción de un material de velo que comprende unas fibrasconstituidas a base de un material en bruto para fibras, […]

MATERIAL NO TEJIDO DE GELATINA BIORRESORBIBLE, del 8 de Febrero de 2012, de CARL FREUDENBERG KG: Procedimiento de hilatura por rotación para fabricar un material no tejido que comprende fibras derivadas de una materia prima fibrosa que presenta gelatina, en el que las […]

ESTRUCTURAS POLIMÉRICAS Y MÉTODO PARA FABRICAR LAS MISMAS, del 8 de Abril de 2011, de THE PROCTER AND GAMBLE COMPANY: Una estructura fibrosa que comprende dos o más fibras, al menos una de las cuales comprende una estructura polimérica en forma de fibra, comprendiendo […]

ESTRUCTURAS POLIMÉRICAS Y MÉTODO PARA FABRICAR LAS MISMAS, del 8 de Abril de 2011, de THE PROCTER AND GAMBLE COMPANY: Una estructura fibrosa que comprende dos o más fibras, al menos una de las cuales comprende una estructura polimérica en forma de fibra, comprendiendo […]

REVERSIBLE APERTURED TEXTILE MATERIAL, WHICH CAN BE USED IN THE FIELDS OF COVERINGS, FURNITURE AND INTERIOR DECORATION, AND METHOD OF PRODUCING SAID MATERIAL, del 29 de Diciembre de 2010, de REGNIER, FLORENCE: Material textil calado reversible, exento de las limitaciones de derecho/revés, parte superior/parte inferior, izquierda/derecha, que puede utilizarse de manera libre […]

REVERSIBLE APERTURED TEXTILE MATERIAL, WHICH CAN BE USED IN THE FIELDS OF COVERINGS, FURNITURE AND INTERIOR DECORATION, AND METHOD OF PRODUCING SAID MATERIAL, del 29 de Diciembre de 2010, de REGNIER, FLORENCE: Material textil calado reversible, exento de las limitaciones de derecho/revés, parte superior/parte inferior, izquierda/derecha, que puede utilizarse de manera libre […]

DISTRIBUIDOR DE FIBRAS, del 31 de Agosto de 2009, de ERIKSEN, MARIANNE ETLAR

ANDERSEN, CARSTEN: Una caja de formación para uso en la formación en seco de un tejido fibroso y que comprende una entrada para la introducción de un material de fibras […]

DISTRIBUIDOR DE FIBRAS, del 31 de Agosto de 2009, de ERIKSEN, MARIANNE ETLAR

ANDERSEN, CARSTEN: Una caja de formación para uso en la formación en seco de un tejido fibroso y que comprende una entrada para la introducción de un material de fibras […]