Método de producción de un material compuesto magnético.

Un método de fabricación de un material compuesto magnético que comprende las etapas de:

preparar una mezcla de polvo que incluye una resina orgánica (40) y partículas de compuesto magnético (30),

teniendo dicha resina orgánica (40) una temperatura de resistencia térmica de larga duración de al menos 200 ºC, teniendo dicha resina orgánica (40) una relación que supere el 0 % en masa y no sea superior a 0,2 % en masa respecto a dichas partículas de compuesto magnético (30),

incluyendo dichas partículas de compuesto magnético (30) una partícula metálica magnética (10), y una capa de revestimiento (20) que incluye un óxido metálico, directamente unido a una superficie de dicha partícula metálica magnética (10);

formar un compacto introduciendo dicha mezcla de polvo en una matriz que tiene un lubricante aplicado a su superficie y realizando una compactación en caliente; y

aplicar un tratamiento térmico a dicho compacto

caracterizado por que dicha resina orgánica (40) está formada de poliéter éter cetona (PEEK).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2002/011180.

Solicitante: SUMITOMO ELECTRIC SINTERED ALLOY, LTD.

Nacionalidad solicitante: Japón.

Dirección: No. 2901, Oaza-Nariwa, Nariwa-cho Kawakami-gun Okayama 716-0192 JAPON.

Inventor/es: NISHIOKA,Takao, SHIMADA,Yoshiyuki, OYAMA,HITOSHI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- H01F1/26 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01F IMANES; INDUCTANCIAS; TRANSFORMADORES; EMPLEO DE MATERIALES ESPECIFICOS POR SUS PROPIEDADES MAGNETICAS. › H01F 1/00 Imanes o cuerpos magnéticos, caracterizados por los materiales magnéticos pertinentes; Empleo de materiales específicos por sus propiedades magnéticas. › por medio de sustancias orgánicas macromoleculares.

- H01F1/33 H01F 1/00 […] › mezclas de partículas metálicas o no metálicas; partículas metálicas que tienen revestimiento de óxido.

- H01F41/02 H01F […] › H01F 41/00 Aparatos o procedimientos especialmente adaptados a la fabricación o al montaje de imanes, inductancias o transformadores; Aparatos o procedimientos especialmente adaptados a la fabricación de materiales caracterizados por sus propiedades magnéticas. › para la fabricación de núcleos, bobinas o imanes (H01F 41/14 tiene prioridad).

PDF original: ES-2548802_T3.pdf

Fragmento de la descripción:

Método de producción de un material compuesto magnético

Campo técnico 5

La presente invención se refiere a un material compuesto magnético y a un método de fabricación del mismo. Especialmente, la presente invención se refiere a un material compuesto magnético que incluye partículas magnéticas de un material compuesto que tiene partículas metálicas magnéticas y una capa de revestimiento que comprende un óxido metálico, y un método de fabricación del mismo. 10

Técnica anterior

Como reflejo del reciente refuerzo del control ambiental global, varios fabricantes de automóviles están realizando un desarrollo positivo de la reducción de la contaminación producida por los escapes así como la reducción en el 15 consumo de combustible. En los motores convencionales, la transición desde mecanismos de control mecánico a mecanismos de control electrónico está actualmente en curso, creando demanda de materiales magnéticos de rendimiento mejorado y menor tamaño como la base del componente central de mecanismo de control. Especialmente, están en curso investigaciones sobre materiales que tienen elevadas propiedades magnéticas en el intervalo de media a alta frecuencia para controlar con mayor precisión y menor necesidad de potencia. 20

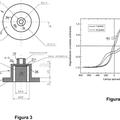

Para disponer de elevadas propiedades magnéticas en el intervalo de media a alta frecuencia, un material debe tener una altamente saturada, elevada densidad de flujo magnético, elevada permeabilidad magnética y una elevada resistividad magnética. Los materiales magnéticos metálicos que tienen una densidad de flujo magnético y permeabilidad magnética elevadas tienen por lo general una baja resistividad eléctrica (10-6 a 10-4 n cm) . Por tanto, 25 la pérdida de sobre corriente en el intervalo de media a alta frecuencia es grande. Por tanto, la propiedad magnética se deteriora, ofreciendo dificultades en su uso como elemento individual.

Los materiales magnéticos de óxido metálico son conocidos por tener una resistividad eléctrica (1-108 Ω cm) superior a la de los materiales magnéticos metálicos, mostrando menores pérdidas de sobrecorriente en el intervalo 30 de media a alta frecuencia. El deterioro de la propiedad magnética es pequeño. Sin embargo, la aplicación está restringida porque la densidad de flujo magnético saturado es de 1/3 a 1/2 de la densidad de flujo magnético saturado del material metálico magnético.

A la vista de lo anterior, se han propuesto materiales compuestos magnéticos que tengan una elevada densidad de 35 flujo magnético saturado, elevada permeabilidad magnética y elevada resistividad eléctrica, componiendo un material metálico magnético con un material de óxido metálico magnético para compensar las respectivas desventajas.

Por ejemplo, la publicación nacional de patente japonesa Nº 10-503807 describe un método para formar un material 40 compuesto magnético uniendo una pluralidad de partículas de compuesto magnético que tengan un revestimiento de ácido fosfórico-hierro aplicado a la superficie de polvo de hierro con una resina orgánica tal como éter de polifenileno o polieterimida y un oligómero de tipo amida.

En el caso en el que se emplee un material compuesto magnético en el mecanismo de control de un motor de 45 automóvil, se necesitan no solamente las propiedades magnéticas anteriormente mencionadas, sino también resistencia térmica a la vista de la elevada temperatura del motor. Sin embargo, el material compuesto magnético de la publicación anteriormente descrita tiene una resina orgánica que se reblandece a elevada temperatura, de forma que las partículas de quedan unidas por una resina orgánica de baja resistencia térmica tal como éter de polifenileno o polieterimida y un oligómero de tipo amida. Como resultado, la fuerza de unión entre las partículas de compuesto 50 magnético adyacentes se reduce dando como resultado una reducción en la fuerza del material compuesto magnético.

A la vista de los problemas anteriormente descritos, un objeto de la presente invención es proporcionar un material compuesto magnético de elevada resistencia térmica. El documento WO 00/30835 se refiere a partículas 55 pulverulentas de base metálica templables y los métodos para preparar y usar las mismas.

Divulgación de la invención

Los inventores de la presente invención han dedicado sus esfuerzos de investigación a la técnica de mejorar la 60 resistencia térmica de un material compuesto magnético, y han descubierto que la resistencia de un material compuesto magnético se puede mejorar estableciendo una temperatura de resistencia térmica de larga duración para la resina orgánica que une las partículas de compuesto magnético a al menos 200 ºC y estableciendo la tasa de la resina orgánica a más del 0 % en masa sin superar el 0, 2 % en masa. En la presente memoria descriptiva, "temperatura de resistencia térmica de larga duración" es la temperatura de resistencia térmica definida por la norma 65 UL (Underwriters Laboratories) 746B, usada como medida del límite de resistencia térmica cuando la propiedad

dinámica se deteriora al aplicar un tratamiento térmico durante un periodo de tiempo prolongado a gravedad cero. Específicamente, indica la temperatura a la que propiedades como la resistencia a la tracción y la resistencia al impacto a temperatura ambiente se reduce a la mitad cuando se aplica un tratamiento térmico en el aire durante 100, 000 horas. Para estimar la temperatura de resistencia térmica de larga duración, se aplicó la gráfica de Arrhenius de un ensayo acelerado a alta temperatura. Los inventores también han descubierto que la denominada 5 lubricación de la pared del molde de aplicar por adelantado un material de lubricación sobre la superficie de una matriz utilizada para conformar un compacto es eficaz en el método de fabricación de dicho material compuesto magnético.

Un método de fabricación de un material compuesto magnético de la presente invención basado en los hallazgos 10 anteriores está de acuerdo con la reivindicación 1.

La introducción de un polvo o de un polvo mixto en una matriz que tiene un lubricante aplicado en su superficie para compactar es lo que se denomina a partir de ahora en el presente documento "compactación con lubricación de la pared de la matriz". Mediante el uso de la compactación con lubricación de la pared de la matriz, ya no es necesario 15 mezclar un lubricante con la mezcla de polvo para evitar las convulsiones del molde. De esta forma, la compresibilidad de la mezcla de polvo mejora para permitir una densidad de compactación mayor.

La temperatura de la matriz es preferentemente al menos 70 ºC y no es superior a 150 ºC. Si esta temperatura es inferior a 70 ºC, la adherencia del lubricante aplicado a la superficie de la matriz es baja. Existe la posibilidad de que 20 el lubricante gotee desde la superficie de la matriz junto con la mezcla de polvo durante la etapa de alimentación del polvo. Su la temperatura supera 150 ºC, el lubricante se fundirá para reducir el efecto de lubricación. Existe la posibilidad de que la matriz tenga convulsiones durante la compactación.

La expresión "compactación en caliente" usada en el presente documento implica el método de compactar para 25 reducir la tensión a la rotura y mejorar la compresibilidad del polvo o mezcla de polvo calentando el polvo o la mezcla de polvo.

El uso junto con la compactación con lubricación de la pared de la matriz anteriormente mencionada permite una densidad de compactación mayor. La temperatura de calentamiento del polvo o mezcla de polvo es preferentemente 30 de al menos 70 ºC y no superior a 150 ºC. Si esta temperatura está por debajo de 70 ºC, la reducción entre la tensión a la rotura del polvo o mezcla de polvo y la mejora en la compresibilidad son pequeñas. Si la temperatura supera 150 ºC, el polvo o la mezcla de polvo se oxidarán, apareciendo el problema de que no se puede mantener la calidad de las características del producto.

De acuerdo con un método de fabricación de un material compuesto magnético de la presente invención que incluye las etapas anteriormente descritas, una pluralidad de partículas de compuesto magnético se unen entre sí mediante una resina orgánica que tiene una temperatura de resistencia térmica de larga duración de al menos 200 ºC. Por tanto, la resina orgánica no se reblandecerá incluso a alta temperatura. Como resultado, la resistencia térmica del material compuesto magnético se puede mejorar porque la resistencia de unión entre partículas magnéticas se 40 mantiene. Si la relación entre la relación de la resina orgánica supera el 0, 2 % en masa, el efecto de aplicación de resistencia causado por el... [Seguir leyendo]

Reivindicaciones:

1. Un método de fabricación de un material compuesto magnético que comprende las etapas de:

preparar una mezcla de polvo que incluye una resina orgánica (40) y partículas de compuesto magnético (30) , 5

teniendo dicha resina orgánica (40) una temperatura de resistencia térmica de larga duración de al menos 200 ºC, teniendo dicha resina orgánica (40) una relación que supere el 0 % en masa y no sea superior a 0, 2 % en masa respecto a dichas partículas de compuesto magnético (30) ,

incluyendo dichas partículas de compuesto magnético (30) una partícula metálica magnética (10) , y una capa de revestimiento (20) que incluye un óxido metálico, directamente unido a una superficie de dicha partícula metálica 10 magnética (10) ;

formar un compacto introduciendo dicha mezcla de polvo en una matriz que tiene un lubricante aplicado a su superficie y realizando una compactación en caliente; y

aplicar un tratamiento térmico a dicho compacto caracterizado por que dicha resina orgánica (40) está formada de poliéter éter cetona (PEEK) . 15

2. El método de fabricación de un material compuesto magnético de acuerdo con la reivindicación 1, en el que la mezcla de polvo incluye las impurezas inevitables como resto;

la partícula metálica magnética (10) tiene magnetismo dulce;

el óxido metálico incluye fósforo y hierro; 20

la compactación en caliente se realiza con dicha matriz a una temperatura de al menos 70 ºC y no superior a 150 ºC, y

siendo la temperatura del polvo al menos 70 ºC y no superior a 150 ºC; y

el tratamiento térmico se realiza a una temperatura de al menos 340 ºC y no superior a 450 ºC.

3. El método de fabricación de un material compuesto magnético de acuerdo con la reivindicación 1 o la reivindicación 2, en el que dicha etapa de preparación de la mezcla de polvo incluye la etapa de preparar dicha mezcla de polvo que tiene una relación entre dicha resina orgánica (40) y dichas partículas de compuesto magnético (30) configurada a al menos 0, 01 % en masa y no superior a 0, 15 % en masa.

4. El método de fabricación de un material compuesto magnético de acuerdo con la reivindicación 1, en el que dicha etapa de formación de un compacto incluye la etapa de compactación en caliente de dicha mezcla de polvo a una temperatura de al menos 70 ºC y no superior a 150 ºC.

5. El método de fabricación de un material compuesto magnético de acuerdo con la reivindicación 1, en el que dicha 35 etapa de preparación de la mezcla de polvo incluye la etapa de preparar dicha mezcla de polvo, incluyendo dicha resina orgánica (40) , dichas partículas de compuesto magnético (30) y un lubricante.

6. El método de fabricación de un material compuesto magnético de acuerdo con la reivindicación 1, en el que dicha etapa de preparación de la mezcla de polvo incluye la etapa de preparar dicha mezcla de polvo, incluyendo dicha 40 resina orgánica (40) y dichas partículas de compuesto magnético (30) , que tiene las impurezas inevitables como resto.

7. Un material compuesto magnético que incluye una pluralidad de partículas de compuesto magnético unidas entre sí mediante una resina orgánica, incluyendo dicha partícula de compuesto magnético una partícula metálica 45 magnética, y una capa de revestimiento que contiene óxido metálico, unida a la superficie de dicha partícula metálica magnética, teniendo dicha resina orgánica una temperatura de resistencia térmica de larga duración de al menos 200 ºC, teniendo dicha resina orgánica una relación que supera el 0 % en masa y no es superior al 0, 2 % en masa a dichas partículas de compuesto magnético, caracterizado por que dicha resina orgánica está formada de poliéter éter cetona (PEEK) . 50

8. El material compuesto magnético de acuerdo con la reivindicación 7, en el que la relación de dicha resina orgánica con respecto a dichas partículas magnéticas de compuesto es al menos 0, 01 % en masa y no más del 0, 15 % en masa.

Patentes similares o relacionadas:

Método para revestir un cuerpo hueco con un cuerpo moldeado prensado, del 6 de Mayo de 2020, de MS-Schramberg Holding GmbH & Co. KG: Método para revestir la superficie interior de un cuerpo hueco con un cuerpo moldeado prensado de material en polvo, en donde el material en polvo […]

Método para producir núcleo de aleación nanocristalina basada en Fe, del 25 de Marzo de 2020, de HITACHI METALS, LTD.: Un método de producción para un núcleo de aleación nanocristalina basada en Fe compuesto por una cinta de aleación nanocristalina basada en Fe enrollada, comprendiendo […]

Núcleo laminado para un cojinete magnético radial-axial combinado y método de fabricación correspondiente, del 12 de Febrero de 2020, de ATLAS COPCO AIRPOWER, NAAMLOZE VENNOOTSCHAP: Núcleo laminado de un estator o un rotor de un cojinete magnético radial-axial combinado con polarización de imán permanente o polarizado con corriente, comprendiendo […]

Núcleo magnético blando flexible, antena con núcleo magnético blando flexible y método para producir un núcleo magnético blando flexible, del 8 de Enero de 2020, de PREMO, S.A.: Núcleo magnético blando flexible, que incluye un material ferromagnético dispuesto para formar líneas de fuerza magnéticas paralelas dentro de un cuerpo de […]

Paquete de láminas y procedimiento para su fabricación, del 25 de Diciembre de 2019, de Kienle + Spiess GmbH: Procedimiento para la fabricación de paquetes de láminas de altura controlada en una herramienta , en el que se troquelan láminas sobre las que […]

Paquete de láminas y procedimiento para su fabricación, del 25 de Diciembre de 2019, de Kienle + Spiess GmbH: Procedimiento para la fabricación de paquetes de láminas de altura controlada en una herramienta , en el que se troquelan láminas sobre las que […]

Instrumento médico que contiene un sensor de rastreo con un núcleo de polvo de ferrita, del 30 de Octubre de 2019, de Biosense Webster (Israel), Ltd: Un equipo o aparato, que comprende: un instrumento médico; y al menos un sensor de rastreo que está situado en la porción distal del instrumento, de manera que el […]

Materiales magnéticos y procedimientos para su fabricación, del 30 de Octubre de 2019, de Exmet AB: Un procedimiento de control de anisotropía magnética en un material magnético que comprende etapas de:

i) dirigir una capa de material metálico en polvo a […]

Materiales magnéticos y procedimientos para su fabricación, del 30 de Octubre de 2019, de Exmet AB: Un procedimiento de control de anisotropía magnética en un material magnético que comprende etapas de:

i) dirigir una capa de material metálico en polvo a […]

Imán sinterizado a base de R-T-B, del 25 de Septiembre de 2019, de HITACHI METALS, LTD.: Un imán sinterizado a base de R-T-B que incluye un compuesto de tipo Nd2Fe14B como fase principal que comprende:

la fase principal,

una primera fase de límite de […]

Imán sinterizado a base de R-T-B, del 25 de Septiembre de 2019, de HITACHI METALS, LTD.: Un imán sinterizado a base de R-T-B que incluye un compuesto de tipo Nd2Fe14B como fase principal que comprende:

la fase principal,

una primera fase de límite de […]