Máquina y procedimiento de producción de rollos de material en banda.

Procedimiento para la producción de rollos (L) de material en banda (N) bobinados alrededor de núcleos debobinado (A),

en el que: dichos núcleos de bobinado (A) se forman enrollando unas longitudes (F) de un materiallaminar a lo largo de un recorrido de alimentación del material en banda (N), y dicho material en banda (N) estábobinado alrededor de cada núcleo de bobinado (A) para formar un rollo (L); caracterizado porque dicha longitud (F)de material laminar es adherida al material en banda (N) y avanza conjuntamente con dicho material laminar a lolargo de dicho recorrido de alimentación hacia una zona de bobinado del rollo (1, 3, 5); y dicho material en banda (N)se interrumpe después de que dicha longitud (F) de material laminar se haya adherido a dicho material en banda.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IT2006/000287.

Solicitante: FABIO PERINI S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA PER MUGNANO 55100 LUCCA ITALIA.

Inventor/es: BENVENUTI, ANGELO, MADDALENI,ROMANO, MAZZACCHERINI,GRAZIANO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65H19/22 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65H MANIPULACION DE MATERIALES DELGADOS O FILIFORMES, p. ej. HOJAS, BANDAS, CABLES. › B65H 19/00 Cambio de la bobina. › en los mecanismos de enrollado o en unión con las operaciones de enrollado.

- B65H19/26 B65H 19/00 […] › Corte de la banda sobre su trayecto hacia la bobina que se enrolla.

- B65H35/02 B65H […] › B65H 35/00 Entrega de artículos desde máquinas de corte o de perforación lineal; Aparatos que entregan artículos y que llevan incorporados dispositivos de corte o de perforación lineal, p. ej. distribuidores de cinta adhesiva (máquinas o dispositivos de corte o de perforación en general B26D, B26F). › desde cortadores o perforadores longitudinales o con estos aparatos.

- B65H39/14 B65H […] › B65H 39/00 Unión, colocación o agrupación de artículos o bandas (combinaciones de operaciones de apilado y de sacado de artículos que presentan otro interés que la operación individual de apilado o de sacado de artículos B65H 83/00; máquinas para colocar y agrupar a la vez y fijar de forma permanente hojas o cuadernos B42C 1/00). › Unión de hojas con bandas.

PDF original: ES-2406057_T3.pdf

Fragmento de la descripción:

Máquina y procedimiento de producción de rollos de material en banda.

Campo técnico

La presente invención se refiere a un dispositivo y un procedimiento para la producción de rollos de material en banda, como papel, plástico, tejido, textil no tejido, o similares.

Más en particular, la invención se refiere a mejoras a máquinas y a procedimientos para la producción de rollos.

Estado de la técnica

En la producción de rollos de material en banda, por ejemplo rollos de papel higiénico, rollos de papel de cocina, rollos de textil no tejido, rollos de cinta adhesiva, película de plástico, película de aluminio, o similares, comúnmente se utilizan tubos realizados en cartón u otro material como núcleos de bobinado, obtenidos mediante el bobinado helicoidal de por lo menos dos bandas de material en banda adheridos conjuntamente de manera que se solapen y estén escalonados entre sí.

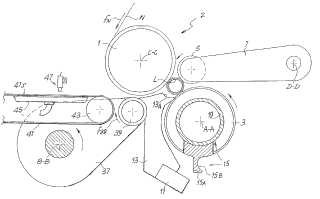

El bobinado helicoidal de las bandas se realiza mediante máquinas denominadas bobinadoras de núcleo, que presentan un husillo de formación (que se fija o soporta en giro libre sobre su propio eje) , alrededor del que se bobinan las bandas de material en banda en una hélice, estando previamente por lo menos una de dichas bandas provista de una capa de adhesivo. Normalmente, el bobinado se obtiene mediante un elemento de bobinado, típicamente una cinta sin fin, que rodea con una vuelta helicoidal el husillo y lleva a cabo el arrastre y el bobinado de las bandas de material en banda. El elemento de bobinado aplica un empuje a las bandas bobinadas en una hélice, para formar el producto tubular y provocar su avance a lo largo del husillo de bobinado.

En las patentes US nº 3.150.575; nº 3.220.320; nº 3.636.827; nº 3.942.418; nº 5.468.207; nº 5.873.806 y nº

6.394.385 se describen ejemplos de máquinas de este tipo.

Las bandas de material en banda se bobinan de forma continua y forman un tubo continuo que, a continuación, se corta en piezas de la longitud requerida mediante elementos de corte dispuestos a lo largo del tubo que se está formando.

En las líneas para la producción de rollos de papel de cocina, papel higiénico y en general de rollos del denominado papel tisú, los rollos o carretes de papel bobinado se producen a ritmos muy elevados. El tiempo de bobinado se encuentra entre 1 y 2 segundos por rollo, con un ritmo de bobinado incluso mayor de 1000 m/min. Los tubos o núcleos de bobinado se deben suministrar a la línea de conversión y, en particular, a la máquina rebobinadora, a un ritmo igual al de producción de los rollos o carretes. Con el fin de cumplir con el elevado ritmo de producción, resulta necesario proporcionar una o más bobinadoras de núcleo a lo largo de la línea de conversión principal. Esto adolece de desventajas con respecto a los costes de las bobinadoras de núcleo y a los obstáculos derivados de su disposición en los lados de la línea principal.

Además, la necesidad de bobinar las bandas de cartón u otro material alrededor de un husillo de formación acarrea problemas que se acentúan con el incremento en el ritmo de producción.

El documento EP-A-0639420 da a conocer un aparato para bobinar rollos sin núcleo duro, en el que los rollos de un material en banda se enrollan utilizando una hoja de papel endurecido que se extiende alrededor del rollo para endurecer dicho rollo. El material en banda se corta al final de un ciclo de bobinado y, después de cortar una hoja de papel endurecido, se alimenta junto con el borde anterior del material en banda hacia una zona de bobinado en la que la hoja de papel endurecido y el material en banda se bobinan juntos para formar un rollo. A continuación, se expulsa dicho rollo acabado de la zona de bobinado, se corta el material en banda para generar un borde posterior y un borde anterior y se vuelve a iniciar el proceso.

Objetivos y sumario de la invención Un objetivo de la presente invención es proporcionar un procedimiento de bobinado y una máquina rebobinadora que superen en su totalidad o en parte las desventajas mencionadas anteriormente.

Este objetivo se consigue con un procedimiento según la reivindicación 1 y una máquina rebobinadora según la reivindicación 31. Las reivindicaciones dependientes se refieren a características ventajosas adicionales del procedimiento según la invención.

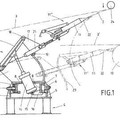

Básicamente, la invención propone un procedimiento nuevo y una máquina rebobinadora nueva que permiten la producción de rollos de material en banda alrededor de un núcleo central, pero que no requieren una bobinadora de núcleo ni otra máquina para la producción de los núcleos exterior a la línea de conversión de material en banda, en la que se inserta la máquina rebobinadora.

De acuerdo con un aspecto de la presente invención, se propone un procedimiento para la producción de rollos de material en banda bobinados alrededor de núcleos de bobinado, en el que dichos núcleos de bobinado se forman mediante el enrollado de longitudes de un material laminar a lo largo de un recorrido para suministrar el material en banda hacia una zona de bobinado.

El procedimiento de bobinado se puede basar en un sistema de bobinado central, con centros o husillos giratorios que mantienen el rollo girando. Sin embargo, preferentemente, la invención se pone en práctica en un sistema de bobinado denominado periférico o de superficie, en el que el rollo que se está formando se mantiene en su giro como resultado del contacto periférico con los elementos de bobinado, como rodillos o cintas.

A diferencia de los procedimientos tradicionales, en los que los núcleos tubulares se producen en el exterior de la línea en la que la máquina rebobinadora que forma los rollos está ubicada mediante una bobinadora de núcleo provista para este fin, de acuerdo con la forma de realización preferida, la invención prevé que también se forme el núcleo de bobinado en la línea y al mismo tiempo que se inicie la formación de cada uno de los rollos.

Esto permite reducciones sustanciales de coste y dimensiones en general, reduciéndose la necesidad de disponer

de bobinadoras de núcleo junto con la línea de producción principal. Además, debido a que el núcleo de bobinado se produce directamente en la línea y no precisa una manipulación como producto semiacabado, se puede realizar en un material muy ligero. Típicamente, se pueden utilizar materiales laminares con una masa por unidad de superficie comprendida entre 50 y 200 g/m2 y, preferentemente, entre 80 y 120 g/m2. De acuerdo con otro aspecto, la masa por unidad de superficie del material laminar puede estar comprendida entre 50 y 400 g/m2 y, preferentemente, entre 80

y 200 g/m2. También se reduce la necesidad de adherir las vueltas de cartón que forman el núcleo. Esto permite un ahorro adicional de costes de producción sustancial, pero también presenta ventajas en términos de residuos. De hecho, el material laminar que forma el núcleo de bobinado se puede reciclar con mayor facilidad, debido a que está realizado sin adhesivo. También se podría utilizar un material laminar que se disuelva en agua, como el papel tisú que forma los rollos de papel higiénico. En este caso, el núcleo de bobinado se puede desechar sencillamente tirándolo al inodoro junto con el papel higiénico.

De acuerdo con una forma de realización de la invención, el procedimiento comprende la etapa de introducir una longitud de material laminar en un recorrido de alimentación del material en banda que se va a bobinar. Preferentemente, dicha longitud de material laminar se enrolla sobre sí mismo, formando un núcleo de bobinado del

material en banda y alrededor de dicho núcleo se forma el rollo de material en banda.

En una forma de realización posible, el material laminar se bobina sobre un eje de bobinado orientado aproximadamente en 90º, es decir, aproximadamente en una dirección transversal a una dirección de alimentación del material en banda a lo largo de su recorrido de alimentación.

Con el fin de facilitar el inicio del bobinado del material en banda sobre el núcleo nuevo formado enrollando la longitud de material laminar sobre sí mismo, en una forma de realización preferida de la invención se prevé unir conjuntamente la longitud del material laminar y la parte anterior del material en banda, formado por el corte de dicho material en banda al final del bobinado del rollo anterior.

Preferentemente, el procedimiento es del tipo de bobinado continuo, es decir, un procedimiento en el que al final del bobinado de un rollo no se interrumpe la alimentación del material en banda y, preferentemente, el ritmo de avance, es decir, el ritmo de alimentación del material en banda, permanece... [Seguir leyendo]

Reivindicaciones:

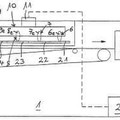

1. Procedimiento para la producción de rollos (L) de material en banda (N) bobinados alrededor de núcleos de bobinado (A) , en el que: dichos núcleos de bobinado (A) se forman enrollando unas longitudes (F) de un material laminar a lo largo de un recorrido de alimentación del material en banda (N) , y dicho material en banda (N) está bobinado alrededor de cada núcleo de bobinado (A) para formar un rollo (L) ; caracterizado porque dicha longitud (F) de material laminar es adherida al material en banda (N) y avanza conjuntamente con dicho material laminar a lo largo de dicho recorrido de alimentación hacia una zona de bobinado del rollo (1, 3, 5) ; y dicho material en banda (N) se interrumpe después de que dicha longitud (F) de material laminar se haya adherido a dicho material en banda.

2. Procedimiento según la reivindicación 1, caracterizado porque comprende las etapas siguientes:

a) suministrar el material en banda (N) en dicha zona de bobinado (1, 3, 5) ;

b) formar un primer rollo (L) ;

c) al final del bobinado de dicho primer rollo (L) , interrumpir el material en banda (N) para formar un borde libre final de dicho primer rollo y un borde libre inicial; y

d) suministrar una longitud (F) de material laminar hacia dicha zona de bobinado (1, 3, 5) y enrollar dicha longitud para formar un núcleo de bobinado (A) para un segundo rollo (L) , al cual está asociado dicho borde libre inicial.

3. Procedimiento según la reivindicación 1 o 2, caracterizado porque dicho material en banda (N) es suministrado de un modo sustancialmente continuo y a un ritmo sustancialmente constante en dicha zona de bobinado (1, 3, 5) .

4. Procedimiento según la reivindicación 1 o 2 o 3, caracterizado porque dicho material en banda está interrumpido aguas abajo de un punto de adhesión entre dicho material en banda (N) y dicho material laminar.

5. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque, a lo largo de dicho recorrido de alimentación, el borde anterior de la longitud (F) de material laminar se desvía hacia un elemento de formación (13, 15; M; 211, 213) , mediante el cual se enrolla sobre sí mismo para formar dicho núcleo (A) .

6. Procedimiento según la reivindicación 5, caracterizado porque dicha longitud (F) de material laminar se enrolla alrededor de un husillo de formación (M) , extrayéndose posteriormente dicho husillo del rollo (L) de material en banda bobinado alrededor de dicho núcleo (A) .

7. Procedimiento según la reivindicación 6, caracterizado porque dicho husillo de formación (M) está insertado en el recorrido de alimentación del material en banda (N) , adyacente al material en banda.

8. Procedimiento según la reivindicación 6 o 7, caracterizado porque dicha longitud (F) de material laminar se realiza, de manera que se adhiera a dicho husillo de formación (M) por aspiración en el interior del husillo de formación.

9. Procedimiento según la reivindicación 5, caracterizado porque dicha longitud (F) de material laminar está enrollada dentro de un espacio de formación de núcleo de bobinado (13, 15; 211, 213) .

10. Procedimiento según la reivindicación 9, caracterizado porque dicho espacio de formación de núcleo de bobinado (13, 15; 211, 213) está formado a lo largo del recorrido de alimentación del material en banda y de manera adyacente a dicho material en banda (N) .

11. Procedimiento según la reivindicación 9 o 10, caracterizado porque comprende las etapas siguientes: disponer a lo largo del recorrido de alimentación del material en banda (N) un primer elemento y un segundo elemento (13, 15; 211, 213) , que cooperan entre sí para definir dicho espacio de formación de núcleo de bobinado; delimitar dicho espacio de formación de núcleo de bobinado mediante dicho primer elemento y dicho segundo elemento (13, 15; 211, 213) ; formar el núcleo de bobinado (A) en dicho espacio; extraer el núcleo de bobinado (A) de dicho espacio de formación.

12. Procedimiento según la reivindicación 9 o 10, caracterizado porque comprende las etapas siguientes: disponer un primer elemento fijo (13; 211) y un segundo elemento móvil (15; 213) , de manera que cooperen entre sí para definir dicho espacio de formación de núcleo de bobinado; llevar dicho elemento móvil (15; 213) a una posición en la que delimite, con el elemento fijo (13; 211) , dicho espacio de formación de núcleo de bobinado; formar el núcleo de bobinado en dicho espacio de formación de núcleo de bobinado; extraer el núcleo de bobinado (A) de dicho espacio de formación de núcleo de bobinado, alejando el elemento móvil (15; 213) del elemento fijo (13; 211) .

13. Procedimiento según la reivindicación 9 o 10, caracterizado porque comprende las etapas siguientes: disponer un primer elemento móvil (13) y un segundo elemento móvil (15) , de manera que cooperen entre sí para definir dicho

espacio de formación de núcleo de bobinado; llevar dicho primer elemento móvil y dicho segundo elemento móvil a una posición en la que delimiten dicho espacio de formación de núcleo de bobinado; formar el núcleo de bobinado (A) en dicho espacio; extraer el núcleo de bobinado de dicho espacio de formación, alejando dicho primer elemento móvil (13) y dicho segundo elemento móvil (15) entre sí.

14. Procedimiento según la reivindicación 11, 12 o 13, caracterizado porque el borde anterior de la longitud (F) del material en banda está desviado hacia el interior de dicho espacio de formación de núcleo de bobinado mediante uno de dichos elementos (13, 15; 211, 213) que delimitan el espacio de formación de núcleo de bobinado.

15. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicha longitud (F) de material laminar y dicho material en banda (N) están presionados contra un elemento de alimentación (1; 203; 203A) , sobre el cual discurre el material en banda (N) .

16. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicha longitud (F) de material laminar y dicho material en banda (N) están adheridos entre sí antes de completar la formación del núcleo de bobinado (A) .

17. Procedimiento según la reivindicación 16, caracterizado porque dicha longitud (F) de material laminar está adherida al material en banda (N) antes de empezar el bobinado de la longitud de material laminar, en la proximidad de un borde frontal de dicha longitud (F) de material laminar.

18. Procedimiento según la reivindicación 16 o 17, caracterizado porque dicha longitud (F) de material laminar y dicho material en banda (N) están adheridos entre sí por unión mecánica de capas, gofrado, adhesivo o por ultrasonidos.

19. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicho material laminar es un material de papel que presenta una masa por unidad de superficie comprendida entre 50 y 400 g/m2, preferentemente entre 50 y 200 g/m2, e incluso más preferentemente entre 80 y 200 g/m2, o entre 80 y 120 g/m2.

20. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque el material en banda

(N) está interrumpido al final del bobinado de un rollo (L) y la longitud (F) de material laminar está enrollada para formar el núcleo de bobinado (A) del rollo (L) siguiente mediante un elemento móvil (15) que aprieta el material en banda (N) contra un elemento de alimentación (1) , sobre el cual discurre dicho material en banda (N) , siendo la velocidad del elemento móvil (15) durante el contacto con el material en banda (N) inferior al ritmo de velocidad del material en banda (N) .

21. Procedimiento según la reivindicación 20, caracterizado porque dicho elemento móvil (15) coopera con un elemento fijo (13) para formar un espacio de formación de núcleo de bobinado.

22. Procedimiento según la reivindicación 20 o 21, caracterizado porque dicho elemento móvil (15) gira alrededor de un eje de giro (A-A) que coincide con el eje de giro de un rodillo de bobinado (3) .

23. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicho material en banda (N) está bobinado mediante un sistema de bobinado de superficie (1, 3, 5) .

24. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque, al final del bobinado de cada rollo (L) , el material en banda (N) está interrumpido imponiendo en el recorrido de la longitud (F) de material laminar un recorrido diferente con respecto al recorrido del material en banda (N) , habiéndose adherido dicha longitud (F) de material laminar y dicho material en banda (N) entre sí previamente, de manera que la longitud (F) de material laminar provoque una fuerza de tracción ejercida sobre el material en banda (N) y rasgándolo, preferentemente a lo largo de una línea de perforación.

25. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicho material en banda (N) está longitudinalmente cortado en bandas longitudinales, formándose con cada una de dichas bandas longitudinales un rollo (L) respectivo, siendo dichas bandas bobinadas simultáneamente para formar una pluralidad de rollos (L) .

26. Procedimiento según la reivindicación 25, caracterizado porque dicho material laminar está perforado con el fin de dividir dicho material laminar en una pluralidad de tramos (P1-PN) que están unidos entre sí, correspondiendo cada tramo a uno de dichos rollos (L) , y porque dichas bandas están bobinadas en un núcleo de bobinado formado por dicha longitud (F) bobinada de material laminar, estando dicho núcleo provisto de unas líneas de rasgado (LP) entre un rollo (L) y el rollo adyacente (L) .

27. Procedimiento según la reivindicación 25, caracterizado porque dicha longitud (F) de material laminar está cortada en tramos longitudinales, para formar unos núcleos de bobinado individuales, alrededor de cada uno de los cuales está enrollada una de dichas bandas longitudinales, para formar un respectivo rollo.

28. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dichas longitudes (F) de material laminar que forman los núcleos de bobinado están realizadas en papel que presenta una composición apta para ser desechado en la descarga de los sistemas sanitarios.

29. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dichas longitudes (F) de material laminar están realizadas en papel sustancialmente desprovisto de resinas resistentes a la humedad.

30. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dichas longitudes (F) de material laminar están realizadas en papel soluble en agua.

31. Máquina rebobinadora para la producción de rollos (L) de material en banda (N) alrededor de unos núcleos de bobinado (A) , que comprende un recorrido para suministrar dicho material en banda (N) hacia una zona de bobinado de rollo (1, 3, 5) , en la que dicho material en banda (N) está bobinado en rollos (L) , que incluye un alimentador (41, 39; 230) para suministrar el material laminar (F) hacia y a lo largo del recorrido del material en banda (N) y unos elementos de formación (13, 15; M; 211, 213) para enrollar dicha longitud (F) de dicho material laminar y formar con el mismo un núcleo de bobinado a cuyo alrededor se forma un rollo de material en banda; caracterizada porque presenta un dispositivo (47, 39; 57) para provocar que la longitud (F) de material laminar se adhiera al material en banda (N) antes de la interrupción de dicho material en banda al final del bobinado de un rollo.

32. Máquina según la reivindicación 31, caracterizada porque dichos elementos de formación (13, 15; M; 211, 213) están dispuestos a lo largo del recorrido del material en banda.

33. Máquina según una o más de las reivindicaciones 31 a 32, caracterizada porque dicho alimentador (41, 39) comprende un rodillo giratorio (39) .

34. Máquina según la reivindicación 33, caracterizada porque dicho rodillo giratorio (39) está dispuesto frente a un elemento móvil (1; 203) , sobre el cual discurre el material en banda (N) , extendiéndose el recorrido del material en banda (N) entre dicho rodillo giratorio (39) y dicho elemento móvil (1; 203) .

35. Máquina según la reivindicación 34, caracterizada porque dicho rodillo giratorio (39) se puede mover hasta el material en banda (N) y apretar la longitud (F) de material laminar contra el material en banda que discurre sobre dicho elemento móvil (1; 203) .

36. Máquina según una o más de las reivindicaciones 33 a 35, caracterizada porque dicho rodillo giratorio (39) se mantiene constantemente en rotación a una velocidad periférica sustancialmente igual al ritmo de alimentación del material en banda (N) .

37. Máquina según una o más de las reivindicaciones 31 a 36, caracterizada porque dicho alimentador (41, 39) comprende unos elementos (45) para la retención temporal de la longitud (F) de material laminar.

38. Máquina según la reivindicación 37, caracterizada porque los elementos para la retención temporal incluyen unos medios de aspiración (45) .

39. Máquina según una o más de las reivindicaciones 31 a 38, caracterizada porque comprende un dispensador de cola (47) .

40. Máquina según la reivindicación 39, caracterizada porque dicho dispensador de cola (47) está dispuesto y controlado para aplicar dicho adhesivo a la longitud (F) de material laminar.

41. Máquina según una o más de las reivindicaciones 31 a 40, caracterizada porque incluye un conjunto de unión mecánica de capas para unir el material en banda a una longitud de material laminar.

42. Máquina según las reivindicaciones 33 a 41, caracterizada porque dicho conjunto de unión mecánica de capas incluye dicho rodillo giratorio (39) , que está formado mediante una pluralidad de ruedas de unión de capas.

43. Máquina según una o más de las reivindicaciones 31 a 42, caracterizada porque dichos elementos de formación (13, 15; 211, 213) comprenden unos medios para desviar la parte anterior (FT) de la longitud (F) de material laminar a lo largo de un recorrido de enrollado.

44. Máquina según una o más de las reivindicaciones 31 a 43, caracterizada porque dichos elementos de formación comprenden un husillo de formación (M) alrededor del cual se bobina dicha longitud (F) de material laminar.

45. Máquina según la reivindicación 44, caracterizada porque incluye un alimentador (109, 111) para insertar unos husillos de formación (M) secuencialmente hacia el recorrido del material en banda (N) .

46. Máquina según la reivindicación 45, caracterizada porque incluye un canal (105) para la inserción de dichos husillos de formación (M) , con un extremo de entrada y un extremo de salida, estando dicho alimentador (41, 39) para las longitudes (F) de material laminar dispuesto aguas arriba de la entrada de dicho canal.

47. Máquina según una o más de las reivindicaciones 44 a 46, caracterizada porque dichos husillos de formación (M) son husillos de aspiración y porque una boca de aspiración está dispuesta y controlada para generar una aspiración en dichos husillos.

48. Máquina según una o más de las reivindicaciones 31 a 43, caracterizada porque dichos elementos de formación (13, 15; 211, 213) comprenden un espacio para la formación del núcleo de bobinado (A) , dentro del cual dicha longitud (F) de material laminar está insertada y enrollada y a partir del cual el material laminar enrollado sale para avanzar con el material en banda (N) que se bobina alrededor de la longitud enrollado (F) de material laminar.

49. Máquina según la reivindicación 48, caracterizada porque incluye unos elementos móviles entre sí (13, 15; 211,

213) para definir dicho espacio de bobinado, que están controlados para alejarse el uno del otro con el fin de suministrar la longitud enrollada (F) de material laminar.

50. Máquina según la reivindicación 48, caracterizada porque dicho espacio de formación está definido por un primer

elemento (13; 211) y por un segundo elemento (15; 213) , que se pueden mover el uno con respecto al otro y 20 presentan unas superficies cóncavas opuestas (13A, 15B; 211A, 213A) que delimitan dicho espacio de formación.

51. Máquina según la reivindicación 48, caracterizada porque dicho espacio de formación está definido por un primer elemento fijo (13; 211) y por un segundo elemento (15; 213) , que se puede mover con respecto al primer elemento, presentando dichos primer y segundo elementos (211, 213; 13, 15) unas superficies cóncavas opuestas (221A,

213A; 13A, 15B) que delimitan dicho espacio de formación.

52. Máquina según una o más de las reivindicaciones 48 a 51, caracterizada porque dicho espacio de formación está definido de manera adyacente a un elemento móvil (1; 203) sobre el cual discurre el material en banda (N) y está dispuesto y realizado para recibir el borde inicial (FT) de la longitud (F) de material en hoja alimentado con dicho material en banda (N) .

53. Máquina según una o más de las reivindicaciones 50 a 52, caracterizada porque dicho primer elemento (13) gira u oscila alrededor de un eje de giro (X-X) .

54. Máquina según una o más de las reivindicaciones 50 a 53, caracterizada porque dicho segundo elemento (15; 213) gira u oscila alrededor de un eje de giro (A-A; F-F) .

55. Máquina según una o más de las reivindicaciones 50 a 54, caracterizada porque dicho primer elemento (13) oscila alrededor de un primer eje de oscilación (X-X) y porque dicho segundo elemento de giro (15) gira alrededor de un segundo eje de giro (A-A) , cuando dichos primer y segundo elementos (13; 15) están dispuestos para delimitar el espacio de formación, estando el segundo elemento de (15) situado aguas abajo del primer elemento (13) con respecto a la dirección de alimentación del material en banda (N) .

56. Máquina según la reivindicación 53, 54 o 55, caracterizada porque dicho eje de giro (A-A) de por lo menos uno 45 de dichos primer y segundo elementos (13, 15) coincide con el eje de giro de un rodillo de bobinado (1) de una cuna de bobinado de superficie (1, 3, 5) para la formación de dichos rollos (L) .

57. Máquina según una o más de las reivindicaciones 50 a 56, caracterizada porque uno de dichos primer y segundo elementos (13, 15) también tiene la función de interrumpir el material en banda (N) al final del bobinado de cada rollo 50 (L) .

58. Máquina según la reivindicación 57, caracterizada porque dicho segundo elemento (15) gira alrededor de un eje de giro (A-A) y porque dichos primer y segundo elementos (13, 15) están dispuestos y controlados de manera que, cuando delimiten dicho espacio de formación, el segundo elemento (15) esté dispuesto aguas abajo del primer

elemento (13) con respecto a la dirección de alimentación del material en banda (N) .

59. Máquina según la reivindicación 58, caracterizada porque dicho segundo elemento (15) coopera con un elemento de bobinado móvil (1) , sobre el cual discurre el material en banda (N) , apretando dicho segundo elemento (15) el material en banda (N) contra el elemento de bobinado (1) y avanzando a un ritmo inferior al del elemento de 60 bobinado (1) para provocar la interrupción del material en banda (N) .

60. Máquina según una o más de las reivindicaciones 48 a 59, caracterizada porque dicho espacio de formación está asociado a dos elementos (1, 3; 201, 205) , que se pueden mover en sentidos opuestos, entre los cuales discurre el recorrido de material en banda (N) .

61. Máquina según la reivindicación 60, caracterizada porque el espacio de formación está definido por un elemento fijo (13; 211) y por un elemento móvil (15; 213) , que presentan unas superficies cóncavas complementarias que delimitan dicho espacio de formación, estando el elemento móvil (15, 213) temporalmente insertado en el recorrido del material en banda (N) entre dichos dos elementos móviles (1, 3; 201, 205) .

62. Máquina según las reivindicaciones 60 o 61, caracterizada porque dichos dos elementos móviles (201, 205) son unos elementos flexibles, discurriendo, cada uno de ellos, sobre un rodillo de bobinado (1, 3) respectivo de una cuna para rodillos de bobinado.

63. Máquina según una o más de las reivindicaciones anteriores, caracterizada porque dicho recorrido del material en banda (N) , dicho alimentador (39; 41) de longitudes (F) de material laminar hacia el recorrido del material en banda (N) y dichos elementos de formación (13, 15; 211, 213) están dispuestos y realizados, de manera que impongan mediante el material laminar un desvío del recorrido de material en banda con respecto a dicho recorrido, hasta que se produzca el rasgado del material en banda, estando previstos unos medios (47; 203) para provocar la adhesión del material en banda al material laminar.

64. Máquina según una o más de las reivindicaciones 31 a 63, caracterizada porque presenta unos elementos de corte (505, 505A) que dividen dicho material en banda (N) en bandas, formando cada una de dichas bandas un rollo (L) respectivo. 20

65. Máquina según la reivindicación 64, caracterizada porque presenta unos elementos de perforado que dividen mediante unas líneas de perforación dicha longitud (F) de material laminar en tramos individuales (P1, P2, P3... Pn) , estando cada tramo asociado a una banda respectiva.

66. Máquina según la reivindicación 64, caracterizada porque presenta unos elementos de corte que dividen las longitudes de material laminar en tramos separadas individuales, estando cada tramo asociado a una banda respectiva.

Patentes similares o relacionadas:

Método y disposición para manipular los rollos estrechos, del 13 de Junio de 2019, de UPM RAFLATAC OY: Una disposición para formar y manipular rollos estrechos, cuya disposición comprende una primera cortadora de tiras y una segunda cortadora de tiras , la […]

Dispositivo de corte, del 24 de Abril de 2019, de TSUDAKOMA KOGYO KABUSHIKI KAISHA: Un dispositivo de corte que comprende: un mecanismo de descarga que tiene una unidad de accionamiento de descarga en la cual se monta un rodillo de lámina […]

Máquina para la producción de bobinas con un sistema para la alineación de las cuchillas de corte longitudinales y la trayectoria de las tiras longitudinales generadas por corte con las cuchillas y método relevante, del 9 de Enero de 2019, de A. CELLI NONWOVENS S.P.A.: Una máquina para formar bobinas enrolladas de manera helicoidal (B), que comprende: - una sección de desenrollamiento de carretes primarios (Ba, Bb) de material […]

Método y disposición para manipular rollos estrechos, del 30 de Octubre de 2018, de UPM RAFLATAC OY: Un método para manipular rollos estrechos en cuyo método los rollos estrechos son provistos con un marcado de producto en una primera operación […]

Dispositivo y procedimiento para el bobinado de una banda con espesor de banda variable, en particular de una banda metálica, del 21 de Noviembre de 2012, de SMS SIEMAG AG: Dispositivo para el bobinado de una banda con espesor de banda variable, en particular de una bandametálica plana o de una banda metálica […]

Dispositivo y procedimiento para el bobinado de una banda con espesor de banda variable, en particular de una banda metálica, del 21 de Noviembre de 2012, de SMS SIEMAG AG: Dispositivo para el bobinado de una banda con espesor de banda variable, en particular de una bandametálica plana o de una banda metálica […]

Porcedimiento y dispositivo para sujetar bandas de chapa y cizalla angular, del 3 de Octubre de 2012, de SOUDRONIC AG: Procedimiento para sujetar bandas de chapa que son entregadas simultáneamente desde un equipo decorte , mantenidas sustancialmente […]

Porcedimiento y dispositivo para sujetar bandas de chapa y cizalla angular, del 3 de Octubre de 2012, de SOUDRONIC AG: Procedimiento para sujetar bandas de chapa que son entregadas simultáneamente desde un equipo decorte , mantenidas sustancialmente […]

INSTALACION DE CORTE TRANSVERSAL QUE TRABAJA CONTINUAMENTE, del 28 de Abril de 2010, de BIELOMATIK LEUZE GMBH + CO KG: Instalación de corte transversal que trabaja continuamente para formatos pequeños de papel, la cual comprende varias estaciones de desenrollamiento […]

INSTALACION DE CORTE TRANSVERSAL QUE TRABAJA CONTINUAMENTE, del 28 de Abril de 2010, de BIELOMATIK LEUZE GMBH + CO KG: Instalación de corte transversal que trabaja continuamente para formatos pequeños de papel, la cual comprende varias estaciones de desenrollamiento […]

APARATO DE PRODUCCION DE NUCLEOS, del 22 de Diciembre de 2009, de BAY WEST PAPER CORPORATION: Un aparato para formar productos de rollos de papel, que comprende: un mandril que tiene un eje longitudinal; y un montaje de corte de núcleo […]

APARATO DE PRODUCCION DE NUCLEOS, del 22 de Diciembre de 2009, de BAY WEST PAPER CORPORATION: Un aparato para formar productos de rollos de papel, que comprende: un mandril que tiene un eje longitudinal; y un montaje de corte de núcleo […]