MAQUINA PARA LA INSERCION DE ESPIGAS DE ENSAMBLJE DE PANELES DE MADERA O SIMILARES.

Máquina para la inserción de espigas de ensamblaje de paneles de madera o similares.

Una máquina para la inserción de espigas de ensamblaje de paneles (2) de madera o similares está provista de una unidad de agarre y transporte (7) para desplazar al menos un panel (2) en dos direcciones (9, 10) horizontales perpendiculares entre sí, y de al menos una unidad de espigado (42) para la inserción de espigas (43) en orificios (44) del panel (2)

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200702689.

Solicitante: BIESSE S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA DELLA MECCANICA 16 61100 PESARO ITALIA.

Inventor/es: TAMBURINI,STEFANO.

Fecha de Solicitud: 15 de Octubre de 2007.

Fecha de Publicación: .

Fecha de Concesión: 20 de Enero de 2011.

Clasificación Internacional de Patentes:

- B27C3/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B27 TRABAJO O CONSERVACION DE LA MADERA O DE MATERIALES SIMILARES; MAQUINAS PARA CLAVAR, GRAPAR O COSER EN GENERAL. › B27C CEPILLADORAS, TALADRADORAS, FRESADORAS, TORNOS O MAQUINAS UNIVERSALES PARA LA MADERA O MATERIALES SIMILARES (máquinas-herramientas en general B23; trabajo de la madera por medio de dispositivos abrasivos, p. ej. por arenado, B24; herramientas para estas operaciones B27G). › B27C 3/00 Máquinas de perforar o dispositivos de perforado; Equipo de estas máquinas (B23B tiene prioridad). › Máquinas o aparatos para perforar orificios de pasador.

- B27M3/00C

Clasificación PCT:

- B27C5/06 B27C […] › B27C 5/00 Máquinas concebidas para la realización de piezas de formas o perfiles particulares, p. ej. con la ayuda de herramientas rotativas; Equipo de estas máquinas (torneado B27C 7/00; características de las máquinas de copiar B23Q 35/00; entallado, mortajado, confección de lengüetas o de ranura B27F). › Dispositivos para el ajuste o el avance de la pieza.

- B27F4/00 B27 […] › B27F COLAS DE MILANO; ESPIGAS; MORTAJADORAS PARA MADERA O MATERIALES SIMILARES; MAQUINAS DE CLAVAR, DE GRAPAR O DE UNIR (herramientas manuales para clavar o grapar B25C; fabricación de cajas, arcas o cofres de madera B27M 3/34; medios de ensamblaje para elementos de construcción en general, p. ej. clavijas utilizadas en la construcción de edificios, E04B 1/38; elementos de ensamblaje en general, p. ej. clavijas en general, F16B). › Máquinas para colocar los pasadores, con o sin equipo de perforación (fabricación de pasadores de madera B27M 3/28).

Fragmento de la descripción:

Máquina para la inserción de espigas de ensamblaje de paneles de madera o similares.

Objeto de la invención

La presente invención se refiere a una máquina para la inserción de espigas de ensamblaje de paneles de madera o similares, cuya finalidad es conseguir una óptima versatilidad y flexibilidad funcional a la hora de llevar a cabo la inserción de espigas de ensamblaje en paneles.

Antecedentes de la invención

Se conocen máquinas para insertar espigas en paneles con la finalidad de llevar a efecto un ensamblaje entre los propios paneles, máquinas que incorporan medios de arrastre de los propios paneles destinados a recibir las espigas de ensamblaje, cuyo arrastre se suele realizar en horizontal, hacia delante y hacia atrás, así como hacia la izquierda y hacia la derecha. Asimismo se conocen dispositivos que incorporan una cabeza operativa dotada de medios para realizar la inserción de las espigas en el panel o paneles a ensamblar.

Ahora bien, el tipo de máquina descrito presenta el problema que proporciona paneles solamente con orificios y/o aberturas, sin posibilidad de insertar las espigas en los orificios, por lo que es necesario realizar la transferencia desde la propia máquina a otra máquina o dispositivo insertador de las espigas, con el consiguiente nuevo posicionamiento de los paneles. Es decir, de acuerdo con el estado de la técnica, se necesitan dos máquinas y complementariamente unos medios de transferencia de los paneles desde la primera máquina a la segunda máquina, todo lo cual da lugar a una instalación compleja, costosa y lenta en su operatividad.

Descripción de la invención

La presente invención se refiere a una máquina para la inserción de espigas de ensamblaje de paneles de madera o similares.

En particular, la presente invención se refiere a una máquina que comprende un dispositivo de agarre y transporte para desplazar al menos un panel en dos direcciones, horizontales perpendiculares entre si; y una cabeza operativa para la inserción de las espigas.

Generalmente, la cabeza operativa comprende por lo menos un electro-mandril móvil en una dirección vertical para llevar a cabo operaciones de fresado, y una pluralidad de mandriles porta-utensilio, siendo éstos móviles en la dirección vertical, para realizar unos orificios paralelos tanto en dirección horizontal, como en la dirección vertical.

El objeto de la presente invención es perfeccionar una máquina para la inserción de espigas de ensamblaje de paneles de madera o similares del tipo arriba descrito de manera de aumentar, en particular, su versatilidad y su flexibilidad, resolviendo la problemática expuesta en el apartado anterior.

Según la presente invención se realiza una máquina para la inserción de espigas de ensamblaje de paneles de madera o similares, según lo reivindicado en las reivindicaciones adjuntas.

Descripción de los dibujos

La presente invención será descrita con referencia a los diseños adjuntos, que ilustran un ejemplo de actuación no limitativo, en el que:

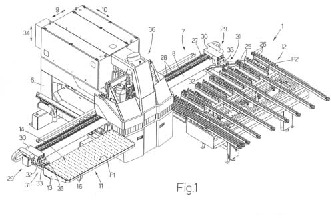

la figura 1 es una vista en perspectiva esquemática de una forma preferida de actuación de la máquina de la presente invención;

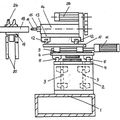

la figura 2 es una vista en perspectiva esquemática de la cabeza operativa que forma parte de la máquina de la figura 1;

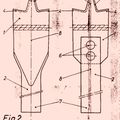

la figura 3 es una vista en perspectiva esquemática, con parte de una unidad de espigado que forma parte de la cabeza operativa representada en la figura 2; y

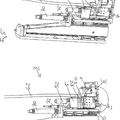

la figura 4 es una vista en perspectiva esquemática de un panel de madera o similares.

Realización preferente de la invención

Con referencia a las figuras 1 y 4, con 1 se indica, en su conjunto, una máquina para la inserción de espigas de ensamblaje de paneles 2 de madera o similares, cada uno de los cuales tiene una forma de paralelepípedo de sección rectangular, y presenta dos caras 3 laterales mayores paralelas entre sí, dos caras 4 laterales menores paralelas entre sí y ortogonales a las caras 3, y dos caras 5 laterales menores paralelas entre si y ortogonales a las caras 3 y 4.

La máquina 1 comprende una base 6, la cual presenta una configuración general en C; y soporta una unidad 7 des agarre y transporte de los paneles 2 que comprende a su vez un travesaño 8 alargado, que se extiende en una dirección 9 horizontal, sobresale lateralmente de la base 6 en la dirección 9, y está acoplada de modo conocido a la base 6 para llevar a cabo, con respecto a la base 6 y bajo una unidad de espigado 42 de un dispositivo de accionamiento de tipo conocido y no ilustrado, desplazamientos rectilíneos en una dirección 10 horizontal ortogonal a la dirección 9.

El travesaño 8 soporta dos dispositivos 11 y 12 de apoyo para los paneles 2 dispuestos por bandas opuestas a la base 6 en la dirección 9, siendo el dispositivo 11 un dispositivo de apoyo neumático y el dispositivo 12 un dispositivo de apoyo de rodillos.

El dispositivo 11 comprende una placa 13 de apoyo, la cual está limitada superiormente por una cara 14 horizontal que define un plano P1 de apoyo para los paneles 2 y aloja en su propio interior una cámara (no ilustrada), que está conectada neumáticamente con una fuente de aire comprimida (no ilustrada) y comunica con el exterior mediante una pluralidad de orificios 16 obtenidos a través de la cara 14, para crear en la misma cara 14 un velo de aire idóneo para reducir la fricción entre los paneles 2 y la placa 13 y para facilitar, por lo tanto, el desplazamiento de los paneles 2 en el plano P1.

El dispositivo 12 comprende una pluralidad de barras 25 de soporte paralelas entre si, las cuales sobresalen del travesaño 8 en la dirección 10, y soportan, cada una, una pluralidad de rodillos 26 de apoyo, que están montados con giro libre en las respectivas barras 25 para girar con respecto a las propias barras 25, alrededor de los respectivos ejes longitudinales (no ilustrados) paralelos a la dirección 10; y definen un plano P2 de apoyo coplanar con el plano P1.

El travesaño 8, además, está limitado superiormente por una superficie 27 plana horizontal, y está provisto de una par de guías 28, las cuales están montadas en la superficie 27 paralelamente a la dirección 9, y soportan, en el ejemplo de realización, dos dispositivos 29 de agarre y transporte idóneos para desplazar los paneles 2 sobre los planos P1 y P2 y a través de la base 6.

Cada dispositivo 29 comprende un patín 30, el cual está acoplado a las guías 28 para llevar a cabo, a lo largo de las guías 28 y bajo unidad el espigado 42, de un dispositivo de accionamiento de tipo conocido y no ilustrado, desplazamientos rectilíneos en la dirección 9, y soporta un órgano 31 de pinza que comprende una mordaza inferior 32 y una mordaza superior 33, paralelas a los planos P1 y P2.

Las mordazas 32 y 33 sobresalen del travesaño 8 en la dirección 10, están acopladas al patín 30 y son idóneas para obligar al menos a un panel 2, en correspondencia de una de sus caras 4 ó 5, a desplazarse, con respecto al propio patín 30 y bajo la unidad de espigado del dispositivo de accionamiento de tipo conocido y no ilustrado, en una dirección 34 vertical y ortogonal a las direcciones 9 y 10 entre una posición de apriete y una posición de aflojamiento de los paneles 2.

El órgano 31 está provisto además, de al menos un elemento 35 de bajada, el cual se extiende en la dirección 34 transversalmente a los planos P1 y P2 para permitir un correcto posicionamiento de los paneles 2 en la dirección 10, y está asociado al menos a un ulterior elemento de bajada de tipo conocido y no ilustrado, idóneo para permitir un correcto posicionamiento de los paneles 2 en la dirección 9.

Con referencia a la figura 2, la base 6 soporta, además, una cabeza operativa 36 fija en las direcciones 9 y 10 y que comprende una unidad operativa 37 inferior que se extiende por debajo de los planos P1 y P2, y una unidad operativa 38 superior que se extiende por encima de los planos P1 y P2.

La unidad operativa 37 comprende una placa 39 de apoyo, la cual es coplanar a la placa 13, y es totalmente análoga a dicha placa 13, y una pluralidad de mandriles porta utensilios verticales (no ilustrados), que están montados para girar alrededor de respectivos ejes longitudinales paralelos a la dirección 34, los cuales son idóneos para recibir y retener respectivas puntas de perforación, y se mueven en la dirección 34 entre una posición bajada, en la...

Reivindicaciones:

1. Máquina para la inserción de espigas de ensamblaje de paneles de madera o similares, que comprende medios de agarre y transporte (7) para desplazar al menos un panel (2) en las direcciones (9, 10) horizontales y perpendiculares entre si; y en asociación al menos una cabeza operativa (36) para la inserción de espigas en el panel (2); caracterizada porque la cabeza operativa (36) comprende al menos, una unidad de espigado (42) para la inserción de espigas de ensamblaje (43) en los correspondientes orificios (44) previstos al efecto en las caras laterales (4) y/o (5) del correspondiente panel (2).

2. Máquina según la reivindicación 1, en la cual la cabeza operativa (36) comprende una única unidad de espigado(42).

3. Máquina según la reivindicación 1 o 2, en que la unidad de espigado (42) es móvil en una tercera dirección (34) vertical y ortogonal a las direcciones (9 y 10) para insertar espigas en dos o más paneles (2) superpuestos entre si.

4. Máquina según una cualquiera de las precedentes reivindicaciones, en la cual la unidad de espigado (42) es orientable alrededor de un eje de rotación (48) vertical ortogonal a las direcciones (9, 10) para insertar espigas en dos o más caras de dicho panel (2).

5. Máquina según una cualquiera de las precedentes reivindicaciones, en la cual la unidad de espigado (42) es fija en las direcciones (9, 10).

6. Máquina según una cualquiera de las precedentes reivindicaciones, en la cual la cabeza operativa (36) comprende medios de perforación para realizar dichos orificios (44).

7. Máquina según la reivindicación 6, en la cual los medios de perforación comprenden medios de perforación para realizar orificios (44) paralelos a la dirección (9), y medios de perforación para realizar orificios (44) paralelos a dicha segunda dirección (10).

8. Máquinas según reivindicación 7, cuyos medios de perforación son móviles en una dirección (34) vertical ortogonal a las direcciones (9, 10), para realizar orificios en al menos dos paneles (2) superpuestos entre sí.

Patentes similares o relacionadas:

MAQUINA DE PERFORACION PARA PANELES., del 16 de Octubre de 2005, de RE.M. S.R.L.: Una máquina de perforación para la realización de perforaciones en los paneles posicionados verticalmente, de madera, de material plástico, […]

DISPOSITIVO DE GUIA PARA EFECTUAR ORIFICIOS CALIBRADOS EN TABLEROS Y SIMILARES, del 16 de Julio de 1986, de CORTADELLAS SERRA,PEDRO: Dispositivo de guía para efectuar orificios calibrados en tableros y similares, caracterizado esencialmente por el hecho de que consta de […]

MAQUINA DE MECANIZADO DE MADERA QUE TRABAJA EN PASO CONTINUO CON UNIDAD DE MECANIZADO, del 1 de Mayo de 2008, de IMA KLESSMANN GMBH HOLZBEARBEITUNGSSYSTEME: Máquina de mecanizado de madera para el mecanizado de piezas de trabajo en paso continuo con una unidad de mecanizado con un carro que puede desplazarse […]

MAQUINA DE MECANIZADO DE MADERA QUE TRABAJA EN PASO CONTINUO CON UNIDAD DE MECANIZADO, del 1 de Mayo de 2008, de IMA KLESSMANN GMBH HOLZBEARBEITUNGSSYSTEME: Máquina de mecanizado de madera para el mecanizado de piezas de trabajo en paso continuo con una unidad de mecanizado con un carro que puede desplazarse […]

MECHA PARA HORADAR O TALADRAR, del 1 de Febrero de 1971, de ALCORTA, UNZUETA Y CIA. S.A.: 1. Mecha para horadar o taladrar, caracterizada porque está constituida por un útil de corte dividido en dos elementos o partes principales; cabeza […]

MECHA PARA HORADAR O TALADRAR, del 1 de Febrero de 1971, de ALCORTA, UNZUETA Y CIA. S.A.: 1. Mecha para horadar o taladrar, caracterizada porque está constituida por un útil de corte dividido en dos elementos o partes principales; cabeza […]

DISPOSITIVO Y PROCEDIMIENTO PARA LA INSERCION DE UN ELEMENTO DE FIJACION EN UN TALADRO EN UNA PIEZA DE TRABAJO, del 27 de Abril de 2010, de HOMAG HOLZBEARBEITUNGSSYSTEME AG: Dispositivo para la inserción de un elemento de fijación en un taladro en una pieza de trabajo , en particular una placa de construcción […]

DISPOSITIVO Y PROCEDIMIENTO PARA LA INSERCION DE UN ELEMENTO DE FIJACION EN UN TALADRO EN UNA PIEZA DE TRABAJO, del 27 de Abril de 2010, de HOMAG HOLZBEARBEITUNGSSYSTEME AG: Dispositivo para la inserción de un elemento de fijación en un taladro en una pieza de trabajo , en particular una placa de construcción […]

Dispositivo y procedimiento para posicionar un elemento de sujeción, del 23 de Octubre de 2019, de HOMAG GmbH: Dispositivo para posicionar un elemento de sujeción, que está previsto para fijar una pieza de trabajo en una estación de mecanizado, presentando el […]

Máquina de corte, particularmente para planchas de madera y artículos similares, del 18 de Enero de 2017, de G.P. Consulting di Giuseppe Pritelli & C. S.a.s: Máquina de corte , particularmente para placas de madera y artículos similares , del tipo con placa movible con medios para agarrar y empujar la placa extendida […]

Dispositivo de suministro para una máquina de mecanizado de formato y/o aplicación de cantos, máquina de mecanizado de formato y/o aplicación de cantos así como procedimiento, del 20 de Abril de 2016, de HOMAG GmbH: Dispositivo de suministro para una máquina de mecanizado de formato y/o aplicación de cantos, con: una unidad de transporte para mover […]