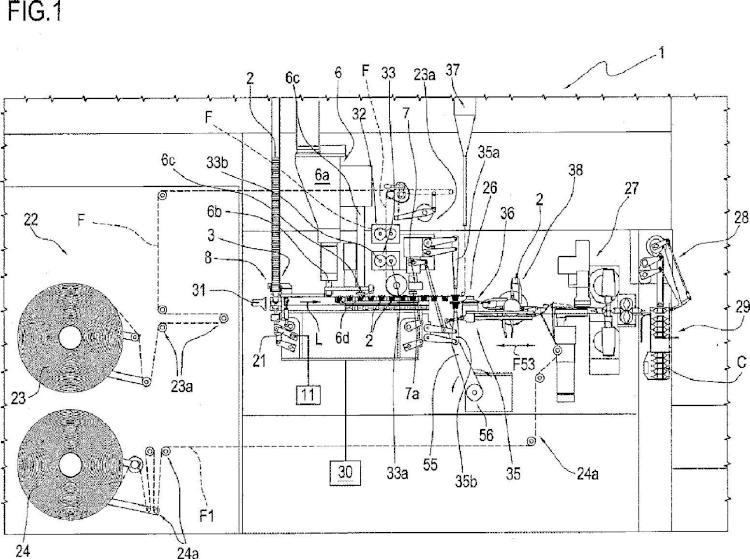

Procedimiento y máquina para envasar productos de infusión en cápsulas.

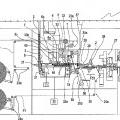

Un procedimiento para envasar productos de infusión en cápsulas (2),

comprendiendo cada cápsula (2) un cuerpo duro que forma una zona para contener una carga de producto y delimitado por un primer extremo cerrado (2a) duro, y un segundo extremo abierto (2b) con un reborde externo (2c), comprendiendo el procedimiento una sucesión de etapas que incluye al menos:

- alimentar cápsulas (2) vacías sucesivamente a lo largo de una línea de alimentación (L);

- llenar cada cápsula (2) con una carga de producto de infusión a través del segundo extremo abierto (2b);

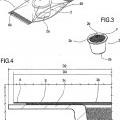

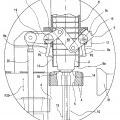

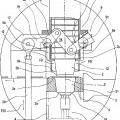

- sellar la cápsula (2) con una parte de sellado (A) de una banda de película de sellado (F) utilizando medios de unión (7a) que actúan al menos sobre una zona (S) del segundo extremo (2b) de la cápsula;

- separar las cápsulas (2) selladas de la parte de desecho de la película de sellado (F), estando caracterizado el procedimiento porque comprende, entre la etapa de llenado y la etapa de sellado, una etapa de precorte de la banda de película de sellado (F) para realizar una pluralidad de partes de sellado (A) de menor tamaño que los rebordes externos (2c) de las cápsulas (2); uniéndose las partes de sellado (A) al resto de la película de sellado (F) mediante al menos un saliente radial (AP).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2010/054389.

Solicitante: I.M.A. INDUSTRIA MACCHINE AUTOMATICHE S.P.A..

Nacionalidad solicitante: Italia.

Dirección: Via Emilia no. 428-442 40064 Ozzano dell'Emilia - Bologna ITALIA.

Inventor/es: CONTI, ROBERTO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65B29/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 29/00 Embalaje de materiales que presentan problemas particulares. › Embalaje de sustancias, p. ej. del té, que debe ser usado como infusión con el embalaje.

- B65B9/06 B65B […] › B65B 9/00 Encerrado sucesivo de objetos, de cantidades de materiales, p. ej. líquidos o semilíquidos, en bandas planas, plegadas o tubulares, hechas de hojas de materia flexible; División de los tubos flexibles llenados para formar paquetes. › Encerrado de sucesivos objetos, o cantidades de material, en una banda plegada a lo largo o en una banda plegada en forma de tubo alrededor de objetos en cantidades de materiales.

PDF original: ES-2552644_T3.pdf

Patentes similares o relacionadas:

Máquina de empaquetado por termosellado, del 4 de Marzo de 2020, de CAVANNA S.P.A.: Una máquina de empaquetado por termosellado que comprende: • un bastidor de soporte , • un transportador horizontal configurado […]

Sistemas y métodos de transportador mecánico y envasado de alimentos, del 8 de Enero de 2020, de INTERCONTINENTAL GREAT BRANDS LLC: Un aparato de envasado de productos alimenticios que comprende: un transportador mecánico corriente arriba que transporta artículos […]

Aparato de envasado, del 27 de Noviembre de 2019, de Omori Machinery Co., Ltd: Un aparato de envasado que comprende: un dispositivo de transporte configurado para transportar un producto encerrado en una […]

Aparato de embalaje con conjunto de evacuación y procedimiento de embalaje, del 7 de Junio de 2019, de CRYOVAC, INC.: Un aparato de embalaje, que comprende: una unidad de control; una estación de carga configurada para colocar una película tubular […]

Envase y método para fabricarlo, del 13 de Febrero de 2019, de KRAFT FOODS R & D, INC.: Un método de fabricación de un envase que comprende las etapas de: a) proporcionar un material de envasado; b) formar líneas de pliegue y/o cortes […]

SISTEMA DE EMPAQUETADO DE PELÍCULA PLÁSTICA TUBULAR, del 30 de Agosto de 2018, de UNIVERSIDAD IBEROAMERICANA, A.C: Sistema de empaquetado de película plástica tubular que comprende una base, elementos guía unidos de manera fija a la base, un medio de accionamiento unido pivotalmente […]

Máquina empaquetadora de bolsas termo-soldadas, del 27 de Septiembre de 2017, de CAVANNA S.P.A.: Una máquina empaquetadora de bolsas termo-soldadas que comprende: - un bastidor de soporte que incluye dos columnas delanteras , una placa […]

Conjunto de barras de sellado accionadas magnéticamente para máquinas envasadoras, del 28 de Julio de 2017, de KHS USA INC: Conjunto de barras de sellado accionadas magnéticamente para máquinas envasadoras.

Un conjunto de barras de sellado para una máquina envasadora […]

Conjunto de barras de sellado accionadas magnéticamente para máquinas envasadoras, del 28 de Julio de 2017, de KHS USA INC: Conjunto de barras de sellado accionadas magnéticamente para máquinas envasadoras.

Un conjunto de barras de sellado para una máquina envasadora […]