MAQUINA PARA ENVASAR ARTICULOS EN CONTENEDORES A MODO DE CAJA.

Máquina para envasar artículos en contenedores a modo de caja,

con los últimos siendo preformas tubulares (1), cada una formada por una hoja superior (1h) y una hoja inferior, inicialmente enfrentadas entre sí para definir una configuración plana y plegada (1w), cada una de dichas preformas tubulares (1) que tiene además líneas de pre-doblado longitudinales para facilitar su plegado y hacer que adopten una forma sensiblemente paralepípeda, así como líneas de pre-doblado transversales para, a su vez, facilitar el doblado de las solapas (5A, 5B, 5C, 5D, 5E, 5F), caracterizada por el hecho de que incluye un alimentador de almacenamiento en profundidad (110), con el objetivo de contener al menos un montón (P), formado por un número prefijado de preformas tubulares plegadas y planas (1), dispuestas horizontalmente y sostenidas en la base por unos primeros medios de soporte abribles (111); una plataforma (130), que se desplaza verticalmente, situada debajo de dicho alimentador de almacenamiento en profundidad (110) y que tiene como objetivo recibir, cuando se posiciona en una posición pertinente elevada de carga (C), dicho montón (P), liberado por dichos primeros medios de soporte abribles (111), con la plataforma (130) posteriormente rebajada, junto con dicho montón (P), a una posición de espera (A); medios de recogida (140), que se desplazan horizontalmente ente dos posiciones extremas (R, T), en la primera de las cuales están encima de dicho montón (P), descansando sobre dicha plataforma (130) y, en relación de etapas con una elevación calibrada de la última, seguida por una nueva rebaja a dicha posición de espera (A), recogen la preforma más alta (1s) de dicho montón (P), mientras que en la segunda posición (T), están alejados de dicha plataforma (130), para suministrar la preforma más alta (1s) a una estación para erigir preformas (S); una unidad (2), que se desplaza entre dicha estación para erigir y una estación (R) para la introducción vertical de dichos artículos (10) en las preformas tubulares erigidas (1), y que erige cada preforma tubular (1), para así definir su forma paralepípeda rectangular con eje vertical, así como pliega, en un ángulo de noventa grados, una primera solapa inferior (5A), situada hacia atrás respecto a una dirección hacia delante prefijada (AV) de dicha preforma tubular (1) hacia dicha estación de llenado (R); un elemento de plegado (3), situado cerca de la estación de llenado (R) para plegar la segunda solapa inferior (5B) de la preforma (1), en un ángulo de noventa grados, opuesto a dicha primera solapa inferior (5A) y situada en el lado frontal respecto a dicha dirección hacia delante (AV), llevándose a cabo dicho plegado en relación temporal con la preforma (1) que llega a dicha estación de llenado (R); un plano horizontal (4), sobre el que desliza dicha primera solapa (5A) y dicha segunda solapa inferior (5B) de la preforma tubular (1) que alcanza dicha estación de llenado (R), y que sostiene la preforma (1) y dichos artículos (10), que son introducidos verticalmente en la misma por medios de manipulación vinculados (60), descansando sobre dicha primera solapa (5A) y dicha segunda solapa inferior (5B) y/o el mismo plano horizontal (4); medios (7) para guiar y desplazar dicha preforma tubular (1) a lo largo de dicho plano horizontal (4) en la misma dirección que dicha dirección hacia delante (AV), desde dicha estación de llenado (R) a unos primeros medios de plegado (8) para plegar las solapas laterales inferiores (5C), solapas anterior (5D) y posterior (5D), y unos segundos medios de plegado (9) para plegar las solapas superiores, las solapas laterales (5E, 5F) de dicha preforma tubular (1), así como a estaciones (12, 13) para cerrar la base y la cubierta del envase a modo de caja así obtenido, dichos medios de guía y desplazamiento (7) incluyen medios de transporte sin fin (7A, 7B, 7C, 7D), accionados por medios de accionamiento en relación de etapas con el desplazamiento de dicha unidad para erigir y plegar (2) y con la introducción vertical de artículos (10) en la preforma erigida (1), estando orientada hacia al menos una porción longitudinal de cada una de las dos paredes laterales opuestas (6A, 6C) de la preforma (1), respecto a la dirección hacia delante (AV), y además con resaltes laterales (14h, 14j, 14k, 14z), que al menos golpean porciones correspondientes de la pared posterior de la preforma (6B), empujándola en la dirección hacia delante (AV)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07122230.

Solicitante: MARCHESINI GROUP S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA NAZIONALE, 100,40065 PIANORO (BOLOGNA).

Inventor/es: MONTI, GIUSEPPE.

Fecha de Publicación: .

Fecha Solicitud PCT: 4 de Diciembre de 2007.

Fecha Concesión Europea: 27 de Enero de 2010.

Clasificación Internacional de Patentes:

- B65B43/14C

- B65B5/02C

- B65B65/00B

Clasificación PCT:

- B65B43/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 43/00 Formación, alimentación, abertura o montaje de receptáculos o recipientes, en unión con el embalaje (formación de bolsas en las hojas, los elementos de envoltura o en las bandas, presionando el material en las matrices o desplazándolo sobre matrices de plegado B65B 47/00). › Alimentación de sacos o cintas de cartón separadamente a partir de pilas o de cargadores.

- B65B5/02 B65B […] › B65B 5/00 Embalaje de objetos individuales en receptáculo o recipientes, p. ej. sacos, bolsas, cajas, cartones, latas, tarros. › Máquinas caracterizadas por la incorporación de medios para fabricar los receptáculos o recipientes (fabricación de receptáculos o recipientes con un fin diferente de la presente aplicación, ver las subclases apropiadas).

- B65B65/00 B65B […] › Partes constitutivas especiales de las máquinas de embalar, no previstos en otro lugar; Instalaciones de esas partes constitutivas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Máquina para envasar artículos en contenedores a modo de caja.

La presente invención se refiere al sector técnico de las máquinas embaladoras. Como es sabido, las máquinas embaladoras están diseñadas para embalar artículos o envases de artículos de diferente clase (es decir, más comúnmente, para envasar artículos en contenedores a modo de caja); en términos generales y cualitativos, las operaciones, que siguen una tras otra en máquinas similares incluyen: recoger una preforma tubular plegada y plana de un alimentador contenedor, erigir la preforma, para que adopte un forma paralepípeda de sección rectangular y eje vertical (horizontal), introducción de artículos o envases de artículos en la preforma erigida, en dirección vertical (horizontal), plegado de las solapas de la preforma y su sellado entre sí, para así definir la base y una cubierta de una caja de artículos correspondiente. Se entiende que algunas de estas operaciones pueden llevarse a cabo en un orden diferente al citado, o incluir más fases (por ejemplo, es posible que primero se plieguen las solapas que forman la base de la caja, después se introduzcan los artículos en la preforma erigida y a continuación, se plieguen las solapas que definen la cubierta de la caja), de acuerdo con el tipo de la máquina.

El documento WO 9607592 divulga una máquina de acuerdo con el preámbulo de la reivindicación 1.

Es sabido que en las máquinas embaladoras, la sección transversal de la caja a obtener es rectangular, y en algunos casos incluso cuadrada.

En el último caso, en el alimentador de la estación de alimentación sucede que las líneas de pre-doblado opuestas diagonalmente en configuración plana, situadas en el centro de la preforma, están exactamente una sobre la otra, salvo en el caso de sección rectangular, en la que están desplazadas.

Por esta razón, las preformas son menos resistentes al doblado, por lo tanto las que están colocadas en la parte inferior del montón pueden perder su condición plana y adoptar una conformación curvada hacia abajo, debido al peso que descansa sobre ellas.

Estos inconvenientes se amplifican al incrementar las dimensiones, y consecuentemente el peso, de las preformas.

En las máquinas embaladoras del tipo conocido, que incluyen la introducción de artículos en dirección vertical, la preforma cuadrada se lleva normalmente a la estación de llenado por medios de transporte, que tienen como objetivo el mantenimiento, sin importar cómo cambia el tamaño, de la base y la línea media longitudinal alineadas con dos planos estáticos correspondientes, uno horizontal y el otro vertical. De esta forma, los medios de manipulación, que tienen como objetivo introducir los artículos en las cajas que se forman y funcionando en una posición correspondiente a la estación de llenado, llevan a cabo recorridos verticales con una anchura máxima constante, independientemente de las dimensiones de los contenedores que se utilizan. Consecuentemente, un ritmo de producción, que puede ser aceptable para las cajas de grandes dimensiones, no implica satisfacer los tiempos de llenado para cajas de dimensiones mínimas, o de cualquier forma pequeñas, para las que se espera normalmente un ritmo de producción más elevado.

Por lo tanto, el principal objeto de la presente invención es resolver exitosamente las desventajas anteriormente mencionadas, al concebir una máquina, que permite reducir sensiblemente el tiempo necesario para la introducción de los artículos en las preformas erigidas, especialmente para tamaños pequeños, obteniendo de esta forma un ritmo de producción más favorable respecto a las soluciones de tipo conocido.

Otro objeto de la invención es proponer una máquina, cuya estación para alimentar preformas tubulares plegadas y planas está dotada con medios de funcionamiento, capaces de funcionar también de la mejor forma con las preformas con forma para formar cajas de sección cuadrada, independientemente del tamaño y peso de la preforma, y que pueden almacenar un considerable número de preformas, para así ofrecer un elevada autonomía de funcionamiento.

Un objeto adicional de la invención es crear una máquina de nueva concepción para envasar artículos en contenedores a modo de caja, hechos de tal forma, para permitir el control visual constante del operario de los contenedores a modo de caja que se forman (erigiendo la preforma tubular), del llenado y cerrado, haciendo además simple e inmediato un posible servicio directo a las estaciones, en las que estas etapas se llevan a cabo. Además, la máquina que se considera debe ser fiable, tener una estructura esencial, elevada productividad a costes relativamente bajos comparados con los resultados a obtener.

Los objetos anteriormente mencionados se obtienen de acuerdo con los contenidos de las reivindicaciones.

Los rasgos característicos de la invención, que no resultan evidentes de lo dicho anteriormente, se señalarán mejor a continuación, de acuerdo con los contenidos de las reivindicaciones y con la ayuda de las figuras adjuntas, en las que:

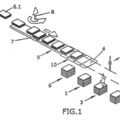

La Figura 1 es una vista lateral, parcial y esquemática de la máquina, llevando a cabo el procedimiento propuesto por la presente invención, en una realización preferida;

la Figura 2 es una vista en planta, parcial y esquemática de la máquina de la Figura 1;

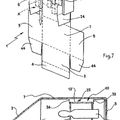

las Figuras 3 y 4 son vistas en perspectiva de la estación para alimentar preformas a la máquina, desde el lado del operario y el opuesto, respectivamente;

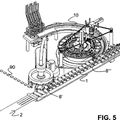

las Figuras 5 y 6 son vistas esquemáticas, en sección vertical, de la estación de alimentación en dos etapas de trabajo, mientras se recogen las preformas;

las Figuras 7, 8, 9 son las mismas vistas que las Figuras 5 y 6, de las etapas posteriores de suministro de preformas a los medios de recogida situados en la estación;

la Figura 10 es una vista en planta de la Figura 9;

la Figura 11 es una vista de sección, tomada a lo largo del plano XI-XI de la Figura 10;

la Figura 12 es una vista de sección, tomada a lo largo del plano XII-XII de la Figura 10;

la Figura 13 es la misma vista que las Figuras 5, 6, 7, 8, 9, de la etapa de carga del alimentador;

la Figura 14 es una vista en planta de la Figura 13;

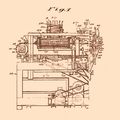

las Figuras 15A-15B son vistas frontales XV-XV ampliadas de la Figura 1, que es una unidad para erigir una preforma tubular, en este caso de tamaño máximo, en dos diferentes situaciones significativas de funcionamiento;

las Figuras 15C-15D muestran la unidad de las Figuras 15A, 15B en dos diferentes situaciones significativas de funcionamiento, en relación a una preforma tubular de tamaño mínimo;

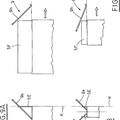

las Figuras 16A, 16B son vistas en planta parciales y ampliadas de un detalle de la Figura 1, que es la unidad para erigir anteriormente mencionada, actuando sobre una preforma de tamaño máximo y mínimo, respectivamente, y medios impulsores y de guía;

las Figuras 17A, 17B son vistas de sección, tomadas a lo largo del plano XVII-XVII de la Figura 1, de una preforma erigida de tamaño máximo y mínimo, respectivamente;

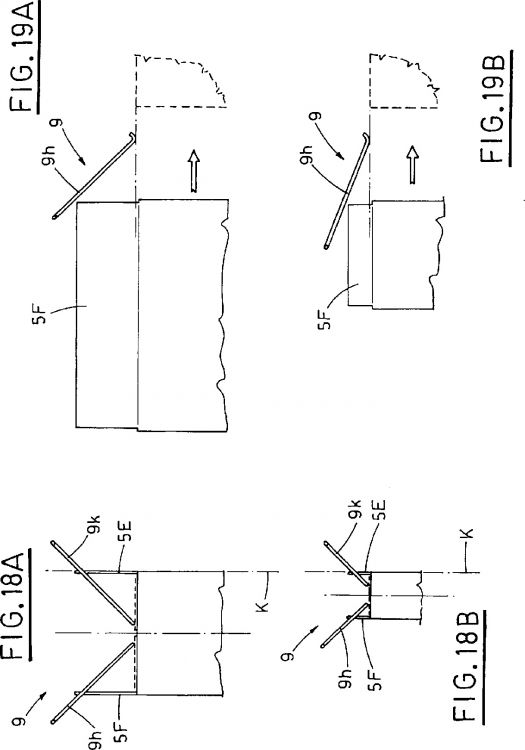

las Figuras 18A-19A son vistas frontales y laterales de un cuarto detalle de la Figura 1, que son medios para plegar las solapas laterales superiores de una preforma erigida de tamaño máximo, y una porción superior del último, respectivamente;

las Figuras 18B-19B son vistas frontales y laterales, respectivamente, del cuarto detalle de la Figura 1, que son medios para plegar las solapas laterales superiores de una preforma erigida de tamaño mínimo, y una porción superior del último.

Respecto a las figuras anteriores, la referencia M indica la máquina propuesta por la invención como una totalidad.

El número de referencia 100 indica una estación para alimentar, una a una, preformas tubulares plegadas y planas 1 a una estación para erigir 2, situada curso abajo de la misma estación 100 y que tiene como objetivo erigir dichas preformas 1, que se introducen entonces en una línea de transporte, que las lleva a estaciones de llenado y cerrado posteriores.

Las preformas tubulares plegadas y planas 1 están hechas preferentemente de cartón canetté y son suministradas por la industria transformadora del papel en envases de altura prefijada, normalmente correspondiente a 150 mm.

Como es sabido, se pueden definir una hoja superior y una hoja inferior en cada preforma tubular 1, inicialmente enfrentadas entre sí...

Reivindicaciones:

1. Máquina para envasar artículos en contenedores a modo de caja, con los últimos siendo preformas tubulares (1), cada una formada por una hoja superior (1h) y una hoja inferior, inicialmente enfrentadas entre sí para definir una configuración plana y plegada (1w), cada una de dichas preformas tubulares (1) que tiene además líneas de pre-doblado longitudinales para facilitar su plegado y hacer que adopten una forma sensiblemente paralepípeda, así como líneas de pre-doblado transversales para, a su vez, facilitar el doblado de las solapas (5A, 5B, 5C, 5D, 5E, 5F), caracterizada por el hecho de que incluye un alimentador de almacenamiento en profundidad (110), con el objetivo de contener al menos un montón (P), formado por un número prefijado de preformas tubulares plegadas y planas (1), dispuestas horizontalmente y sostenidas en la base por unos primeros medios de soporte abribles (111); una plataforma (130), que se desplaza verticalmente, situada debajo de dicho alimentador de almacenamiento en profundidad (110) y que tiene como objetivo recibir, cuando se posiciona en una posición pertinente elevada de carga (C), dicho montón (P), liberado por dichos primeros medios de soporte abribles (111), con la plataforma (130) posteriormente rebajada, junto con dicho montón (P), a una posición de espera (A); medios de recogida (140), que se desplazan horizontalmente ente dos posiciones extremas (R, T), en la primera de las cuales están encima de dicho montón (P), descansando sobre dicha plataforma (130) y, en relación de etapas con una elevación calibrada de la última, seguida por una nueva rebaja a dicha posición de espera (A), recogen la preforma más alta (1s) de dicho montón (P), mientras que en la segunda posición (T), están alejados de dicha plataforma (130), para suministrar la preforma más alta (1s) a una estación para erigir preformas (S); una unidad (2), que se desplaza entre dicha estación para erigir y una estación (R) para la introducción vertical de dichos artículos (10) en las preformas tubulares erigidas (1), y que erige cada preforma tubular (1), para así definir su forma paralepípeda rectangular con eje vertical, así como pliega, en un ángulo de noventa grados, una primera solapa inferior (5A), situada hacia atrás respecto a una dirección hacia delante prefijada (AV) de dicha preforma tubular (1) hacia dicha estación de llenado (R); un elemento de plegado (3), situado cerca de la estación de llenado (R) para plegar la segunda solapa inferior (5B) de la preforma (1), en un ángulo de noventa grados, opuesto a dicha primera solapa inferior (5A) y situada en el lado frontal respecto a dicha dirección hacia delante (AV), llevándose a cabo dicho plegado en relación temporal con la preforma (1) que llega a dicha estación de llenado (R); un plano horizontal (4), sobre el que desliza dicha primera solapa (5A) y dicha segunda solapa inferior (5B) de la preforma tubular (1) que alcanza dicha estación de llenado (R), y que sostiene la preforma (1) y dichos artículos (10), que son introducidos verticalmente en la misma por medios de manipulación vinculados (60), descansando sobre dicha primera solapa (5A) y dicha segunda solapa inferior (5B) y/o el mismo plano horizontal (4); medios (7) para guiar y desplazar dicha preforma tubular (1) a lo largo de dicho plano horizontal (4) en la misma dirección que dicha dirección hacia delante (AV), desde dicha estación de llenado (R) a unos primeros medios de plegado (8) para plegar las solapas laterales inferiores (5C), solapas anterior (5D) y posterior (5D), y unos segundos medios de plegado (9) para plegar las solapas superiores, las solapas laterales (5E, 5F) de dicha preforma tubular (1), así como a estaciones (12, 13) para cerrar la base y la cubierta del envase a modo de caja así obtenido, dichos medios de guía y desplazamiento (7) incluyen medios de transporte sin fin (7A, 7B, 7C, 7D), accionados por medios de accionamiento en relación de etapas con el desplazamiento de dicha unidad para erigir y plegar (2) y con la introducción vertical de artículos (10) en la preforma erigida (1), estando orientada hacia al menos una porción longitudinal de cada una de las dos paredes laterales opuestas (6A, 6C) de la preforma (1), respecto a la dirección hacia delante (AV), y además con resaltes laterales (14h, 14j, 14k, 14z), que al menos golpean porciones correspondientes de la pared posterior de la preforma (6B), empujándola en la dirección hacia delante (AV).

2. Máquina, de acuerdo con la reivindicación 1, caracterizada por el hecho de que dicho alimentador de almacenamiento en profundidad (110) contiene una pluralidad de dichos montones de preformas (P), con el montón de más abajo (P1) sostenido por dichos primeros medios de soporte abribles (111) y con los montones restantes (P2, P3) situados a posteriores niveles más elevados (L2, L3), sostenidos por respectivos medios de soporte abribles (112, 113), que se abren en secuencia, desde la base hacia arriba, después de que dicho primer montón (P1) haya sido cargado sobre la plataforma (130), para permitir que cada uno de los montones restantes (P2, P3) sean transferidos al nivel inmediatamente inferior, para así restablecer la presencia de un montón en dichos primeros medios de soporte abribles (111).

3. Máquina, de acuerdo con la reivindicación 1 o 2, caracterizada por el hecho de que cada uno de dichos medios de soporte abribles (111, 112, 113), incluye un par de paletas de soporte oscilantes y opuestas (120), que se desplazan sincronizadamente entre una posición horizontal, en la que se acoplan unos bordes correspondientes de la preforma más baja (1) del respectivo montón, y una posición inclinada hacia abajo, en la que no se sostienen las preformas (1), y la rotación de abertura de dichas paletas de soporte les permite acompañar el montón su descenso, de esta forma, se mantiene su disposición.

4. Máquina, de acuerdo con la reivindicación 1 o 2, caracterizada por el hecho de que dicho alimentador de almacenamiento en profundidad (110) está delimitado periféricamente por unas paredes (115), ajustables en relación al tamaño, de acuerdo con las dimensiones en planta de las preformas (1) y en línea con las líneas fijas de referencia de la máquina (M).

5. Máquina, de acuerdo con la reivindicación 1, caracterizada por el hecho de que dichos medios de recogida (140) incluyen una corredera (141), acoplada en una guía (142), que se extiende horizontalmente entre dicha estación (S) y los medios formadores de la máquina (M), con la corredera (141) dotada con un brazo conformado (143), montado en voladizo hacia la sección de dicha plataforma (130) y dotada con ventosas (144) conectadas a una fuente de vacío.

6. Máquina, de acuerdo con la reivindicación 1 o 2, caracterizada por el hecho de que incluye medios de transporte (150), conectados por su parte superior a dicho alimentador de almacenamiento en profundidad (110) y que alimenta, uno a uno, montones de preformas (1) adicionales al alimentador, para así disponerlos de forma que descansen sobre los medios de soporte abribles, situados en el nivel superior.

7. Máquina, de acuerdo con la reivindicación 6, caracterizada por el hecho de que dichos medios de transporte (150) incluyen una placa de soporte (151), externa respecto a dicho alimentador de almacenamiento en profundidad (110), situados en un nivel (L5), adecuadamente más elevado respecto al nivel (L3) de dichos medios de soporte abribles (113) más elevados y que sostienen al menos uno de dichos montones de preformas (1), con dichos medios (150) que incluyen además al menos una cuchilla retráctil (153), situada encima de dicho alimentador de almacenamiento (110), para así continuar la placa de soporte (151), en correspondencia con un borde de dichas preformas (1), que se desplaza entre una posición de funcionamiento (Y1), en la que se sostiene dicho montón de preformas (1), provenientes de la placa de soporte (151), y una posición de reposo (Y2), en la que está lejos de la superficie ocupada por las preformas (1), para así permitir las últimas que entren, debido a la gravedad, en dicho alimentador de almacenamiento en profundidad (110).

8. Máquina, de acuerdo con la reivindicación 7, caracterizada por el hecho de que dicha placa de soporte (151) incluye paredes para centrar (152A, 152B), que se extiendan hasta implicar parcialmente el alimentador de almacenamiento en profundidad (110) y son ajustables adecuadamente en relación al tamaño, de acuerdo con las dimensiones de las preformas (1) y en línea con dichas líneas de referencia de la máquina.

9. Máquina, de acuerdo con la reivindicación 7, caracterizada por el hecho de que dicha placa de soporte (151) y cuchilla retráctil (153) se extienden perpendicularmente a la dirección hacia adelante de dicha máquina (M), con dicha placa de soporte (151) girada hacia el lado de la máquina ocupado por el operario.

10. Máquina, de acuerdo con la reivindicación 7, caracterizada por el hecho de que dicha placa de soporte (151) y cuchilla retráctil (153) se extienden paralelamente a la dirección hacia adelante de dicha máquina (M).

11. Máquina, de acuerdo con la reivindicación 7, o 9, o 10, caracterizada por el hecho de que dicha cuchilla retráctil (153) se sitúa en un nivel (L4), ligeramente inferior a dicho nivel (L5) de la placa de soporte (151).

12. Máquina, de acuerdo con la reivindicación 8, caracterizada por el hecho de que dicha placa de soporte (151) está inclinada en algunos grados respecto a la horizontal, para así empujar el montón de preformas (1), que descansan sobre ella, a fin de apoyarse contra la pared para centrar (152A), situada en una posición correspondiente a una de dichas líneas de referencia.

13. Máquina, de acuerdo con la reivindicación 1, caracterizada por el hecho de que dichos medios de transporte (7A, 7B, 7C, 7D) tienen su función activa (7h) orientada longitudinalmente, en la misma dirección que la dirección definida por la dirección hacia delante (AV), para guiar y estirar dicha preforma tubular (1) desde dicha estación de llenado (R) en dicha dirección hacia delante (AV).

14. Máquina, de acuerdo con la reivindicación 1, caracterizada por el hecho de que dichos medios de transporte (7A, 7B, 7C, 7D) tienen su función activa (7h) orientada longitudinalmente, en la misma dirección que la dirección definida por la dirección hacia delante (AV), para guiar y estirar dicha preforma tubular (1) desde dicha estación de llenado (R) en dicha dirección hacia delante (AV) y por el hecho de que dichos medios de transporte (7A, 7B, 7C, 7D) son al menos cuatro, estando orientados hacia las respectivas porciones longitudinales superiores e inferiores de cada una de las paredes laterales opuestas (6A, 6C) de la preforma tubular (1).

15. Máquina, de acuerdo con la reivindicación 1, caracterizada por el hecho de que dichos medios de transporte (7A, 7B, 7C, 7D) tienen su función activa (7h) orientada longitudinalmente, en la misma dirección que la dirección definida por la dirección hacia delante (AV), para guiar y desplazar dicha preforma tubular (1) desde dicha estación de llenado (R) en la dirección hacia delante (AV) y por el hecho de que dichos medios de transporte (7A, 7B, 7C, 7D) son al menos cuatro, estando orientados hacia las respectivas porciones longitudinales superiores e inferiores de cada una de las paredes laterales opuestas (6A, 6C) de la preforma tubular (1), dichos primeros resaltes laterales (14h, 14j), que desplazan la preforma (1) desde dicha estación de llenado (R), en la dirección hacia delante (AV), estando conectados a dichos trasportadores inferiores (7C, 7D) y actuando sobre unas porciones correspondientes de dicha pared lateral posterior (6B) de la preforma (1), además unos segundos resaltes laterales (14k, 14z) están conectados a dichos transportadores superiores (7A, 7B) y actuando como tope para las porciones correspondientes de la pared frontal (6D) de la preforma (1), opuesta a la posterior (6B) respecto a dicha dirección hacia delante (AV), cooperando con los primeros resaltes (14h, 14j) en mantener la preforma tubular (1) cuadrada durante su movimiento de transferencia.

16. Máquina, de acuerdo con la reivindicación 15, caracterizada por el hecho de que al menos uno de dichos resaltes laterales (14h, 14j, 14k, 14z) están vinculados con cada uno de dichos medios de transporte (7A, 7B, 7C, 7D), dichos primeros (14h, 14j) y segundos (14k, 14z) resaltes laterales de dichos medios de transporte inferiores (7C, 7D) y dichos medios de transporte superiores (7A, 7B) estando alineados dos a dos respecto a unos planos verticales independientes respectivamente, para que cada para de dichos resaltes laterales superiores (14k, 14z) estén adelantados respecto a dicho par de resaltes laterales inferiores (14h, 14j), siguiendo al primero en una distancia igual a la dimensión longitudinal de la preforma tubular (1), y por el hecho de que dichos medios de transporte (7A, 7B, 7C, 7D) son accionados para desplazarse todos al mismo tiempo y a la misma velocidad, en relación de etapas con la introducción vertical de dichos artículos (10) en la preforma (1) y con el desplazamiento de dicha unidad para erigir y plegar (2).

17. Máquina, de acuerdo con la reivindicación 1, o 15, o 16, caracterizada por el hecho de que cada uno de los medios de transporte (7A, 7B, 7C, 7D) son una cadena sin fin (7z), que está sujeta a dichos medios de accionamiento y que tiene, sujetos respectivamente a la misma, dichos resaltes laterales (14h, 14j, 14k, 14z), dicha cadena estando montada sobre un correspondiente elemento de tope (15), con un perfil dado, que forma parte del bastidor (16) de la máquina durante las etapas de funcionamiento, para que la disposición y la extensión de la función activa (7h) de la cadena (7z) actúa como una guía para transferir dicha preforma tubular (1) desde dicha estación de llenado (R) en dicha dirección hacia delante (AV).

18. Máquina, de acuerdo con la reivindicación 17, caracterizada por el hecho de que dicho bastidor (16) incluye al menos un grupo de trabajo (30), formado por una torreta superior estática (21A), que lleva un primer brazo vertical (22A), que sostiene dicho elemento de tope (15), que está vinculado a dicho transportador superior (7B), que tiene, acoplado al mismo, un primer vástago transversal (23A), bloqueado de forma amovible respecto al movimiento de translación, y llevando a su vez un segundo brazo vertical (22B), que sostiene dicho elemento de tope (15), vinculado a dicho transportador superior (7A), exterior respecto al transportador mencionado (7B) y por el hecho de que el grupo (30) incluye además una torreta inferior (21B), que puede ajustarse en una pluralidad de posiciones incluidas entre una posición rebajada (T1), vinculada a un tamaño máximo (M2) de la preforma erigida (1), con eje vertical, y una posición elevada (T2), vinculada a un tamaño mínimo (M1) de la preforma (1), con dicha torreta inferior (21B) que lleva un tercer brazo vertical (22C), que sostiene dicho elemento de tope (15), que está vinculado a dicho transportador inferior (7D), y con el que se acopla un segundo brazo transversal (23B), bloqueado de forma amovible respecto a los desplazamientos de translación, y que lleva un cuarto brazo vertical (22D), que sostiene dicho elemento de tope (15), vinculado a dicho transportador inferior (7C), exterior respecto al mencionado transportador inferior (7D), la posición adoptada por dicha torreta inferior (21B), entre dicha posición rebajada (T1) y dicha posición elevada (T2), que depende del tamaño de la preforma (1), que descansa sobre un plano de soporte horizontal (4), igualmente ajustable en una pluralidad de posiciones entre una posición rebajada (B1) y una posición elevada (B2), y en combinación con la elevación/descenso del plano de soporte, definir la alineación de las líneas de pre-doblado superiores y transversales (U) de la preforma (1), de un tamaño incluido entre dichos tamaños mínimo (M1) y máximo (M2), respecto a un tercer plano horizontal de referencia (H), fijado, al menos hasta que dicha preforma tubular (1) alcanza una estación (R), donde se llena con artículos (10).

19. Máquina, de acuerdo con la reivindicación 18, caracterizada por el hecho de que dicho primer brazo de soporte vertical (22A) y dicho segundo brazo de soporte vertical (22B) se extienden hacia abajo y por el hecho de que dicho tercer brazo vertical (22C) y dicho cuarto brazo vertical (22D) se extienden hacia arriba.

20. Máquina, de acuerdo con la reivindicación 18, caracterizada por el hecho de que la disposición y la extensión de dichos medios de transporte (7A, 7B, 7C, 7D) y los elementos de tope (15) vinculados provocan la alineación de la pared lateral interior (6A) de la preforma (1) con un segundo plano de referencia vertical fijo (K), al menos hasta que dicha preforma tubular (1) alcanza dicha estación de llenado (R).

21. Máquina, de acuerdo con la reivindicación 17, o 18, o 20, caracterizada por el hecho de que dicho elemento de tope estático (15) está montado en voladizo en dicha estación de llenado (R).

22. Máquina, de acuerdo con la reivindicación 18, caracterizada por el hecho de que dicho plano de soporte horizontal (4) se eleva/desciende junto con un elemento de plegado (3) de la solapa frontal inferior (5B) de la preforma (1), respecto a una dirección hacia delante (AV) seleccionada, con unos primeros medios de plegado (8) de las solapas laterales inferiores (5C) de la preforma (1) y con una primera estación (12) para cerrar la base de la preforma, la base estando definida por la solapa inferior posterior (5A) y por las solapas inferiores (5B, 5C), cada una plegada hacia el interior en un ángulo de noventa grados.

23. Máquina, de acuerdo con la reivindicación 21, caracterizada por el hecho de que incluye dichos primeros medios de plegado (8), situados curso abajo de dicha estación de llenado (R) respecto a dicha dirección hacia adelante (AV), para plegar hacia el interior las solapas laterales inferiores (5C) de dicha preforma tubular (1) aproximadamente en un ángulo de noventa grados, en relación de etapas con la transferencia de la preforma (1) en la dirección hacia adelante (AV) por dichos medios de guía y desplazamiento (7).

24. Máquina, de acuerdo con la reivindicación 23, caracterizada por el hecho de que dichos primeros medios de plegado (8) incluyen unas primeras barras correspondientes, orientadas en una forma para permitir plegar hacia el interior las solapas laterales inferiores (5C) de dicha preforma tubular (1) aproximadamente en un ángulo de noventa grados, al mismo tiempo que la transferencia de la preforma (1) en la dirección hacia adelante (AV), por dichos medios de guía y desplazamiento (7).

25. Máquina, de acuerdo con la reivindicación 23 o 24, caracterizada por el hecho de que dichos primeros medios de plegado (8) forman parte de dicho plano horizontal (4).

26. Máquina, de acuerdo con la reivindicación 21, caracterizada por el hecho de que incluye medios para plegar dichas solapas superiores, anterior (5D) y posterior (5D), de dicha preforma tubular (1) y por el hecho de que incluye unos segundos medios de plegado (9), situados curso abajo de los primeros medios de plegado (8), respecto a la dirección hacia adelante (AV), para plegar hacia el interior las solapas laterales superiores (5E, 5F) de dicha preforma tubular (1) aproximadamente en un ángulo de noventa grados, en relación de etapas con el movimiento de transferencia de la preforma (1) en la dirección hacia adelante (AV) por dichos medios de guía y desplazamiento (7).

27. Máquina, de acuerdo con la reivindicación 26, caracterizada por el hecho de que dichos segundos medios de plegado (9) incluyen unas segundas barras correspondientes (9h, 9k), orientadas en tal forma para plegar hacia el interior las solapas laterales superiores (5E, 5F) de dicha preforma tubular (1) aproximadamente en un ángulo de noventa grados, al mismo tiempo que se estira de la preforma (1) en la dirección hacia adelante (AV), por dichos medios de guía y desplazamiento (7).

28. Máquina, de acuerdo con la reivindicación 26, caracterizada por el hecho de que dichos medios de plegado forman parte del bastidor de la máquina (16).

29. Máquina, de acuerdo con la reivindicación 25 o 26, caracterizada por el hecho de que dichos segundos medios de plegado (9) forman parte del bastidor de la máquina (16).

30. Máquina, de acuerdo con la reivindicación 21, caracterizada por el hecho de que incluye una primera estación (12), situada curso abajo de los medios (8) para plegar las solapas laterales inferiores (5C) de la preforma tubular (1), erigida y con sus primeras y segundas solapas inferiores posteriores y anteriores (5A, 5B) plegadas hacia el interior en un ángulo de noventa grados, con dicha primera estación (12) cerrando firmemente la base dicha preforma tubular (1), definida por las solapas inferiores (5A, 5B, 5C) de la preforma (1), plegadas hacia el interior en un ángulo de noventa grados.

31. Máquina, de acuerdo con la reivindicación 30, caracterizada por el hecho de que dicha primera estación (12) incluye medios para encolarse entre sí de algunas porciones de dichas solapas inferiores (5A, 5B, 5C) de la preforma (1), para cerrar firmemente la base de la preforma (1).

32. Máquina, de acuerdo con la reivindicación 30, caracterizada por el hecho de que dicha primera estación (12) incluye medios para encintar adhesivamente entre sí al menos porciones opuestas finales de las solapas inferiores laterales (5C) de la preforma (1), para cerrar firmemente la base de la preforma (1).

33. Máquina, de acuerdo con la reivindicación 33, caracterizada por el hecho de que dicho plano horizontal (4) se extiende desde dicha estación de llenado (R) hasta al menos una primera estación (12) para cerrar firmemente la base de la preforma (1), definida por las solapas inferiores (5A, 5B, 5C) de la preforma (1), cada una plegada hacia el interior en un ángulo de noventa grados, para que la preforma (1) pase a través de dicha estación en la dirección hacia delante (AV), debido a la acción de dichos medios de guía y desplazamiento (7), deslice gradualmente por el plano horizontal (4) y se coloque en un elemento de soporte (17).

34. Máquina, de acuerdo con la reivindicación 21, caracterizada por el hecho de que dicho elemento de soporte (17) es una pista de rodillos.

35. Máquina, de acuerdo con la reivindicación 1, caracterizada por el hecho de que incluye una primera estación (13), situada curso abajo de los segundos medios de plegado (9) para plegar las solapas laterales superiores (5E, 5F) de la preforma tubular (1), erigida y con sus respectivas solapas superiores, posterior (5D) y anterior (5D), plegadas hacia el interior en un ángulo de noventa grados, con dicha estación (12) cerrando firmemente la cubierta de dicha preforma tubular (1), definida por las solapas superiores (5D, 5E, 5F) de la preforma (1), plegada hacia el interior en un ángulo de noventa grados.

36. Máquina, de acuerdo con la reivindicación 35, caracterizada por el hecho de que dicha primera estación (13) incluye medios para encolarse entre sí de algunas porciones de dichas solapas superiores (5D, 5E, 5F) de la preforma (1), para cerrar firmemente la cubierta de la preforma (1).

37. Máquina, de acuerdo con la reivindicación 35, caracterizada por el hecho de que dicha primera estación (13) incluye medios para encintar adhesivamente al menos unas porciones opuestas finales de las solapas laterales superiores (5E, 5F) de la preforma tubular (1), para cerrar firmemente la cubierta de la preforma (1).

Patentes similares o relacionadas:

TAPA PARA CAZUELAS, SARTENES Y ARTÍCULOS SIMILARES, del 16 de Enero de 2012, de ROMANO, GIOVINA: Tapa para cazuelas, sartenes y artículos similares, del tipo dotado en su centro de una pantalla que se usa para apantallar una serie de orificios […]

MAQUINA PARA EMBALAR ARTICULOS EN CAJAS CON DISPOSICION VARIABLE CON RESPECTO A LA LINEA DE PRODUCCION, del 7 de Septiembre de 2010, de MARCHESINI GROUP S.P.A.: Máquina para embalar artículos en cajas con disposición variable con respecto a la línea de producción, incluyendo dicha máquina:

al menos un depósito de piezas en […]

MAQUINA PARA EMBALAR ARTICULOS EN CAJAS CON DISPOSICION VARIABLE CON RESPECTO A LA LINEA DE PRODUCCION, del 7 de Septiembre de 2010, de MARCHESINI GROUP S.P.A.: Máquina para embalar artículos en cajas con disposición variable con respecto a la línea de producción, incluyendo dicha máquina:

al menos un depósito de piezas en […]

PROCEDIMIENTO PARA ENVASAR PRODUCTOS EN EMBALAJES DE TIPO CAJETILLA, del 30 de Marzo de 2010, de ROBERT BOSCH GMBH: Procedimiento para el embalaje de productos en paquetes de tipo cajetilla (W), siendo transportados los paquetes de tipo cajetilla (W) como piezas cortadas a medida […]

PROCEDIMIENTO PARA ENVASAR PRODUCTOS EN EMBALAJES DE TIPO CAJETILLA, del 30 de Marzo de 2010, de ROBERT BOSCH GMBH: Procedimiento para el embalaje de productos en paquetes de tipo cajetilla (W), siendo transportados los paquetes de tipo cajetilla (W) como piezas cortadas a medida […]

PROCEDIMIENTO PARA EMBALAR ARTICULOS EN CAJAS Y MAQUINA PARA LLEVAR A CABO EL PROCEDIMIENTO, del 10 de Marzo de 2010, de MARCHESINI GROUP S.P.A.: Procedimiento para embalar artículos en cajas, obteniéndose las cajas a partir de piezas en bruto tubulares , realizándose mediante una hoja superior (1h) […]

PROCEDIMIENTO PARA EMBALAR ARTICULOS EN CAJAS Y MAQUINA PARA LLEVAR A CABO EL PROCEDIMIENTO, del 10 de Marzo de 2010, de MARCHESINI GROUP S.P.A.: Procedimiento para embalar artículos en cajas, obteniéndose las cajas a partir de piezas en bruto tubulares , realizándose mediante una hoja superior (1h) […]

PIEZA BRUTA, CAJA, APARATO Y PROCEDIMIENTO PARA EMBALAR ARTICULOS ALARGADOS, del 17 de Febrero de 2010, de CURTI COSTRUZIONI MECCANICHE S.P.A: Pieza bruta para embalar artículos alargados, que comprende una pluralidad de secciones de pieza bruta adyacentes, que definen un eje (A-A) longitudinal de la pieza […]

PIEZA BRUTA, CAJA, APARATO Y PROCEDIMIENTO PARA EMBALAR ARTICULOS ALARGADOS, del 17 de Febrero de 2010, de CURTI COSTRUZIONI MECCANICHE S.P.A: Pieza bruta para embalar artículos alargados, que comprende una pluralidad de secciones de pieza bruta adyacentes, que definen un eje (A-A) longitudinal de la pieza […]

DISPOSITIVO DE REGULACION DE ALTURA DE PLEGADO DE CAJAS Y CAJAS A UTILIZAR EN EL MISMO, del 5 de Febrero de 2010, de DISEOS INTEGRALES DEL EMBALAJE, S.A.: Dispositivo de regulación de altura de plegado de cajas y cajas a utilizar en el mismo.

El dispositivo dispone de unos sensores de altura e incorpora, en […]

DISPOSITIVO DE REGULACION DE ALTURA DE PLEGADO DE CAJAS Y CAJAS A UTILIZAR EN EL MISMO, del 5 de Febrero de 2010, de DISEOS INTEGRALES DEL EMBALAJE, S.A.: Dispositivo de regulación de altura de plegado de cajas y cajas a utilizar en el mismo.

El dispositivo dispone de unos sensores de altura e incorpora, en […]

PROCEDIMIENTO CON EL APARATO CORRESPONDIENTE, PARA INCLUIR ARTÍCULOS DE ESTRUCTURA DE CAJAS DE CARTÓN, del 1 de Septiembre de 1960, de THE MEAD CORPORATION: Procedimiento, con el aparato correspondiente, para incluir artículos de estructura de cajas de cartón, cuya estructura es adecuada para encerrar un grupo […]

PROCEDIMIENTO CON EL APARATO CORRESPONDIENTE, PARA INCLUIR ARTÍCULOS DE ESTRUCTURA DE CAJAS DE CARTÓN, del 1 de Septiembre de 1960, de THE MEAD CORPORATION: Procedimiento, con el aparato correspondiente, para incluir artículos de estructura de cajas de cartón, cuya estructura es adecuada para encerrar un grupo […]

MÉTODO PARA TRANSFERIR ARTÍCULOS DESDE UNA PRIMERA MÁQUINA A UNA SEGUNDA MÁQUINA QUE ENVASA LOS ARTÍCULOS EN RECIPIENTES RESPECTIVOS, del 8 de Noviembre de 2011, de MARCHESINI GROUP S.P.A.: Método para transferir artículos desde una primera máquina a una segunda máquina que envasa los artículos en recipientes respectivos, cuya actuación […]