MAQUINA ENVASADORA Y DISPOSITIVO DE DESCARGA PARA UNA MAQUINA ENVASADORA.

Dispositivo de descarga (10) para una máquina envasadora (1) con un dispositivo de transporte (11) para evacuar sacos (4) llenos de materiales a granel,

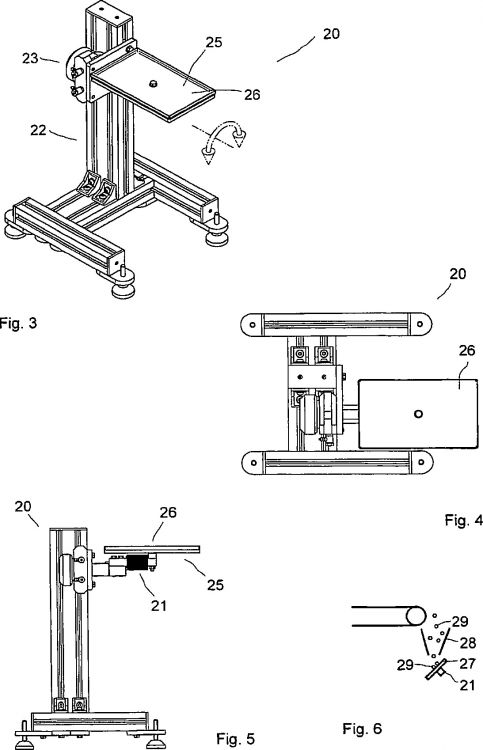

estando previsto al menos un dispositivo de control (20) para controlar la estanqueidad de los sacos (4) llenos, que está asignado al dispositivo de transporte (11), caracterizado porque el dispositivo de control (20) presenta al menos un sensor de peso (21) que registra directamente el material a granel (29) que sale de un saco (4), a fin de obtener un valor característico para la estanqueidad del saco

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08011239.

Solicitante: HAVER & BOECKER OHG.

Nacionalidad solicitante: Alemania.

Dirección: CARL-HAVER-PLATZ 3,59302 OELDE.

Inventor/es: COMBRINK,ALOIS.

Fecha de Publicación: .

Fecha Solicitud PCT: 20 de Junio de 2008.

Fecha Concesión Europea: 30 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B65B57/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 57/00 Dispositivos de control automático, de verificación, de alarma, o de seguridad (posicionado del material de envoltura o formando receptáculo alimentado a partir de bobinas B65B 41/18). › y cuyo funcionamiento manda o para la alimentación de los objetos o productos a embalar.

Clasificación PCT:

- B65B57/14 B65B 57/00 […] › y cuyo funcionamiento manda o para la alimentación de los objetos o productos a embalar.

- B65G13/00 B65 […] › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › Caminos de rodadura (dispositivos de almacenamiento que tienen caminos de rodadura B65G 1/02; transportadores de cadenas sin fin que tienen rodillos que soportan la carga B65G 17/00; rodillos o sus instalaciones B65G 39/00).

- G01N3/00 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › Investigación de las propiedades mecánicas de los materiales sólidos por aplicación de una incitación mecánica.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Máquina envasadora y dispositivo de descarga para una máquina envasadora.

La invención se refiere a un dispositivo de descarga para una máquina envasadora, así como a una máquina envasadora equipada con un dispositivo de descarga de este tipo y a un procedimiento para envasar materiales a granel en sacos.

Las máquinas envasadoras según la invención pueden estar previstas para envasar materiales a granel en llamados sacos abiertos en los que el órgano de llenado se asoma desde arriba al interior del saco abierto. En estos casos, casi toda la sección transversal del saco puede utilizarse como sección transversal de llenado, por lo que se puede alcanzar una elevada velocidad de llenado.

Además, la invención resulta adecuada especialmente también para llenar llamados sacos de válvula, en los que está prevista una sección en forma de lengüeta en la que está prevista una válvula de saco. Para llenarse, el saco se coloca sobre el órgano de llenado configurado como tubuladura de llenado, a través del cual se realiza el llenado del saco con el material a granel que se ha de envasar. Entre el órgano de llenado y la válvula del saco puede estar previsto un manguito de inflado que durante el procedimiento de llenado se infla para estanqueizar el saco frente al ambien-te.

Después del llenado, en todos lo procedimientos, los sacos pueden cerrarse de forma estanca. Al llenar sacos abiertos, la abertura de llenado se cierra, por ejemplo, mediante un proceso de soldadura para evitar la salida del material a granel envasado. En sacos de válvula, en la válvula del saco puede estar prevista una llamada válvula con cierre automático, para evitar de forma automática la salida del material a granel introducido. Puesto que en la actualidad el efecto de estanqueización ya no es suficiente, en instalaciones modernas puede preverse eventualmente una unidad de cierre, también para sacos de válvula, que encola o suelda las válvulas de saco para evitar que salga el material envasado.

Sin embargo, en todas las máquinas envasadoras puede producirse, por ejemplo por un error en el proceso de llenado o por defectos en el material del saco, pueden producirse faltas de estanqueidad en sacos aislados. Por ejemplo, los sacos lanzados por una máquina envasadora rotatoria, equipada con uno o varios órganos de llenado, puede reventar al impactar sobre el dispositivo de descarga, especialmente si el material del saco empleado presenta puntos débiles. En este caso, pueden producirse roturas de gran superficie; aunque también puede producirse sólo una grieta fina y pequeña que deje salir sólo una cantidad relativamente pequeña del material a granel envasado, en cuyo caso, sin embargo, hay que contar con que durante el siguiente transporte y procesamiento del saco lleno saldrá más material a granel del saco. El material a granel que sale ensucia entonces el palet sobre el que se apilan los sacos, el camión de transporte o la superficie de venta en tiendas.

Hoy día, el mercado exige requisitos más altos en cuanto a la calidad y la estanqueidad de los sacos para evitar el ensuciamiento del ambiente y, por ejemplo, de locales de ventas. También los calientes esperan sacos limpios. Por ello, existe el requisito de que las máquinas envasadoras sometan los sacos y los cierres de sacos a un control de calidad para permitir exclusar de forma fiable los sacos cerrados insuficientemente. La razón es obvia, porque, por ejemplo, en el caso de sacos de válvula basta con que un saco no esté cerrado completamente para ensuciar todo un palet. Esto resulta aún más grave si se usan sacos abiertos que se fabrican y se procesan, por ejemplo, en una máquina de conformación, llenado y sellado, ya que en este caso, un saco defectuoso puede provocar incluso que vuelque un palet lleno o al menos que el saco tenga que volver a quitarse del palet mediante una engorrosa manipulación manual.

Para controlar la estanqueidad de sacos y detectar faltas de estanqueidad de los sacos se han conocido diversas técnicas. El documento EP0137662 da a conocer un dispositivo según el preámbulo de la reivindicación 1. Por ejemplo, se han dado a conocer procedimientos fotoeléctricos, en los que el material que va saliendo poco a poco de un saco se detecta mediante una barrea de luz para detectar sacos no estancos. Un procedimiento de este tipo permite controlar la estanqueidad de sacos en zonas absolutamente exentas de polvo, pero especialmente para el envasado de materiales que producen polvo ha resultado ser inadecuado, porque durante el procedimiento de envasado o al final del procedimiento de envasado, pequeñas o mínimas cantidades del material a granel que se ha de envasar llegan regularmente al ambiente produciendo una carga de polvo correspondiente del aire ambiente. Por ello, al envasar materiales que producen polvo se detectan faltas de estanqueidad en sacos, aunque los sacos estén cerrados de forma estanca, o bien, no se detectan faltas de estanqueidad en sacos no estancos, porque el umbral ajustado para detectar la falta de estanqueidad de un saco se eligió de forma inadecuada. Además, el resultado de medición también puede quedar falsificado por depósitos de polvo en la fotocélula. Por esta razón, en total, un procedimiento de este tipo no resulta apropiado para controlar la estanqueidad de sacos al envasar materiales que producen polvo.

Además, se dieron a conocer procedimientos para controlar la estanqueidad de sacos, en los que mediante una colorimetría se detectaba un cambio de color, por ejemplo, de tal forma que al envasar un producto de color blanco, por ejemplo yeso, se detectó un cambio de color en correas negras dispuestas sobre los sacos. Cuando las correas negras habían alcanzado cierto tono gris, se concluía que los sacos tenían una falta de estanqueidad. Un problema de este procedimiento conocido es el ajuste del valor umbral, porque, debido a la posible existencia de polvo en el ambiente, las correas no siempre presentan un color negro profundo, por lo que este procedimiento también resultó ser inapropiado. Además, este procedimiento resulta adecuado sólo para determinadas combinaciones de colores del envase y del material envasado.

Otro procedimiento conocido consiste en que los sacos llenos y cerrados de forma estanca pasan debajo de una cinta prensora siendo cargada una parte de la longitud o del ancho del saco, mientras permanece libre otra parte. De esta forma, en un saco cerrado de forma estanca, en la mitad libre del saco se forma una burbuja de aire del aire que queda en el producto, lo que provoca una burbuja de aire que puede detectarse, por ejemplo, mediante detectores ópticos. Dado que la parte de aire dentro del saco depende del material envasado y de las demás condiciones, pudiendo variar de un caso a otro, este procedimiento tampoco proporciona una exactitud satisfactoria.

En total, se puede constatar que al envasar materiales en forma de polvo, con ninguno de los procedimientos conocidos es posible un control satisfactorio de la estanqueidad de los sacos.

Por lo tanto, la presente invención tiene el objetivo de proporcionar un dispositivo y un procedimiento que permitan un control fiable y con una elevada exactitud de la estanqueidad de los sacos después de envasar en sacos productos en forma de polvo o que producen polvo.

Este objetivo se consigue mediante un dispositivo con las características de la reivindicación 1, mediante una máquina envasadora con las características de la reivindicación 11 y mediante los procedimientos con las características de las reivindicaciones 14 y 15. Algunas variantes preferibles son objeto de las reivindicaciones subordinadas. Más ventajas y características resultan de la descripción general y de la descripción de un ejemplo de realización.

El dispositivo de descarga según la invención para una máquina envasadora está equipado con un dispositivo de transporte para evacuar los sacos que se han llenado, por ejemplo, con materiales a granel en forma de polvo o que producen polvo. Está previsto al menos un dispositivo de control para controlar la estanqueidad de los sacos llenos, que está asignado al dispositivo de transporte. El dispositivo de control presenta al menos un sensor de peso que registra directamente el material a granel que sale de un saco, para obtener un valor característico para la estanqueidad del saco durante el envasado de materiales que producen polvo.

El dispositivo de descarga según la invención ofrece enormes ventajas. El dispositivo de descarga no sólo evacua de una máquina envasadora los sacos llenos, sino al mismo tiempo controla la estanqueidad de los sacos, permitiendo...

Reivindicaciones:

1. Dispositivo de descarga (10) para una máquina envasadora (1) con un dispositivo de transporte (11) para evacuar sacos (4) llenos de materiales a granel, estando previsto al menos un dispositivo de control (20) para controlar la estanqueidad de los sacos (4) llenos, que está asignado al dispositivo de transporte (11), caracterizado porque el dispositivo de control (20) presenta al menos un sensor de peso (21) que registra directamente el material a granel (29) que sale de un saco (4), a fin de obtener un valor característico para la estanqueidad del saco.

2. Dispositivo de descarga (10) según la reivindicación 1, en el que el dispositivo de control (20) presenta una unidad de recogida (25) con al menos una bandeja de recogida (26).

3. Dispositivo de descarga (10) según la reivindicación 1 ó 2, en el que el dispositivo de transporte (11) comprende al menos un dispositivo de carga (15), estando postconectado especialmente al dispositivo de carga (15) el dispositivo de control (20).

4. Dispositivo de descarga (10) según una de las reivindicaciones precedentes, en el que el dispositivo de transporte (11) comprende una pluralidad de unidades de transporte (12) dispuestas unas detrás de otras, y en el que entre una unidad de transporte (12) precedente y una unidad de transporte (12) siguiente está previsto un espacio intermedio (14) al que está asignado el dispositivo de control (20).

5. Dispositivo de descarga (10) según la reivindicación precedente, en el que la unidad de transporte (12) precedente comprende al menos un dispositivo de carga (15), estando previsto especialmente un trayecto de vibración y/o un dispositivo de prensado de sacos (16), por ejemplo, en forma de un trayecto de planchado y/o de prensado.

6. Dispositivo de descarga (10) según al menos una de las reivindicaciones precedentes, en el que al menos una unidad de transporte (12) comprende una cinta transportadora (18).

7. Dispositivo de descarga (10) según al menos una de las reivindicaciones precedentes, en el que el sensor de peso (21) comprende al menos una tira de medición de dilatación o un piezoelemento.

8. Dispositivo de descarga (10) según al menos una de las reivindicaciones 2 a 7 precedentes, en el que la unidad de recogida (25) está realizada de forma giratoria o pivotante.

9. Dispositivo de descarga (10) según al menos una de las reivindicaciones precedentes, en el que el dispositivo de control (20) comprende un embudo de recogida (28).

10. Dispositivo de descarga (10) según al menos una de las reivindicaciones precedentes, en el que el dispositivo de control (20) presenta una placa de rebote (27).

11. Máquina embaladora (1) para envasar materiales a granel (29) en sacos (4), con al menos un órgano de llenado (3), con el que se llena un saco (4) que se ha de llenar, y con un dispositivo de extracción de sacos para extraer los sacos (4) llenos y entregar los sacos (4) a un dispositivo de descarga (10), presentando el dispositivo de descarga (10) un dispositivo de transporte (11) para evacuar los sacos (4) llenados de materiales a granel (29), estando previsto al menos un dispositivo de control (20) para controlar la estanqueidad de los sacos (4) llenos, que está asignado al dispositivo de transporte (11), caracterizado porque el dispositivo de control (20) presenta un sensor de peso (21) que registra directamente el material a granel (29) que sale de un saco (4), para determinar un valor característico para la falta de estanqueidad del saco.

12. Máquina envasadora (1) según la reivindicación 11, que comprende al menos una unidad de cierre de sacos.

13. Máquina envasadora (1) según al menos una de las reivindicaciones 11 a 12 precedentes, en la que en función de un valor característico se adapta al menos un parámetro de cierre.

14. Procedimiento para envasar materiales a granel (29) en sacos (4), en el que un saco (4) se llena con un material a granel (29) y a continuación se cierra y el saco (4) lleno se entrega a un dispositivo de descarga (10), en el cual el material a granel (29) que salga del saco (4) se recoge y se pesa al menos en parte, después de lo cual se determina un valor característico para la estanqueidad del saco (4).

15. Procedimiento para envasar materiales a granel (29) en sacos (4), en el que un saco (4) se llena con un material a granel (29) y, a continuación, se cierra y el saco (4) lleno se entrega a un dispositivo de descarga (10), en el cual el material a granel (29) que salga del saco (4) se conduce al menos en parte a una placa de rebote (27) y se registra el impulso del impacto, después de lo cual se determina un valor característico para la estanqueidad del saco (4).

Patentes similares o relacionadas:

Aparato con múltiples filas para la clasificación por peso, para productos envasados en barritas, del 15 de Julio de 2020, de Intechkorea Co., Ltd: Aparato con múltiples filas para la clasificación por peso para productos envasados en barritas, que comprende: una parte del cuerpo, a la que […]

Unidad y procedimiento de agrupamiento y alineación de cápsulas, del 13 de Mayo de 2020, de I.M.A. INDUSTRIA MACCHINE AUTOMATICHE S.P.A.: Una unidad de agrupamiento y alineación de cápsulas para productos de extracción o infusión en envases de multicápsulas, que comprende: - una […]

Procedimiento y dispositivo para evitar envases vacíos, del 29 de Abril de 2020, de GEA Food Solutions Germany GmbH (100.0%): Procedimiento para evitar envases vacíos , en el que n ≥ 2 productos alimenticios se cortan al menos parcialmente al mismo tiempo, con un dispositivo de corte en lonchas […]

Procedimiento para el llenado de envases con productos que van cambiando en una máquina llenadora, del 4 de Diciembre de 2019, de SIG TECHNOLOGY AG: Procedimiento para el llenado de envases con productos que van cambiando en una máquina llenadora , en el que los envases se forman a partir de […]

Dispositivo y procedimiento de muestreo de un líquido, del 13 de Noviembre de 2019, de Henry, Grégoire: Dispositivo de muestreo de un líquido sensible al contacto con el aire, que permite transvasar este líquido , previamente contenido en un recipiente inicial […]

Aparato de embalaje de medicamentos, del 2 de Octubre de 2019, de JVM Co., Ltd: Un aparato de embalaje de medicamentos , que comprende: una tolva de rotación provista de una pluralidad de espacios de partición (C1-CN), […]

Sistema de manipulación de productos alimenticios, del 28 de Agosto de 2019, de FORMAX, INC: Sistema de transporte para llenar envases con productos alimenticios , que comprende:

a) un transportador principal que mueve los productos alimenticios […]

Sistema de manipulación de productos alimenticios, del 28 de Agosto de 2019, de FORMAX, INC: Sistema de transporte para llenar envases con productos alimenticios , que comprende:

a) un transportador principal que mueve los productos alimenticios […]

Aparato y método para introducir un producto en un recipiente, del 7 de Agosto de 2019, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Aparato para introducir un producto en un recipiente (CONT) que comprende: - una unidad de llenado configurada para suministrar el producto en el recipiente en el que […]