Máquina y procedimiento para el encolado del borde final de un rollo de papel.

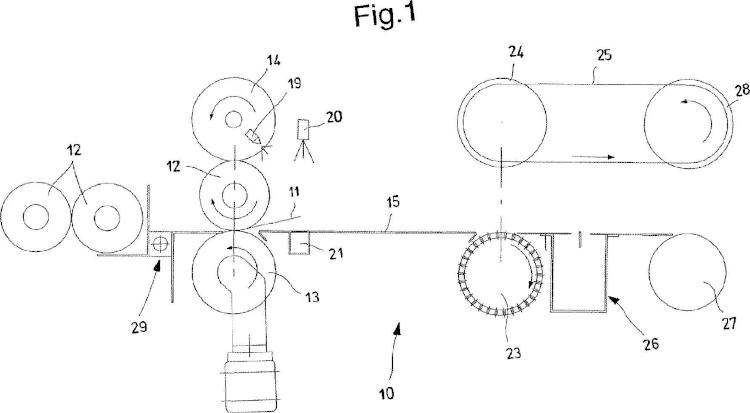

Máquina de encolado (10) para el encolado del borde final (11) de un rollo (12),

que comprende sucesivamente un grupo de introducción (29) en el interior de dicha máquina (10) de dichos rollos (12), uno después de otro, un grupo de desenrollado de dicho rollo (12) asociado con unos medios de identificación de dicho borde final (11), un grupo de abertura de dicho borde final (11) de dicho rollo (12), un grupo de transferencia de cola (26) en dicho rollo (12) y un grupo de rebobinado de dicho borde final (11) sobre dicho rollo (12), caracterizada por que dicho grupo de rebobinado de dicho rollo (12) comprende un par de rodillos (13, 14) dispuestos uno (14) sobre el otro (13) para realizar un paso para dicho rollo (12), siendo dicho par de rodillos (13, 14) para la alimentación y retención en rotación de forma selectiva de dicho rollo (12), estando por lo menos una superficie inclinada (15) de rodadura libre de dicho rollo (12) prevista aguas abajo de dicho par de rodillos (13, 14).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09180542.

Solicitante: GAMBINI INTERNATIONAL S.A.

Nacionalidad solicitante: Luxemburgo.

Dirección: 4 BOULEVARD ROYAL 2449 LUXEMBOURG LUXEMBURGO.

Inventor/es: GAMBINI, GIOVANNI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65H19/29 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65H MANIPULACION DE MATERIALES DELGADOS O FILIFORMES, p. ej. HOJAS, BANDAS, CABLES. › B65H 19/00 Cambio de la bobina. › Fijación del extremo libre de la banda enrollada a la bobina (núcleos, gálibos, soportes o piezas de sujeción, p. ej. carretes, con disposiciones para fijar las extremidades de material B65H 75/28).

PDF original: ES-2553413_T3.pdf

Patentes similares o relacionadas:

Grupo de encolado para una máquina rebobinadora para aplicar cola a un borde de extremo de un tronco, máquina rebobinadora que soporta dicho grupo y método de encolado relacionado, del 8 de Abril de 2020, de GAMBINI S.p.A: Grupo de encolado para una máquina rebobinadora para aplicar cola a un borde de extremo de un tronco, que comprende un rodillo de suministro soportado de manera […]

Dispositivo para cerrar el extremo de la cola de un rodillo de material en banda y procedimiento, del 4 de Septiembre de 2019, de Mtorres Tissue S.r.l: Un dispositivo para cerrar el extremo posterior de un rodillo de material en banda que comprende: - una ruta de alimentación (P) de los rodillos (R) […]

Sello de cola con separación de capas reducida, del 26 de Junio de 2019, de GPCP IP Holdings LLC: Método de sellado de cola de un rollo de producto de papel tisú que comprende las etapas de:

a) formar un rollo de producto […]

Sello de cola con separación de capas reducida, del 26 de Junio de 2019, de GPCP IP Holdings LLC: Método de sellado de cola de un rollo de producto de papel tisú que comprende las etapas de:

a) formar un rollo de producto […]

Máquina para cerrar el extremo final de un rollo de material en banda, del 20 de Febrero de 2019, de FABIO PERINI S.P.A.: Máquina para cerrar el extremo final (L) de un rollo (R) de material en banda (N), que comprende un primer dispositivo de aplicación de cola para […]

Método y dispositivo para aplicar adhesivo sobre núcleos tubulares para la producción de troncos de papel, del 27 de Noviembre de 2018, de FUTURA S.P.A: Método para aplicar adhesivo sobre núcleos tubulares para la producción de troncos de material de papel, que comprende el paso de suministrar en secuencia más núcleos tubulares […]

Método y aparato de cierre de cola de rollo ultrasónico de material en banda no tejido, del 20 de Noviembre de 2018, de ELSNER ENGINEERING WORKS INC: Aparato para fijar un extremo de cola de un rollo bobinado en espiral de material en banda no tejido, caracterizado porque el aparato es para fijar el […]

Rollo de papel higiénico/de cocina, del 13 de Noviembre de 2018, de Industrie Cartarie Tronchetti S.p.A: Un rollo de papel, particularmente de tipo papel higiénico o papel de cocina, que comprende una faldilla terminal que está pegada […]

Sistema de relleno con enrollador, aparato y método automatizados de encintado y de eyección, del 26 de Abril de 2017, de RANPAK CORP.: Un mecanismo automático de eyección de bobina en combinación con una máquina de conversión de relleno capaz de producir una tira de relleno y […]