Máquina de envasado.

Una máquina (1) de envasado para producir envases sellados (2) de un producto alimenticio a partir de una banda (3) de material de envasado;

comprendiendo dicha banda (3) un primer y un segundo bordes longitudinales (11, 15) opuestos entre ellos;

comprendiendo dicha máquina (1):

- medios (13) de formación que definen un conducto forzoso para dicha banda (3), y que mantienen dichos primer y segundo bordes longitudinales (11, 15) superpuestos para formar un tubo (10) del material de envasado, y están situados en el exterior de dicho tubo (10); definiendo dichos primer y segundo bordes longitudinales (11, 15), cuando están superpuestos, una superficie (11, 15) de grosor desigual orientada hacia el interior de dicho tubo 10; y por lo menos un rodillo (22, 22.1, 22.2, 22.3, 22.4, 22.5) de presión que está situado en el interior de dicho tubo (10) y presiona dicha superficie (11, 15) de grosor desigual contra dicho medio (13) de formación para formar un sellado longitudinal (14) del tubo (10);

caracterizado por que:

dicho rodillo (22, 22.1, 22.2, 22.3, 22.4, 22.5) de presión comprende:

- un cuerpo (30, 30.1, 30.2, 30.3, 30.4, 30.5) fabricado de material deformable elásticamente para presionar dicho material de lámina (9; 11; 15); y

- un núcleo (31, 31.1, 31.3, 31.4, 31.5) fabricado de un material más rígido que dicho cuerpo, alojado en el interior de dicho cuerpo (30.1, 30.2, 30.3, 30.4, 30.5) e integral angularmente con el mismo; comprendiendo dicho núcleo (31, 31.1, 31.3, 31.4, 31.5) una primera superficie extrema (34) que coopera con dicho cuerpo (30.1, 30.2, 30.3, 30.4, 20 30.5), y una segunda superficie extrema (33) radialmente interior con respecto a dicha primera superficie (34, 34.1, 34.2, 34.3, 34.4, 34.5);

comprendiendo dicho núcleo (31, 31.1, 31.3, 31.4, 31.5) por lo menos una primera parte (40, 40.3) y una segunda parte (41); siendo la distancia radial entre dichas primera y segunda superficies (34, 34.1, 34.2, 34.3, 34.4, 34.5; 33) mayor en dicha primera parte (40, 40.3) que en dicha segunda parte (41).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/056195.

Solicitante: TETRA LAVAL HOLDINGS & FINANCE S.A..

Nacionalidad solicitante: Suiza.

Dirección: AVENUE GENÉRAL-GUISAN 70 1009 PULLY SUIZA.

Inventor/es: FERRARI, CLAUDIO, COSTA,STEFANO, BORSARI,Roberto.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C65/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Ensamblado de elementos preformados; Aparatos a este efecto.

- B65B51/16 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 51/00 Dispositivos o procesos para soldar o fijar los pliegues o cierres de los paquetes, p. ej. sacos con el cuello cerrado por torsión. › por elementos rotativos.

- B65B51/26 B65B 51/00 […] › Dispositivos especialmente adaptados para hacer costuras transversales o longitudinales en las bandas o en los tubos.

- B65B9/20 B65B […] › B65B 9/00 Encerrado sucesivo de objetos, de cantidades de materiales, p. ej. líquidos o semilíquidos, en bandas planas, plegadas o tubulares, hechas de hojas de materia flexible; División de los tubos flexibles llenados para formar paquetes. › tomando las bandas la forma de tubo in situ alrededor de las bocas de llenado.

PDF original: ES-2380114_T3.pdf

Fragmento de la descripción:

Máquina de envasado

CAMPO TÉCNICO

La presente invención se refiere a una máquina de envasado para fabricar envases sellados de un producto alimenticio a partir de una banda de material de envasado; más específicamente, la presente invención se refiere a una máquina de envasado que incorpora un rodillo de presión innovador a utilizar durante una etapa de formación y sellado de los envases mencionados anteriormente.

ANTECEDENTES DE LA TÉCNICA

Tal como es sabido, muchos productos alimenticios, tales como zumo de fruta, leche pasteurizada o UHT (ultra-hightemperature treated, tratada a temperatura ultra elevada) , vino, zumo de tomate, etc., se venden en envases fabricados de material de envasado esterilizado.

Un ejemplo típico de este tipo de envase es el envase en forma de paralelepípedo para líquido o productos alimenticios que se pueden verter conocido como Tetra Brik Aseptic (marca registrada) , que se fabrica doblando y sellando material de envasado laminado en tiras.

El material de envasado tiene una estructura multicapa que comprende sustancialmente una capa de base para proporcionar rigidez y resistencia, que puede definirse por una capa de material fibroso, por ejemplo papel, o material de polipropileno con carga mineral; y una serie de capas de material plástico termosellable, por ejemplo de película de polietileno, que cubren ambos lados de la capa de base.

En el caso de envases asépticos para productos de almacenamiento prolongado, tales como leche UHT, el material de envasado comprende asimismo una capa de material de barrera de gases y de barrera de luz, por ejemplo papel de aluminio o película de etilen vinil alcohol (EVOH) , que está superpuesta a una capa de material plástico termosellable, y está, a su vez, cubierta con otra capa de material plástico termosellable que forma la cara interior del envase que finalmente contacta con el producto alimenticio.

Tal como es sabido, los envases de esta clase se fabrican en máquinas de envasado totalmente automáticas, en las que se forma continuamente el tubo a partir del material de envasado alimentado en banda. Más específicamente, la banda de material de envasado es desenrollada desde un rollo y alimentada a través de una estación para aplicar una tira selladora de material plástico termosellable, y a través de una cámara aséptica en la máquina de envasado, donde es esterilizada, por ejemplo aplicando un agente esterilizante tal como peróxido de hidrógeno, que a continuación es evaporado por calentamiento, y/o sometiendo el material de envasado a radiación de la intensidad y la longitud de onda apropiadas.

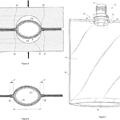

A continuación, la banda de material de envasado es alimentada a través de una cámara aséptica, en la que se mantiene en un entorno de aire esterilizado, y a través de una serie de conjuntos de formación que interaccionan con el material de envasado para doblarlo gradualmente desde la forma de tira hasta una forma de tubo.

Más específicamente, una primera parte de la tira selladora es aplicada a un primer borde longitudinal del material de envasado, sobre la cara del material que forma finalmente el interior de los envases; y una segunda parte de la tira selladora sobresale desde el primer borde longitudinal.

Los conjuntos de fabricación se disponen en sucesión, y comprenden respectivos elementos de pliegue de rodillo que definen una serie de de conductos forzosos del material de envasado, que varían gradualmente su sección desde una forma de C hasta una forma sustancialmente circular.

Tras la interacción con los elementos de pliegue, el segundo borde longitudinal está dispuesto sobre el lado exterior del primer borde longitudinal con respecto al eje del tubo que está siendo formado. Más específicamente, la tira selladora está situada totalmente en el interior del tubo, y la cara del segundo borde longitudinal enfrentada al eje del tubo está superpuesta parcialmente sobre la segunda parte de la tira selladora, y parcialmente sobre la cara del primer borde longitudinal situado en el lado opuesto a la primera parte de la tira selladora.

Se conocen máquinas de envasado del tipo anterior en las que el primer y el segundo borde longitudinales son termosellados para formar un sellado longitudinal a lo largo del tubo, que a continuación se llena del producto esterilizado o pasteurizado, y es sellado y cortado a lo largo de secciones transversales separadas a intervalos iguales para formar envases almohadilla (pillow) , que a continuación son doblados mecánicamente para formar respectivos envases en forma de paralelepípedo.

Más específicamente, la operación de termosellado comprende una primera etapa de calentamiento para calentar el segundo borde longitudinal sin la tira selladora; y una segunda etapa de presión para comprimir la tira selladora y los bordes longitudinales.

La primera etapa de calentamiento funde la capa de polietileno del segundo borde longitudinal, que transmite calor por conducción al primer borde longitudinal y a la tira selladora, para fundir la capa de polietileno del primer borde longitudinal y el material termosellable de la tira selladora.

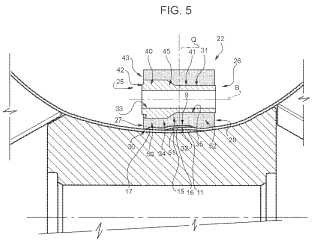

En la segunda etapa de presión, el tubo es alimentado entre una serie de primeros rodillos exteriores al tubo, y por lo menos un segundo rodillo en el interior del tubo.

Más específicamente, los primeros rodillos definen un conducto circular forzoso para el tubo del material de envasado, y tienen ejes respectivos en un plano perpendicular a la trayectoria del tubo.

El segundo rodillo tiene un eje paralelo al eje de un primer rodillo correspondiente, y presiona la tira selladora y los bordes longitudinales del material de envasado contra el correspondiente primer rodillo, de manera que el material termosellable de la tira selladora y las capas de polietileno de los bordes longitudinales se mezclan totalmente y forman los enlaces moleculares que definen el sellado longitudinal del tubo.

Más específicamente, el segundo rodillo coopera con una superficie de grosor desigual, es decir, que define un escalón a lo largo del eje longitudinal de la tira selladora. De hecho, la segunda parte de la tira selladora está superpuesta directamente sobre la cara interior del segundo borde longitudinal, mientras que el primer borde longitudinal está interpuesto entre la cara interior del segundo borde longitudinal y la primera parte de la tira selladora, de modo que la primera parte está más próxima al eje del rodillo de presión que la segunda parte.

Debido a esta diferencia de grosores, se ejerce una presión muy desigual sobre la tira selladora. Más específicamente, la presión es máxima en el escalón, y es mayor en la primera parte que en la segunda parte de la tira selladora.

Por lo tanto, existe el peligro de que la presión sobre la segunda parte de la tira selladora no sea suficiente para sellar completamente la segunda parte a la cara del segundo borde longitudinal en el interior del tubo, teniendo como resultado un sellado longitudinal discontinuo.

En la industria se percibe la necesidad de una máquina de envasado dotada de rodillos de presión capaces de ejercer la suficiente presión sobre toda la tira selladora como para asegurar la mezcla completa del polietileno, e impedir de ese modo la formación de un sellado longitudinal discontinuo.

El documento EP-A-1 826 124 da a conocer una máquina de envasado acorde con el preámbulo de la reivindicación 1.

Es un objetivo de la presente invención dar a conocer una máquina de envasado diseñada para conseguir lo anterior de manera sencilla y económica.

DESCRIPCIÓN DE LA INVENCIÓN

De acuerdo con la presente invención, se da a conocer una máquina de envasado para fabricar envases sellados de un producto alimenticio a partir de una banda de material de envasado, según la reivindicación 1.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

Se describirán a modo de ejemplo varias realizaciones preferidas, no limitativas, de la presente invención haciendo referencia a los dibujos anexos, en los cuales:

la figura 1 muestra una vista esquemática en perspectiva de una máquina de envasado de un producto alimenticio que se puede verter, de acuerdo con la presente invención;

la figura 2 muestra una vista a mayor escala de una serie de estaciones de trabajo de la máquina de la figura 1;

la figura 3 muestra una... [Seguir leyendo]

Reivindicaciones:

1. Una máquina (1) de envasado para producir envases sellados (2) de un producto alimenticio a partir de una banda (3) de material de envasado; comprendiendo dicha banda (3) un primer y un segundo bordes longitudinales (11, 15) opuestos entre ellos;

comprendiendo dicha máquina (1) :

- medios (13) de formación que definen un conducto forzoso para dicha banda (3) , y que mantienen dichos primer y segundo bordes longitudinales (11, 15) superpuestos para formar un tubo (10) del material de envasado, y están situados en el exterior de dicho tubo (10) ; definiendo dichos primer y segundo bordes longitudinales (11, 15) , cuando están superpuestos, una superficie (11, 15) de grosor desigual orientada hacia el interior de dicho tubo 10; y

por lo menos un rodillo (22, 22.1, 22.2, 22.3, 22.4, 22.5) de presión que está situado en el interior de dicho tubo (10) y presiona dicha superficie (11, 15) de grosor desigual contra dicho medio (13) de formación para formar un sellado longitudinal (14) del tubo (10) ;

caracterizado por que:

dicho rodillo (22, 22.1, 22.2, 22.3, 22.4, 22.5) de presión comprende:

- un cuerpo (30, 30.1, 30.2, 30.3, 30.4, 30.5) fabricado de material deformable elásticamente para presionar dicho material de lámina (9; 11; 15) ; y

- un núcleo (31, 31.1, 31.3, 31.4, 31.5) fabricado de un material más rígido que dicho cuerpo, alojado en el interior de dicho cuerpo (30.1, 30.2, 30.3, 30.4, 30.5) e integral angularmente con el mismo; comprendiendo dicho núcleo (31, 31.1, 31.3, 31.4, 31.5) una primera superficie extrema (34) que coopera con dicho cuerpo (30.1, 30.2, 30.3, 30.4, 30.5) , y una segunda superficie extrema (33) radialmente interior con respecto a dicha primera superficie (34, 34.1, 34.2, 34.3, 34.4, 34.5) ;

comprendiendo dicho núcleo (31, 31.1, 31.3, 31.4, 31.5) por lo menos una primera parte (40, 40.3) y una segunda parte (41) ; siendo la distancia radial entre dichas primera y segunda superficies (34, 34.1, 34.2, 34.3, 34.4, 34.5; 33) mayor en dicha primera parte (40, 40.3) que en dicha segunda parte (41) .

2. Una máquina de envasado acorde con la reivindicación 1, caracterizada por que dicho rodillo (22, 22.1, 22.2, 22.3, 22.4, 22.5) de presión comprende un plano central (Q) transversal a dicho deje (B) ; y por que, por lo menos una (40, 40.3) de dichas primera y segunda partes (40, 40.3; 41) se extiende sobre un lado de dicho plano (Q) .

3. Una máquina de envasado acorde con la reivindicación 2, caracterizada por que dicha primera parte (40, 40.3) de dicho núcleo (31, 31.1, 31.3, 31.4, 31.5) se extiende sobre dicho un lado de dicho plano (Q) .

4. Una máquina de envasado acorde con cualquiera de las reivindicaciones precedentes, caracterizada por que dicho núcleo (31, 31.1, 31.3, 31.4, 31.5) comprende una tercera parte (45) interpuesta axialmente entre dichas primera y dicha segunda partes (40, 40.3; 41) , y en la que la distancia entre dicha primera y dicha segunda superficies (34, 33) varía; teniendo dicha primera superficie (34) forma de cono truncado en dicha tercera parte (45) .

5. Una máquina de envasado acorde con cualquiera de las reivindicaciones precedentes, caracterizada por que dicha segunda superficie (33) se extiende a una distancia constante respecto de dicho eje (B) .

6. Una máquina de envasado acorde con cualquiera de las reivindicaciones precedentes, caracterizada por que dichas primera y segunda partes (40, 41) son cilíndricas.

7. Una máquina de envasado acorde con cualquiera de las reivindicaciones 1 a 5, caracterizada por que en dicha primera parte (40.3) la distancia entre dichas primera y dicha segunda superficies (34.2, 34.3, 34.5; 33) varía; teniendo dicha primera superficie (34.2, 34.3, 34.5) forma de barril en dicha primera parte (40.3) .

8. Una máquina de envasado acorde con la reivindicación 7, caracterizada por que la distancia radial entre dicha primera superficie (34.3, 34.5) y una superficie radial exterior (32) del cuerpo (30.3, 30.5) es constante en dicha primera parte (40.3) .

9. Una máquina de envasado acorde con cualquiera de las reivindicaciones precedentes, caracterizada por que dicho núcleo (31.4, 31.5) comprende otra parte cilíndrica (46) interpuesta axialmente entre dichas primera y segunda partes (40, 40.3; 41) ; siendo la distancia radial entre dichas primera y segunda superficies (34.4, 34.5; 33) , medida

en dicha otra parte (46) , diferente respecto de las distancias radiales entre dichas primera y segunda superficies (34.4, 34.5; 33) , medidas en dichas primera y segunda partes (40, 40.3; 41) .

10. Una máquina de envasado acorde con la reivindicación 9, caracterizada por que dicho núcleo (31.4, 31.5) comprende una cuarta parte (47) interpuesta axialmente entre dicha otra parte cilíndrica (46) y dicha segunda parte

(41) , y en la cual la distancia entre dicha primera y dicha segunda superficies (34.4, 34.5; 33) varía; teniendo dicha primera superficie (34.4, 34.5) forma de cono truncado en dicha cuarta parte (46) .

11. Una máquina de envasado acorde con cualquiera de las reivindicaciones precedentes, caracterizada por que comprende además una estación (6) para aplicar una primera parte (16) de una tira selladora (9) a una cara de dicho primer borde longitudinal (11) que define finalmente el interior de dichos envases (2) ;

manteniendo dicho medio (13) de formación y dicho rodillo (22, 22.1, 22.2, 22.3, 22.4, 22.5) de presión una segunda parte (17) de dicha tira selladora (9) superpuesta sobre una cara de dicho segundo borde longitudinal (15) que define finalmente el interior de dichos envases (2) , y manteniendo superpuestas dicha primera parte (16) de dicha tira selladora y dicho primer borde longitudinal (11) sobre dicha cara de dicho segundo borde longitudinal (15) ;

y por que dicho cuerpo (30, 30.1, 30.2, 30.3, 30.4, 30.5) de dicho rodillo (22, 22.1, 22.2, 22.3, 22.4, 22.5) de presión comprende una primera parte (50) del cuerpo y una segunda parte (52) del cuerpo que rodean radialmente dicha primera parte (40) y dicha segunda parte (41) de dicho núcleo (31, 31.1, 31.3, 31.4, 31.5) , respectivamente; presionando dicha primera parte (50) del cuerpo de dicho rodillo (22, 22.1, 22.2, 22.3, 22.4, 22.5) de presión dicha segunda parte (17) de dicha tira selladora y dicho segundo borde longitudinal (15) contra dicho medio (13) de formación; y presionando dicha segunda parte (52) del cuerpo dicha primera parte (16) de dicha tira selladora (9) y dichos primer y segundo bordes longitudinales (11, 15) contra dicho medio (13) de formación.

12. Una máquina de envasado acorde con cualquiera de las reivindicaciones precedentes, caracterizada por que dicho medio (13) de formación comprende una serie de rodillos (20, 21) de formación.

Patentes similares o relacionadas:

Pared de saco, tubo de saco y saco producido a partir de éste, y método para su producción, del 29 de Julio de 2020, de MONDI AG: Pared de saco diseñada para producir un saco abierto en un lado superior por medio de al menos una costura de conexión y para cerrar dicho saco por medio […]

Pared de saco, tubo de saco y saco producido a partir de éste, y método para su producción, del 29 de Julio de 2020, de MONDI AG: Pared de saco diseñada para producir un saco abierto en un lado superior por medio de al menos una costura de conexión y para cerrar dicho saco por medio […]

Proceso para sellar un accesorio flexible a una película flexible, del 29 de Julio de 2020, de Dow Global Technologies LLC: Un proceso que comprende:

A. proporcionar un accesorio con una base , comprendiendo la base un copolímero multibloque de etileno/α-olefina;

[…]

Proceso para sellar un accesorio flexible a una película flexible, del 29 de Julio de 2020, de Dow Global Technologies LLC: Un proceso que comprende:

A. proporcionar un accesorio con una base , comprendiendo la base un copolímero multibloque de etileno/α-olefina;

[…]

Elemento de ajuste para su uso en la rehabilitación de tuberías y método para producir el mismo, del 8 de Julio de 2020, de Mocs Beheer B.V: Un elemento de ajuste para su uso en la rehabilitación de tuberías con un revestimiento, el elemento de ajuste que comprende un artículo compuesto de fibras […]

Tubo de distribución para sistema de riego y fertilización y método para la fabricación del mismo, del 1 de Julio de 2020, de Responsive Drip Irrigation, LLC: Tubo de distribución , comprendiendo: un sustrato ; y un soporte acoplado al sustrato , el tubo de distribución estando configurado […]

Procedimiento de cierre de un embalaje tubular y de control continuo de la estanqueidad de su extremo soldado después del llenado, del 17 de Junio de 2020, de PIERRE FABRE DERMO-COSMETIQUE: Procedimiento de cierre de un embalaje tubular y de control de la estanqueidad de su extremo soldado , después de su llenado hasta un nivel de […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Métodos y aparatos para el control de calidad guiado de un sistema de envasado, del 6 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Método para el control de calidad de un sistema de envasado, comprendiendo dicho método: recibir un registro de datos de identificación de envasado, estando relacionado […]

Un producto de rapé oral en bolsa, del 29 de Abril de 2020, de Swedish Match North Europe AB: Un producto de rapé oral en bolsa que comprende un material de relleno y una bolsa permeable a la saliva que encierra el material de relleno, […]