MAQUINA DE CONFORMADO Y SOLDADURA DE CONDUCTOS DE GAS.

1. Máquina de conformado y soldadura de conductos de gas, para la realización de ambas funciones con una sola máquina,

caracterizada porque comprende la definición de cuatro estaciones de trabajo de acuerdo con la siguiente distribución: una primera estación (o Estación 1), que incluye elementos de refuerzo donde se han realizado operaciones de esfuerzo asociadas a la conformación de 1as piezas, una segunda estación (o Estación 2), donde se realizan operaciones de corte con cuchillas, una tercera estación (o Estación 3), donde se realizan operaciones de doblado, y una cuarta estación (o Estación 4), constitutiva de la estación de soldadura, en particular soldadura láser de diodos.

2. Máquina según la reivindicación 1, caracterizada, porque incluye levas excéntricas (25) de accionamiento de los órganos operativos en cada una de las estaciones de la máquina, a los que transfieren movimiento longitudinal desplazable a través de una palanca (27) pivotante que por el extremo opuesto ala leva acciona un punzón (28) contra la acción de un resorte de recuperación.

3. Máquina según la reivindicación 2, caracterizada porque el perfil de leva está diseñado de manera continuada, exento de cualquier escalonamiento, comprendiendo su recorrido, a partir del punto de inicio, una primera zona de reposo que comprende un arco de 30º; una segunda zona de avance que abarca una zona comprendida entre los puntos angulares de 30º y 85º; una tercera zona de espera que abarca un arco comprendido entre los puntos angulares de 85º y 95º; una cuarta zona de retroceso que corresponde con un arco comprendido entre los puntos angulares de 95º y 150º, y una quina zona de reposo que abarca un arco comprendido entre los puntos angulares de 150º y 360º.

4. Máquina según una o más de las reivindicaciones 1 a 3, caracterizada porque la estación 1 incluye diversos elementos dispuestos para mejorar el comportamiento funcional de la máquina y la vida útil de la misma, entre los que se encuentranuna pieza de sufridera (24) apoyada directamente sobre el soporte (21) de los órganos operativos móviles de esta estación, a la que se transfieren los esfuerzos ejercidos por estos últimos, durante las acciones de conformación de las piezas, en evitación de la rotura o cizallamiento de los pasadores de sujeción de dicho soporte; un medio de recuperación constituido por un cilindro (30) de gas o hidráulico, cuyo funcionamiento es independiente del recorrido de la prensa, y medios (33, 34) para el guiado lateral supletorio de las cuchillas (32) de corte, cuyas guías facilitan que el corte de las cuchillas se realice de manera exenta de rebabas.

5. Máquina según una o más de las reivindicaciones 1 a 4, caracterizada porque la estación 2 de corte incluye medios (35) para un perfecto guiado del portacuchillas (31) que garantice el corte de la chapa evitando el doblado de la misma; medios de guiado de las cuchillas de corte constituidos por pestañas (38) que se proyectan sobre las cuchillas de corte (32) desde los portacuchillas (36); tapas (39, 40) de guiado de las cuchillas (32), configuradas con alojamientos (39a, 39b) respectivos que admiten la inserción de pestañas (32a, 32b) proyectadas desde una cuchilla (32'') por ambos lados de la misma, para el perfecto guiado de la cuchilla con vistas a una optimización del corte, y detectores (42) de salida de retal que están sujetos a un soporte (62) fijado a la base (41) de la prensa.

6. Máquina según una o más de las reivindicaciones 1 a 5, caracterizada porque el eje (44) accionador de la estación 3 incluye casquillos (45) de sustentación acoplados a cada uno de los extremos del mismo, y porque el troquel (47) cuenta con medios (48) de regulación del centrado de los carros de doblado, independientes para cada lado del troquel, con vistas a una perfecta operación de doblado.

7. Máquina según una o más de las reivindicaciones 1 a 6, caracterizada porque, a efectos de independizar el accionamiento para el brazo de leva del conjunto de soldadura en la estación 4, el brazo de leva ha sido sustituido por un cilindro (49) neumático en tándem, cuya actuación sobre el útil de soldadura que amarra y suelta el útil durante la operación de soldadura se realiza a través de una electroválvula.

8. Máquina según las reivindicaciones 1 a 7, caracterizada porque los órganos motrices para el puente y las placas móviles (53) de la prensa, consisten en un servomotor (51) y un eje excéntrico (52) que recibe movimiento desde dicho servomotor (51) a través de un grupo de engranajes (54) reductores, situados en la parte superior de la prensa, y en los que dicho eje excéntrico (52) está configurado a modo de cigüeñal.

9. Máquina según las reivindicaciones 1 a 8, caracterizada porque la actuación de las levas de las diversas estaciones de la máquina ocurre de forma independiente, a cuyo efecto cada estación de trabajo (E) dispone de un servomotor (54) respectivo para el accionamiento de su leva correspondiente.

10.Máquina según las reivindicaciones 1 a 9, caracterizada porque comprende un dispositivo de salida (55) constituido por un carro de extracción.

11. Máquina según las reivindicaciones 1 a 10, caracterizada porque cada estación (E) es accionada de forma independiente de las demás, a cuyo efecto se ha dispuesto en la parte inferior de cada estación un cilindro hidráulico (56) de accionamiento.

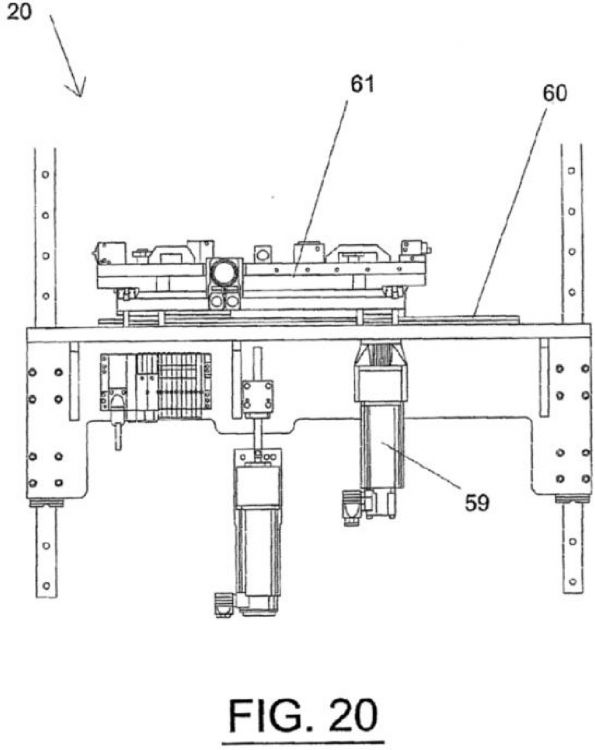

12. Máquina según las reivindicaciones 1 a 11, caracterizada porque comprende un conjunto transfer en el compuesto por un motor (59) y un husillo (60) al que se encuentran acoplados los carros (61) del conjunto transfer para su guiado y centrado correspondientes

Tipo: Modelo de Utilidad. Resumen de patente/invención. Número de Solicitud: U200901745.

Solicitante: CONSTRUCCIONES MECANICAS JOSE LAZPIUR S.A..

Nacionalidad solicitante: España.

Provincia: GUIPÚZCOA.

Inventor/es: LAZPIUR LAMARIANO,MIGUEL.

Fecha de Solicitud: 23 de Diciembre de 2009.

Fecha de Publicación: .

Fecha de Concesión: 28 de Junio de 2010.

Clasificación PCT:

- B23Q39/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23Q PARTES CONSTITUTIVAS, DISPOSITIVOS O ACCESORIOS DE MAQUINAS HERRAMIENTAS, p. ej. DISPOSITIVOS PARA COPIAR O CONTROLAR (herramientas del tipo utilizado en tornos o máquinas de agujerear B23B 27/00 ); MAQUINAS HERRAMIENTAS DE UTILIZACION GENERAL, CARACTERIZADAS POR LA ESTRUCTURA DE CIERTAS PARTES CONSTITUTIVAS O DISPOSITIVOS; COMBINACIONES O ASOCIACIONES DE MAQUINAS PARA TRABAJAR EL METAL NO DESTINADAS A UN TRABAJO EN PARTICULAR. › Máquinas para trabajar el metal que incorporan una pluralidad de subconjuntos, siendo capaz cada uno de realizar una operación de trabajo (B23Q 33/00, B23P 23/00 tienen prioridad; si la operación es similar y el tipo de operación es esencial, ver la subclase apropiada para tal operación).

Fragmento de la descripción:

Máquina de conformado y soldadura de conductos de gas.

Objeto de la invención

La presente invención se refiere a una máquina de conformado y soldadura de conductos de gas, que aporta esenciales características de novedad y notables ventajas con respecto a los medios conocidos y utilizados para los mismos fines en el estado actual de la técnica.

Más en particular, la invención desarrolla una máquina para la realización de una sucesión de operaciones de conformación y soldadura de conductos de gas a través de varias estaciones de trabajo incluidas en la máquina, cuya concepción estructura y funcionamiento han sido sustancialmente perfeccionados con respecto a las máquinas multietapas conocidas, merced a la incorporación de una diversidad de elementos operativos asociados a dichas estaciones de trabajo y especialmente diseñados para la realización de las funciones especificas a las que se destinan. Estos elementos operativos subsanan múltiples defectos de la técnica anterior, con el consiguiente incremento de la fiabilidad y productividad de la máquina con un menor mantenimiento.

El campo de aplicación de la invención se encuentra comprendido del sector industrial dedicado a la fabricación y/o instalación de máquinas multietapa para procesamiento simultáneo de varias piezas.

Antecedentes y Sumario de la invención

Es conocida en el estado actual de la técnica la existencia de máquinas diseñadas para la mecanización y/o adaptación de un número de piezas mediante operaciones de procesamiento diferentes con la ayuda de útiles y herramientas diseñados de acuerdo con las operaciones a realizar, y albergados en alojamientos respectivamente correspondientes de un único portaherramientas. La Patente Europea núm. EP-1 957 235 constituye un ejemplo claro del tipo de máquinas al que se alude, y además es el antecedente más cercano frente a la invención que se va a describir en la presente memoria. Este documento de Patente anterior describe un dispositivo de procesamiento múltiple destinado a realizar operaciones tales como doblar, troquelar, perforar, ensanchar, dotar de roscas y uniones roscadas, rebordear e incluso comprobar varias piezas de trabajo a procesar simultáneamente en varios puestos de procesamiento, de manera que se evite la necesidad de tener que realizar instalaciones más grandes con una multiplicidad de máquinas, cada una de ellas relacionada con una de las operaciones de procesamiento que se desea realizar. Para conseguir el objetivo señalado, el dispositivo cuenta con medios de presentación de un número de piezas en posiciones de procesamiento en las que son presionadas por dispositivos de sujeción, manteniéndolas en sus posiciones relativas para que una placa de soporte, portadora de múltiples herramientas organizadas en filas superpuestas, sea accionada verticalmente para enfrentar las herramientas que correspondan a la operación a realizar con las piezas que se están procesando. Los dispositivos de sujeción son accionados por medio de elementos de leva impulsados desde un eje motorizado.

La descripción del dispositivo que se realiza en el mencionado documento de la técnica anterior, cumple en teoría con las expectativas que se han señalado como objetivos de la invención. Sin embargo, las realizaciones prácticas de la máquina han mostrado múltiples roturas y defectos funcionales que conducen a la necesidad de paradas frecuentes de la máquina para operaciones de reparación y mantenimiento, con pérdida de eficacia y con una notable reducción de su rendimiento operativo.

Por esta razón, la presente invención se ha propuesto como objetivo principal el desarrollo de una máquina que permite llevar a cabo las operaciones de conformación y soldadura de conductos de gas, mediante la que se subsanen los defectos asociados a las máquinas de la técnica actual. Este objetivo ha sido plenamente alcanzado mediante la máquina que va a ser objeto de descripción en lo que sigue, cuyas características esenciales están recogidas en la porción caracterizadora de la reivindicación 1 que sigue.

En esencia, la máquina consta de cuatro estaciones de trabajo, asociadas a las diversas operaciones que se han de realizar sobre las piezas consideradas, estando cada una de estas estaciones diseñada y adaptada para garantizar un funcionamiento seguro y eficaz sin el deterioro continuo de elementos funcionales que se ha comentado en lo que antecede. En esencia, la estación 1, donde se realizan operaciones de esfuerzo derivadas de la conformación de las piezas, ha sido concebida con medios de refuerzo que soportan los esfuerzos y evitan la rotura de los pasadores y espárragos que fijan entre sí los soportes de las herramientas y la estructura de la máquina. Además, las levas de accionamiento previstas para los diversos útiles en cada una de las estaciones operativas, se han dotado de un perfil que responde a una fórmula preestablecida, y que proporciona un movimiento más suave y progresivo, menos escalonado, que elimina los golpes

que deforman las piezas. También se han eliminado algunos muelles que están sometidos a una constante fatiga con resultados de rotura indeseada, y se han sustituido por cilindros de gas, a la vez que se ha resuelto el problema de corte defectuoso y con rebabas.

En la estación 2, donde se han de realizar cortes con cuchillas de las alas de la chapa conformada, se ha perfeccionado esta operación mediante la incorporación de medios de guiado que obligan a las cuchillas a moverse en una dirección lineal única. También se han previsto medios para evitar la rotura de los cables conectados a los sensores de salida de retales y se han diseñado casquillos para un mejor guiado del eje de accionamiento de las levas, en evitación de roturas de este último. El accionamiento de las levas se realiza de la misma manera que en la estación 1 ya comentada.

En la estación 3, además de disponer de levas diseñadas como en las estaciones anteriores para un movimiento continuado más suave y sin escalonamientos de dichas levas, se ha previsto también la incorporación de una regulación independiente de los carros de doblado laterales, de manera que permita ajustar adecuadamente la pieza conformada antes de realizar la operación de doblado.

Finalmente, en la estación 4, se lleva a cabo la soldadura con láser, en la que el láser utilizado es del tipo de diodos frente al láser de lámparas que se venia utilizando habitualmente, con las consiguientes ventajas que la utilización de diodos láser conlleva (fiabilidad, eficiencia, economía, larga duración, etc.), y que redundan en beneficio de una menor necesidad de mantenimiento de la máquina. Aquí, se elimina la utilización de levas excéntricas con el mismo diseño que en las estaciones anteriores, siendo el accionamiento del brazo de la leva del conjunto de soldadura realizado por un cilindro neumático independiente del eje excéntrico que acciona a todos los brazos de levas, consiguiendo con ello un ciclo más corto y una mayor producción. Otras modificaciones afectan a la ubicación del servomotor y eje excéntrico que transfieren movimiento vertical al puente y a las placas móviles, consiguiendo con ello una mejor distribución de las fuerzas que se aplican a la prensa a la hora de trabajar. También se ha previsto utilizar una cinta de salida que no sea de cadena, a efectos de evitar la rotura frecuente de eslabones que origina paradas en la máquina con una cierta periodicidad.

Como se comprenderá, con una máquina del tipo que propone la invención, se consigue incrementar considerablemente la eficacia operativa y la vida funcional de la máquina, con menores necesidades de mantenimiento, y con un incremento notable de la productividad. De ese modo, se resuelven los inconvenientes comentados anteriormente con respecto a las máquinas multietapa de la técnica actual.

Breve descripción de los dibujos

Estas y otras características y ventajas de la invención se pondrán más claramente de manifiesto a partir de la descripción detallada que sigue de un ejemplo de realización preferida de la misma, dado únicamente a título ilustrativo y no limitativo, con referencia a los dibujos que se acompañan, en los que:

La Figura 1 es una vista frontal, esquemática, de una máquina conforme a la presente invención;

La Figura 2 es una vista lateral, esquemática, de la máquina según la Figura 1;

La Figura 3 ilustra una vista posterior, esquemática, de la máquina de las Figura anteriores;

La Figura 4 es un detalle de una porción de máquina, señalada con la referencia...

Reivindicaciones:

1. Máquina de conformado y soldadura de conductos de gas, para la realización de ambas funciones con una sola máquina, caracterizada porque comprende la definición de cuatro estaciones de trabajo de acuerdo con la siguiente distribución: una primera estación (o Estación 1), que incluye elementos de refuerzo donde se han realizado operaciones de esfuerzo asociadas a la conformación de las piezas, una segunda estación (o Estación 2), donde se realizan operaciones de corte con cuchillas, una tercera estación (o Estación 3), donde se realizan operaciones de doblado, y una cuarta estación (o Estación 4), constitutiva de la estación de soldadura, en particular soldadura láser de diodos.

2. Máquina según la reivindicación 1, caracterizada porque incluye levas excéntricas (25) de accionamiento de los órganos operativos en cada una de las estaciones de la máquina, a los que transfieren movimiento longitudinal desplazable a través de una palanca (27) pivotante que por el extremo opuesto a la leva acciona un punzón (28) contra la acción de un resorte de recuperación.

3. Máquina según la reivindicación 2, caracterizada porque el perfil de leva está diseñado de manera continuada, exento de cualquier escalonamiento, comprendiendo su recorrido, a partir del punto de inicio, una primera zona de reposo que comprende un arco de 30º; una segunda zona de avance que abarca una zona comprendida entre los puntos angulares de 30º y 85º; una tercera zona de espera que abarca un arco comprendido entre los puntos angulares de 85º y 95º; una cuarta zona de retroceso que corresponde con un arco comprendido entre los puntos angulares de 95º y 150º, y una quina zona de reposo que abarca un arco comprendido entre los puntos angulares de 150º y 360º.

4. Máquina según una o más de las reivindicaciones 1 a 3, caracterizada porque la estación 1 incluye diversos elementos dispuestos para mejorar el comportamiento funcional de la máquina y la vida útil de la misma, entre los que se encuentran una pieza de sufridera (24) apoyada directamente sobre el soporte (21) de los órganos operativos móviles de esta estación, a la que se transfieren los esfuerzos ejercidos por estos últimos durante las acciones de conformación de las piezas, en evitación de la rotura o cizallamiento de los pasadores de sujeción de dicho soporte; un medio de recuperación constituido por un cilindro (30) de gas o hidráulico, cuyo funcionamiento es independiente del recorrido de la prensa, y medios (33, 34) para el guiado lateral supletorio de las cuchillas (32) de corte, cuyas guías facilitan que el corte de las cuchillas se realice de manera exenta de rebabas.

5. Máquina según una o más de las reivindicaciones 1 a 4, caracterizada porque la estación 2 de corte incluye medios (35) para un perfecto guiado del portacuchillas (31) que garantice el corte de la chapa evitando el doblado de la misma; medios de guiado de las cuchillas de corte constituidos por pestañas (38) que se proyectan sobre las cuchillas de corte (32) desde los portacuchillas (36); tapas (39, 40) de guiado de las cuchillas (32), configuradas con alojamientos (39a, 39b) respectivos que admiten la inserción de pestañas (32a, 32b) proyectadas desde una cuchilla (32') por ambos lados de la misma, para el perfecto guiado de la cuchilla con vistas a una optimización del corte, y detectores (42) de salida de retal que están sujetos a un soporte (62) fijado a la base (41) de la prensa.

6. Máquina según una o más de las reivindicaciones 1 a 5, caracterizada porque el eje (44) accionador de la estación 3 incluye casquillos (45) de sustentación acoplados a cada uno de los extremos del mismo, y porque el troquel (47) cuenta con medios (48) de regulación del centrado de los carros de doblado, independientes para cada lado del troquel, con vistas a una perfecta operación de doblado.

7. Máquina según una o más de las reivindicaciones 1 a 6, caracterizada porque, a efectos de independizar el accionamiento para el brazo de leva del conjunto de soldadura en la estación 4, el brazo de leva ha sido sustituido por un cilindro (49) neumático en tándem, cuya actuación sobre el útil de soldadura que amarra y suelta el útil durante la operación de soldadura se realiza a través de una electroválvula.

8. Máquina según las reivindicaciones 1 a 7, caracterizada porque los órganos motrices para el puente y las placas móviles (53) de la prensa, consisten en un servomotor (51) y un eje excéntrico (52) que recibe movimiento desde dicho servomotor (51) a través de un grupo de engranajes (54) reductores, situados en la parte superior de la prensa, y en los que dicho eje excéntrico (52) está configurado a modo de cigüeñal.

9. Máquina según las reivindicaciones 1 a 8, caracterizada porque la actuación de las levas de las diversas estaciones de la máquina ocurre de forma independiente, a cuyo efecto cada estación de trabajo (E) dispone de un servomotor (54) respectivo para el accionamiento de su leva correspondiente.

10. Máquina según las reivindicaciones 1 a 9, caracterizada porque comprende un dispositivo de salida (55) constituido por un carro de extracción.

11. Máquina según las reivindicaciones 1 a 10 caracterizada porque cada estación (E) es accionada de forma independiente de las demás, a cuyo efecto se ha dispuesto en la parte inferior de cada estación un cilindro hidráulico (56) de accionamiento.

12. Máquina según las reivindicaciones 1 a 11, caracterizada porque comprende un conjunto transfer en el compuesto por un motor (59) y un husillo (60) al que se encuentran acoplados los carros (61) del conjunto transfer para su guiado y centrado correspondientes.

Patentes similares o relacionadas:

Distribuidor tubular multinivel con sistema de sujeción de cubierta de almacenamiento, del 19 de Febrero de 2020, de Benz GmbH Werkzeugsyteme: Distribuidor tubular multinivel rotatorio con varios niveles de soporte de herramientas y filas de soporte de herramientas, […]

Máquina herramienta, del 5 de Noviembre de 2019, de ELHA-MASCHINENBAU LIEMKE KG: Máquina herramienta con varios grupos dispuestos unos sobre otros y/o unos junto a otros de husillos de herramientas que alojan una herramienta […]

Método de corte de cara circunferencial interior o cara circunferencial exterior de pieza, del 18 de Octubre de 2018, de MATSUURA MACHINERY CORPORATION: Un método de corte de una cara circunferencial interior o una cara circunferencial exterior de una pieza usando una herramienta de corte que sobresale […]

Centro de mecanizado para mecanizar piezas de trabajo, del 10 de Octubre de 2018, de HOMAG GmbH: Dispositivo de mecanizado , en particular un centro de mecanizado para el mecanizado de piezas de trabajo, que están compuestas preferiblemente, al menos en parte, […]

MAQUINA HERRAMIENTA TRIFUNCIONAL INDEPENDIENTE., del 1 de Diciembre de 2004, de LINARES RUIZ,JOSE: 1. Máquina herramienta trifuncional independiente, en la que se combinan un conjunto de herramientas que tienen funciones diferentes y que actúan independientemente mediante […]

MECANIZADO Y ACABADO DE CIGUEÑALES., del 1 de Julio de 2004, de BOEHRINGER WERKZEUGMASCHINEN GMBH: Procedimiento para el mecanizado de acabado de piezas de rotación especialmente, especialmente de los cojinetes o puntos de apoyos de cigüeñales, especialmente cigüeñales […]

MAQUINA HERAMIENTA MUY FLEXIBLE., del 1 de Junio de 2004, de WITZIG & FRANK GMBH: La invención se refiere a una máquina-herramienta que presenta al menos un pero preferentemente dos unidades de mecanizado asociadas a dos fijaciones de pieza (8, […]

SISTEMA PARA LA FABRICACION DE PIEZAS DE TRABAJO, EN PARTICULAR DE CAPSULAS DE CIERRE PARA RECIPIENTES., del 16 de Agosto de 2002, de KORDYLA, HANS: UN SISTEMA DE FABRICACION DE PIEZAS, EN PARTICULAR DE CAPSULAS DE CIERRE PARA RECIPIENTES, -CON UNA SERIE DE DIVERSAS ESTACIONES DE HERRAMIENTAS, -QUE ESTAN […]