Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles.

1. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales,

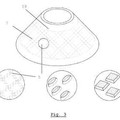

aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, caracterizado por poder introducir las aleaciones, materias primas en formato laminar de aleaciones de metal, materias nanotecnológicas, textiles, plásticos de origen sintético y natural, textil, material horadado de extrema finura para crear materiales y/o productos fabricados y expandidos de cualquier forma y medida física, principalmente en forma de rollo, esfera, de forma hexagonal y de manera incluso bidimensional y tridimensional.

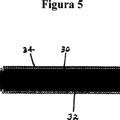

2. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado por expandir materias primas como aleaciones de metal, aleaciones de alta resistencia, sofisticados, plásticos y materiales textiles con un grosor laminar de la materia prima de 0,001 mm a 0,10 cm y con una achura de lámina de entre 10 mm a 20 cm.

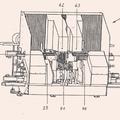

3. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado por pasar la materia prima para su expansión en una dirección de transporte en cual la dirección de expansión es transversal a la dirección de transporte de dicha materia prima.

4. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado porque incorpora un cinturón o correa superior facilita el transporte de dicha aleación a través de la máquina.

5. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado porque los puntos de divergencia coinciden en la misma dirección, la parte superior y a través de la correa inferior hace que dicha materia prima sean agarradas de manera longitudinal entre medias de los dos cinturones/correas.

6. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado porque un sistema de embudo entre los dos paredes y cinturones incrementa progresivamente la altura y anchura de la entrada de la materia prima en la dirección transversal donde es expandida a través del sistema de tracción.

7. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado porque el sistema de arrastre por medio de dichas poleas se van abriendo a lo largo de la trayectoria de expansión de menor a mayor, siendo dicho paso ajustable al ancho de la materia prima a producir pudiendo así determinar de manera consecutiva cambio de anchura según las necesidades.

8. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado porque se incorporan dos motores uno en el eje de des-bobinado y otro en el de bobinado, estos motores están correlacionados alfa-numéricamente para corregir el momento de giro que ocasiona variaciones de velocidad según vaya disminuyendo el radio de la bobina de alimentación de la materia prima, compensándolo con el aumento del radio de la bobina del enrollamiento, manteniendo la tensión de apriete en la bobina del enrollamiento final de la máquina donde se encuentra la aleación acabada manteniendo los parámetros calculados para conseguir el perfecto funcionamiento de las aplicaciones del material terminado.

9. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado porque al ser transformados son estirados y expandidos para formar cualquier tipo de forma física, principalmente en forma de rollo, forma hexagonal.

10. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado por incorporar materiales en formato laminar con un espesor/grosor del 0,001 mm hasta 1,0 cm.

11. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado por producir de 1.500-2.500 litros de volumen de malla/red por hora y con un peso en kilos de dicha materia prima de entre 40 a 80 kilos.

12. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado por tener una longitud no limitada desde 3800 mm hasta 4500 mm, una altura de 1300 mm a 1500 mm, con una anchura de 1200 mm a 1600 mm, y un peso operativo desde los 400 a los 700 kilos por máquina.

13. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado por tener entre 1 a 3 motores eléctricos, con una capacidad por cada máquina de 1,5 kw/hora, siendo la capacidad total de los motores de 4,5 kw/hora. El rendimiento total por hora rondará aproximadamente a 2,25 kw/hora. El voltaje de dichas máquinas puede variar según la ubicación, país o región, pudiéndose adaptar a máquinas con 50 a 60 Hz, motores trifásicos de 380 vatios, motores monofásicos de 220 a 240 vatios o a 120 vatios comúnmente utilizado en USA y Latinoamérica.

Tipo: Modelo de Utilidad. Resumen de patente/invención. Número de Solicitud: U201431476.

Solicitante: Technokontrol-Cat Global, SL.

Nacionalidad solicitante: España.

Inventor/es: CAÑADA SIERRA,Laura.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23P13/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23P OTROS PROCEDIMIENTOS PARA EL TRABAJO DEL METAL NO PREVISTOS EN OTRO LUGAR; OPERACIONES MIXTAS; MAQUINAS HERRAMIENTAS UNIVERSALES (dispositivos para el copiado o el control B23Q). › B23P 13/00 Fabricación de objetos metálicos por medio de operaciones que implican un trabajo a máquina, pero no cubiertas por alguna sola de las otras subclases (fabricación de objetos determinados B23P 15/00). › en las que solamente las operaciones de trabajo a máquina son importantes.

- C22C47/00 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › Fabricación de aleaciones que contienen fibras o filamentos metálicos o no metálicos.

Fragmento de la descripción:

Máquina para la manufacturación de aleaciones en formato laminar y malla a partir de láminas de metales, aleaciones, aleaciones metálicos especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles para obtener materiales transformados con un amplio abanico de propiedades tecnológicas, de seguridad, medioambientales, de prevención de accidentes, ahorro por vaporización, propiedades supresoras, reductoras, filtradoras, protectoras todo tipo ante vaporizaciones de cualquier tipo incluyéndose y no limitándose a los que contengan componentes energéticos-emisiones, contaminantes, volátiles de los hidrocarburos, líquidos, gases, emisiones de cualquier clase y/o tipo contaminantes y no contaminantes incluyendo ondas de cualquier tipo y/o forma en especial las electromagnéticas.

OBJETO DE LA INVENCIÓN

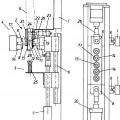

La presente invención tiene por objeto el diseño y fabricación de una máquina para la fabricación, transformación, mezclado, intermediación física/química de un/unos tipos de materiales denominados materiales "base / aleación-material base-materia prima" de cuerpos laminados, en formato laminar, recto, plano, al ser transformados mediante este invento a otros tipos de productos, materiales, con diseños principalmente en forma de malla de dos y/o tres dimensiones, consistentes a partir de láminas horadadas y/o sin horadar, de metales, aleaciones especiales, materiales de alto rendimiento físico/químico, y/o láminas lisas de metales, textiles, plásticos, en el que el material a moldear, transformar en otro material con unos diseños, formas, cambios, alteraciones, modificaciones diferentes ya sean laminados y/o en filamentos, se conduce, se dirige, es transformado, arrastrado por un dispositivo de corte y a continuación a uno de estiramiento final el cual es la base de este invento.

La tecnología que lleva aplicada la máquina, hace que se puedan producir y manufacturar cuerpos en formato laminar y/o malla, de forma bidimensional y tridimensional a través del uso de aleaciones de metales, a las que denominamos aleaciones, aleaciones especiales y sofisticadas

de alta resistencia de origen metal, plásticos, textiles incluyendo productos, tecnologías y materiales creados de manera nanotecnológica y que principalmente se produzcan en un rango entre el 0,001mm a l,0cm de grosor a partir de láminas de dichas materias primas. Dicha maquinaria se puede producir de una forma de alto rendimiento y de alta producción y con un coste de producción y de precio contenido para su aplicación en esta industria.

Se ha demostrado que estos cuerpos transformados, alterados, cambiados dan resultados óptimos al ser empleados como relleno en tanques de combustible para protegerlos de una posible explosión, deflagración, ahorro por la gran reducción por vaporización, protección y/o reducción de evaporización de productos de los sectores petroquímicos en especial para la protección, reducción, supresión, anulación de vapores, gases hacia el medioambiente de los elementos más volátiles de los hidrocarburos en dichos tanques, recipientes, depósitos, lugares de almacenamiento, además de tener otras propiedades como las de protección anti-corrosión, anticrecimiento de algas, golpes de ariete, anulación de cargas estáticas, bloqueo, reducción de pulsaciones electromagnéticas, aumento de la superficie de contacto en las torres de refrigeración por arrastre en contra-corriente, intercambiadores de calor, así como en la eliminación de materiales contaminantes en los humos, vapores, atmósferas nocivos, contaminantes en las chimeneas de la industria.

Estos cuerpos deben ser por un lado físicamente consistentes y estables, de tal densidad que no se deformen al ser expuestos a las innumerables vibraciones inherentes, apelmazamiento, golpes de ariete, peso, movimiento, almacenamiento en cualquier tipo de transporte o tanque/depósito, y por otro lado deben desalojar el mínimo volumen de líquido posible, aunque ocupando totalmente el espacio del tanque, recipientes, para garantizar así la protección contra explosiones, deflagraciones y vaporaciones.

En un mecanismo como el descrito al principio para la fabricación de cuerpos de relleno, que produzcan por un lado poco desalojo de líquido y que por otro lado presenten el máximo volumen posible al tiempo que son consistentes, la punta del principio de la malla horadada la cual hemos doblado para su introducción en el embudo de la entrada del mecanismo mediante el dispositivo de sujeción y avance. Este material se comprime entonces en sentido de su perímetro hasta formar una cuerda (cuerda-tubo de la malla enrollada de manera vertical) más fina la cual se conduce al dispositivo de prensa existente, formado por cuatro componentes, piezas moldeadas, dispuestos a modo de revolver. Para el prensado debe introducirse en este dispositivo de prensa, mediante la torsión de las piezas moldeadas, un émbolo que provoque el moldeado

definitivo del cuerpo. Al introducir la cuerda (usando el cuerpo da la malla) a través del embudo que precede al dispositivo de corte, ocurre en éste la retención del material, que es comprimido, lo que en su avance se debe desconectar el mecanismo, retirar la cuerda y volver a alimentarlo, es decir, cargar el mecanismo de manera automática o manual.

CAMPO DE LA INVENCIÓN

Dicha invención explica el procedimiento para que dicha máquina pueda producir y expandir metales, aleaciones de metales, plásticos y textiles desde un formato de materia prima original de extrema finura, grosor tipo laminar a un material expandido e incluso con propiedades, formatos bidimensionales y tridimensionales.

SECTOR DE LA TÉCNICA

La presente invención consiste en el diseño y fabricación de una máquina para la manufacturación de aleaciones en formato laminar y malla a partir de láminas de metales, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles. A partir de láminas horadadas, evitando una retención del material y un consiguiente trastorno del funcionamiento.

De acuerdo con la invención este problema se soluciona instalando antes del dispositivo de conducción y sujeción un tubo de conducción siendo el dispositivo de conducción y sujeción, el de corte y el de prensa móviles el uno respecto al otro en el sentido de avance del material metálico, aleaciones, textiles comprimidos y estrujados. Con esto se logra rápidamente un mecanismo especialmente eficaz, que se ajusta tanto al avance como a la compresión.

El dispositivo de conducción, sujeción y el de prensa pueden disponerse ventajosamente a una distancia fija una de otra, al tiempo que por un lado el dispositivo de corte, situado entre el dispositivo de conducción y sujeción y por otro el dispositivo son desplazables en ambos sentidos. Con esto se consigue que mediante el simple ajuste del camino de avance de la instalación de corte se regulen tanto el impulso de avance como el de prensa. Para evitar la caída la cuerda de la malla (haz de filamentos) al conducir el metal, material al dispositivo de corte y para alcanzar además directamente una compresión mediante el movimiento del dispositivo de corte, puede preverse en el dispositivo de corte a la entrada del material un embudo de centrado y en la cara opuesta un tubo de prensa para el engranaje, encaje, del émbolo de prensa. El

dispositivo de corte puede constar (para obtener así un corte exacto de la cuerda de material de la malla), de como poco, una cuchilla perpendicular en el sentido de avance del metal, preferentemente dos cuchillas que se mueven en contrasentido, cuyos corte están formados por los bordes de perforaciones, calibres, transversales. (Tipo corte tijera).

El material ya cortado es empujado a través de la cuchilla, expulsándose la pieza moldeada si no ya por la propia caída del material prensado, por el empuje del siguiente objeto a prensar. Puede preverse además un embudo de centrado y un tubo de prensa para cada perforación, fijados en el dispositivo de corte en la conducción de las cuchillas móviles haciendo así posible el embudo de centrado, mediante el movimiento con el dispositivo de corte, una introducción exacta del material sostenido en el dispositivo de sujeción.

En la cara posterior de la cuchilla delantera, en el sentido de avance del metal, puede preverse un molde al final del proceso de corte frente al tubo de prensa cuya forma interior corresponde a una parte de la forma exterior del objeto a fabricar.

La cuchilla delantera forma así una parte del molde, en concreto el extremo posterior, estando formados los laterales del molde por el tubo de prensa, en el que se introduce entonces el émbolo.

Para un moldeado análogo del otro extremo del objeto, puede preverse en...

Reivindicaciones:

1. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, caracterizado por poder introducir las aleaciones, materias primas en formato laminar de aleaciones de metal, materias nanotecnológicas, textiles, plásticos de origen sintético y natural, textil, material horadado de extrema finura para crear materiales y/o productos fabricados y expandidos de cualquier forma y medida física, principalmente en forma de rollo, esfera, de forma hexagonal y de manera incluso bidimensional y tridimensional.

2. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado por expandir materias primas como aleaciones de metal, aleaciones de alta resistencia, sofisticados, plásticos y materiales textiles con un grosor laminar de la materia prima de 0,001 mm a 0,10 cm y con una achura de lámina de entre 10 mm a 20 cm.

3. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado por pasar la materia prima para su expansión en una dirección de transporte en cual la dirección de expansión es transversal a la dirección de transporte de dicha materia prima.

4. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado porque incorpora un cinturón o correa superior facilita el transporte de dicha aleación a través de la máquina.

5. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado porque los puntos de divergencia coinciden en la misma dirección, la parte superior y a través de la correa inferior hace que dicha materia prima sean agarradas de manera longitudinal entre medias de los dos cinturones/correas.

6. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado porque un sistema de embudo entre los dos paredes y cinturones incrementa progresivamente la altura y anchura de la entrada de la materia prima en la dirección transversal donde es expandida a través del sistema de tracción.

7. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado porque el sistema de arrastre por medio de dichas poleas se van abriendo a lo largo de la trayectoria de expansión de menor a mayor, siendo dicho paso ajustable al ancho de la materia prima a producir pudiendo así determinar de manera consecutiva cambio de anchura según las necesidades.

8. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado porque se incorporan dos motores uno en el eje de des-bobinado y otro en el de bobinado, estos motores están correlacionados alfa-numéricamente para corregir el momento de giro que ocasiona variaciones de velocidad según vaya disminuyendo el radio de la bobina de alimentación de la materia prima, compensándolo con el aumento del radio de la bobina del enrollamiento, manteniendo la tensión de apriete en la bobina del enrollamiento final de la máquina donde se encuentra la aleación acabada manteniendo los parámetros calculados para conseguir el perfecto funcionamiento de las aplicaciones del material terminado.

9. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado porque al ser transformados son estirados y expandidos para formar cualquier tipo de forma física, principalmente en forma de rollo, forma hexagonal.

10. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado por incorporar materiales en formato laminar con un espesor/grosor del 0,001 mm hasta 1,0 cm.

11. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado por producir de 1.500-2.500 litros de volumen de malla/red por hora y con un peso en kilos de dicha materia prima de entre 40 a 80 kilos.

12. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado por tener una longitud no limitada desde 3800 mm hasta 4500 mm, una altura de 1300 mm a 1500 mm, con una anchura de 1200 mm a 1600 mm, y un peso operativo desde los 400 a los 700 kilos por máquina.

13. Máquina de aleaciones en formato laminar y/o malla a partir de láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, según reivindicaciones anteriores, caracterizado por tener entre 1 a 3 motores eléctricos, con una capacidad por cada máquina de 1,5 kw/hora, siendo la capacidad total de los motores de 4,5 kw/hora. El rendimiento total por hora rondará aproximadamente a 2,25 kw/hora. El voltaje de dichas máquinas puede variar según la ubicación, país o región, pudiéndose adaptar a máquinas con 50 a 60 Hz, motores trifásicos de 380 vatios, motores monofásicos de 220 a 240 vatios o a 120 vatios comúnmente utilizado en USA y Latinoamérica.

Patentes similares o relacionadas:

Masa de fibras metálicas y banda no tejida fabricada a partir de ella y su uso, del 19 de Febrero de 2020, de NV BEKAERT SA: Una masa de fibras metálicas, en la que las fibras metálicas de la masa de fibras metálicas - tienen una longitud discreta; - tienen una sección […]

maquina de aleaciones en formato esferas a partir de redes y/o láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, del 4 de Agosto de 2014, de Technokontrol-Cat Global, SL: 1. Máquina de aleaciones en formato esferas a partir de redes y/o láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales […]

maquina de aleaciones en formato esferas a partir de redes y/o láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales nanotecnológicos y/o textiles, del 4 de Agosto de 2014, de Technokontrol-Cat Global, SL: 1. Máquina de aleaciones en formato esferas a partir de redes y/o láminas de metales, aleaciones, aleaciones especiales, plásticos, poliuretanos, materiales […]

Cono triturador para trituradora por compresión, del 21 de Marzo de 2012, de MAGOTTEAUX INTERNATIONAL SA: Cono triturador compuesto para trituradoras por compresión; dicho cono contiene una ferroaleación reforzada, al menos en parte , con carburo de titanio […]

Cono triturador para trituradora por compresión, del 21 de Marzo de 2012, de MAGOTTEAUX INTERNATIONAL SA: Cono triturador compuesto para trituradoras por compresión; dicho cono contiene una ferroaleación reforzada, al menos en parte , con carburo de titanio […]

PROCEDIMIENTO DE FABRICACIÓN DE UNA PIEZA METÁLICA REFORZADA CON FIBRAS CERÁMICAS, del 3 de Febrero de 2012, de MESSIER-DOWTY SA: Procedimiento de fabricación de una pieza metálica reforzada de fibras cerámicas, según el cual se mecanizan, en un cuerpo metálico que presenta una cara superior (10A, […]

METODO PARA CONTROLAR LOS ELEMENTOS DE LA PREFORMA COMPUESTA DURANTE EL PROCESADO, del 22 de Enero de 2010, de ATLANTIC RESEARCH CORPORATION: Un método para retener las preformas compuestas de matriz de metal/fibra en su posición durante el procesado, incluyendo los pasos de posicionar […]

METODO PARA CONTROLAR LOS ELEMENTOS DE LA PREFORMA COMPUESTA DURANTE EL PROCESADO, del 22 de Enero de 2010, de ATLANTIC RESEARCH CORPORATION: Un método para retener las preformas compuestas de matriz de metal/fibra en su posición durante el procesado, incluyendo los pasos de posicionar […]

MATERIAL COMPUESTO DE FIBRAS CON MATRIZ METALICA Y PROCEDIMIENTO PARA SU FABRICACION., del 16 de Abril de 2006, de BOHLER-UDDEHOLM AKTIENGESELLSCHAFT: Material metalocerámico dotado de una matriz, que está formado por un metal pesado o una aleación similar, sobre todo formado por una aleación […]

CHAPA DE ESTRUCTURA MULTICAPA, DENOMINADA CHAPA SANDWICH., del 16 de Marzo de 2003, de USINOR: CHAPA DE ESTRUCTURA MULTICAPA LLAMADA CHAPA SANDWICH, COMPUESTA POR DOS REVESTIMIENTOS METALICOS LAMINADOS UNIDOS ENTRE SI POR UN ALMA EN LA QUE EL ALMA ESTA CONSTITUIDO […]

Procedimiento para el mecanizado de muñones principales y de biela de cigüeñales, del 25 de Enero de 2016, de NILES-SIMMONS INDUSTRIEANLAGEN GMBH: Procedimiento para el mecanizado de los asientos de cojinete de los muñones principales y de biela de cigüeñales , así como de las superficies […]

Procedimiento para el mecanizado de muñones principales y de biela de cigüeñales, del 25 de Enero de 2016, de NILES-SIMMONS INDUSTRIEANLAGEN GMBH: Procedimiento para el mecanizado de los asientos de cojinete de los muñones principales y de biela de cigüeñales , así como de las superficies […]