LAVADO EN HUMEDO Y RECICLADO DE PARTICULAS DE CATALIZADOR QUE CONTAMINAN EL EFLUENTE EN UN PROCESO DE OXIGENADO A OLEFINA.

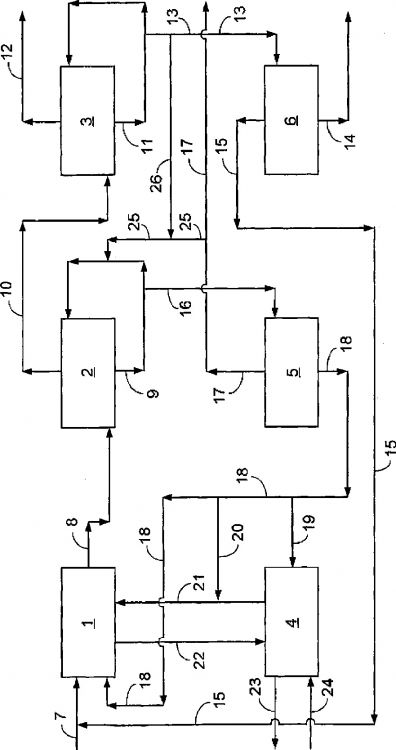

Un proceso para la conversión catalítica de una corriente de alimentación que contiene un oxigenado a olefinas ligeras usando una zona de conversión fluidizada y un catalizador que contiene un tamiz molecular,

con la recuperación y el reciclado de las partículas de catalizador contaminantes de la corriente de salida del producto extraída de la zona de conversión, proceso que comprende las etapas de:

a) poner en contacto la corriente de alimentación con el catalizador fluidizado en la zona de conversión fluidizada en condiciones de conversión eficaces para formar una mezcla de partículas de catalizador desactivadas y productos de reacción olefínicos;

b) separar al menos una parte de la partículas de catalizador desactivadas de la mezcla resultante en una zona de separación vapor-sólido que contiene al menos un medio de separación ciclónico vapor-sólido, para formar una corriente de partículas de catalizador desactivadas y una corriente de salida del producto de la zona de conversión que contiene olefinas ligeras, oxigenados no reaccionados, H2O y otros productos de reacción y cantidades no deseadas de partículas de catalizador contaminantes;

c) hacer pasar la corriente de salida del producto de la zona de conversión a una zona de lavado en húmedo y, en su interior, poner en contacto la corriente de salida con un líquido de lavado en condiciones de lavado eficaces para formar una corriente superior sustancialmente libre de catalizador que contiene olefinas ligeras y una corriente inferior líquida que contiene una mezcla de las partículas de catalizador contaminantes y el líquido de lavado;

d) hacer pasar al menos una parte de la corriente de las partículas de catalizador desactivadas formadas en la etapa (b) a una zona de regeneración y, en su interior, poner en contacto las partículas de catalizador desactivadas con una corriente de gas oxidante, en condiciones oxidantes, eficaces para formar una corriente de partículas de catalizador regeneradas;

e) reciclar al menos una parte de la corriente inferior líquida producida en la etapa (c) a la etapa (a) o a la etapa (d); y

f) hacer pasar al menos una parte de la corriente de partículas de catalizador regeneradas de la etapa (d) a la etapa (a)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/012186.

Solicitante: UOP LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: JOHN G. TOLOMEI, ASSISTANT SECRETARY-PATENT MATTERS, 25 EAST ALGONQUIN ROAD, DES PLAINES, IL 60017-5017.

Inventor/es: BJORKLUND,BRADFORD L. UOP LLC, CHEN,JOHN Q. UOP LLC.

Fecha de Publicación: .

Fecha Concesión Europea: 14 de Julio de 2010.

Clasificación Internacional de Patentes:

- C07C1/20 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 1/00 Preparación de hidrocarburos a partir de uno o varios compuestos, cuando alguno de ellos no es un hidrocarburo. › a partir de compuestos orgánicos que contienen solamente átomos de oxígeno como heteroátomos.

- C10G3/00 C […] › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › Producción de mezclas de hidrocarburos líquidos a partir de materiales orgánicos que contienen oxígeno, p. ej. aceites grasos, ácidos grasos (producción a partir de materias carbonosas sólidas no fundidas que contienen oxígeno C10G 1/00).

Clasificación PCT:

- C07C1/20 C07C 1/00 […] › a partir de compuestos orgánicos que contienen solamente átomos de oxígeno como heteroátomos.

- C10G3/00 C10G […] › Producción de mezclas de hidrocarburos líquidos a partir de materiales orgánicos que contienen oxígeno, p. ej. aceites grasos, ácidos grasos (producción a partir de materias carbonosas sólidas no fundidas que contienen oxígeno C10G 1/00).

Clasificación antigua:

- C07C1/20 C07C 1/00 […] › a partir de compuestos orgánicos que contienen solamente átomos de oxígeno como heteroátomos.

- C10G3/00 C10G […] › Producción de mezclas de hidrocarburos líquidos a partir de materiales orgánicos que contienen oxígeno, p. ej. aceites grasos, ácidos grasos (producción a partir de materias carbonosas sólidas no fundidas que contienen oxígeno C10G 1/00).

Fragmento de la descripción:

Lavado en húmedo y reciclado de partículas de catalizador que contaminan el efluente en un proceso de oxigenado a olefina.

Antecedentes de la invención

La presente invención se refiere generalmente a un método de conservación del catalizador en un Proceso de Oxigenado-A-Olefina (OTO) utilizando una zona de conversión de oxigenado fluidizada y un catalizador relativamente caro que contiene ELAPO como un tamiz molecular, y al uso de una etapa de lavado en húmedo que recupera estas partículas de catalizador contaminantes en un líquido de lavado.

La industria petroquímica a nivel mundial se ocupa de la producción de materiales olifínicos ligeros para su uso en la producción de numerosos productos químicos importantes. Las olefinas ligeras incluyen etileno, propileno y mezclas de los mismos. La fuente principal de estos materiales para el refinamiento en la actualidad es el craqueo con vapor de los suministros de petróleo. La técnica ha buscado durante largo tiempo una fuente distinta del petróleo para las materias primas necesarias para reponer la demanda de materiales olifínicos ligeros. La técnica anterior se ha centrado en diferentes procedimientos para convertir catalíticamente los oxigenados, tales como metanol, en los productos olefínicos ligeros deseados. El principal núcleo de rutas para producir estas olefinas ligeras deseadas ha sido la tecnología de conversión de metanol. El documento US-A-4387263, que se presentó en mayo de 1982, informa sobre una serie de experimentos con técnicas de conversión de metanol que usan un sistema catalítico de tipo ZSM-5, en el que el problema de reciclado de DME es un núcleo principal de la tecnología descrita. Los buenos rendimientos de etileno y propileno presentados en la patente '263 iban acompañados de la formación sustancial de hidrocarburos alifáticos y aromáticos superiores. Para limitar la producción de este material más pesado los titulares de la patente '263 propusieron limitar la conversión a menos del 80% del metanol cargado a la etapa de conversión MTO, por lo que se necesitaban medios para recuperar y reciclar no sólo el metanol no reaccionado, sino también las cantidades sustanciales de un producto intermedio de DME. La patente '263 mostraba una etapa de lavado de metanol y DME utilizando un disolvente basado en agua para recuperar eficientemente y eficazmente el metanol no reaccionado y el intermedio de DME.

El documento US-A-4587373 muestra la necesidad de tener mayores presiones cuando se hace funcionar el equipo comercial para mantener tamaños de equipo y caudales másicos razonables, que a su vez producen la disolución de cantidades sustanciales de DME en los sub-productos del aceite de hidrocarburos pesados recuperados de la corriente de hidrocarburos líquida extraída del separador primario. La patente '373 describe también el desvío del suministro de metanol a la zona de absorción de DME para recuperar el DME y con lo que se reduce el tamaño de la zona de lavado.

Los documentos US-A-5095163, US-A-5126308 y US-A-5191141 muestran el uso de un tamiz molecular no zeolítico como un material catalítico para reducir las cantidades de productos de hidrocarburo C4+ no deseados producidos con respecto a un sistema catalítico de tipo ZSM-5. El tamiz molecular no zeolítico generalmente comprende un metal de aluminofosfato (ELAPO) y, más específicamente, un tamiz molecular de silicoaluminofosfato (SAPO).

Los documentos US-B-6403854, US-A-6166282 y US-A-5744680 señalan el uso de una zona de reacción fluidizada junto con una zona de regeneración fluidizada como la solución preferida disponible en el mercado al problema de la eficacia y eficiencia, usando un sistema catalítico de tipo ELAPO o SAPO en el proceso OTO. El uso de esta tecnología da origen a un problema sustancial de separación sólido-vapor para separar eficientemente las partículas del catalizador fluidizado de los componentes del vapor que existen en la zona de conversión OTO. El documento US-A-6166282 muestra una serie de tres medios de separación ciclónica para separar el catalizador para OTO agotado de la corriente de salida del producto. Sigue habiendo un problema sustancial de OTO o de contaminación con el catalizador de la corriente de salida del producto extraída de la zona de conversión fluidizada.

El documento US-A-5744680 describe el uso de una etapa de lavado en húmedo sobre la corriente de salida enfriada desde una zona de conversión OTO, para retirar las partículas de catalizador que contiene el tamiz molecular ELAPO de esta corriente de salida, pero solamente muestra la extracción de la corriente inferior que contiene catalizador de la etapa de lavado en húmedo para el tratamiento adicional no especificado. El documento US-A-6121504 usa el lavado en húmedo para inactivar la corriente de salida de la zona de conversión OTO y producir una corriente inferior que se recircula a la corriente de lavado en húmedo, excepto por una corriente de arrastre, que entra en una zona de separación con el propósito de recuperación de calor. El documento US-B-6403854 ejemplifica una disposición de inactivación para la corriente de salida caliente recuperada de la zona de conversión OTO, con una primera fase que retira los finos de catalizador atrapados en la corriente de salida del producto. El documento US-B-6870072 describe el problema de la contaminación de la corriente de salida del producto con partículas de catalizador y usa una zona de lavado en húmedo para retirar estas partículas contaminantes, pero no los medios de recuperación y reutilización de las partículas de catalizador. El documento US 2003/0088136 describe un proceso para controlar la acumulación de sólidos catalíticos en la cadena de recuperación del proceso de oxigenado a olefina que comprende:

proporcionar una corriente de salida a partir de una reacción de oxigenado a olefina, en el que la corriente de salida comprende partículas sólidas y una fase gas que contiene olefinas primarias y que tiene un punto de rocío;

retirar calor de la corriente de salida mientras se mantiene una temperatura de la fase gas por encima del punto de rocío durante la etapa de retirada de calor; y

lavar la corriente de salida en un lavado de sólidos para retirar las partículas sólidas de la corriente de salida en un medio de lavado.

El documento US 6.121.504 describe un proceso para convertir un oxigenado en olefinas, con un aumento de la recuperación de calor y la integración de calor, comprendiendo dicho proceso:

calentar una materia prima que comprende dicho oxigenado, que tiene un primer contenido térmico de una primera temperatura a una segunda temperatura, a través de una a aproximadamente tres fases que tienen, de forma sucesiva, mayores contenidos térmicos;

poner en contacto dicha materia prima a dicha segunda temperatura con un catalizador que comprende un tamiz molecular en condiciones eficaces para producir un catalizador desactivado que tiene depósitos carbonosos y un producto que comprende dichas olefinas, en el que dicho tamiz molecular comprende poros que tienen un diámetro menor de aproximadamente 10 Angstroms y dicho producto tiene una tercera temperatura que es mayor que dicha segunda temperatura;

separar dicho catalizador desactivado de dicho producto;

inactivar dicho producto con un medio a una temperatura inicial y en una cantidad suficiente para formar una fracción de productos ligeros y una fracción de productos pesados, en el que dicha fracción de productos ligeros comprende olefinas ligeras y dicha fracción de productos pesados tiene una temperatura final que es mayor que dicha primera temperatura en al menos aproximadamente 5ºC; y

usar dicha fracción de productos pesados para proporcionar calor a una o más de dichas fases para lograr dichos contenidos térmicos mayores.

Un problema económico sustancial para el proceso OTO es la cantidad de catalizador nuevo que debe añadirse al OTO o zona de conversión fluidizada para mantener el nivel de catalizador en el sistema de conversión OTO, cuando la corriente de salida del producto contiene cantidades sustanciales de partículas de catalizador contaminantes. Este problema de contaminación del efluente por partículas de catalizador se debe al coste relativamente elevado de los tamices moleculares ELAPO o SAPO. Actualmente, el coste equivalente de un sistema catalítico que contiene ELAPO se espera que cueste de 5 a 40 veces lo que un sistema zeolítico. Esta invención trata el problema de reducir la pérdida de partículas de catalizador de una zona de conversión fluidizada OTO...

Reivindicaciones:

1. Un proceso para la conversión catalítica de una corriente de alimentación que contiene un oxigenado a olefinas ligeras usando una zona de conversión fluidizada y un catalizador que contiene un tamiz molecular, con la recuperación y el reciclado de las partículas de catalizador contaminantes de la corriente de salida del producto extraída de la zona de conversión, proceso que comprende las etapas de:

a) poner en contacto la corriente de alimentación con el catalizador fluidizado en la zona de conversión fluidizada en condiciones de conversión eficaces para formar una mezcla de partículas de catalizador desactivadas y productos de reacción olefínicos;

b) separar al menos una parte de la partículas de catalizador desactivadas de la mezcla resultante en una zona de separación vapor-sólido que contiene al menos un medio de separación ciclónico vapor-sólido, para formar una corriente de partículas de catalizador desactivadas y una corriente de salida del producto de la zona de conversión que contiene olefinas ligeras, oxigenados no reaccionados, H2O y otros productos de reacción y cantidades no deseadas de partículas de catalizador contaminantes;

c) hacer pasar la corriente de salida del producto de la zona de conversión a una zona de lavado en húmedo y, en su interior, poner en contacto la corriente de salida con un líquido de lavado en condiciones de lavado eficaces para formar una corriente superior sustancialmente libre de catalizador que contiene olefinas ligeras y una corriente inferior líquida que contiene una mezcla de las partículas de catalizador contaminantes y el líquido de lavado;

d) hacer pasar al menos una parte de la corriente de las partículas de catalizador desactivadas formadas en la etapa (b) a una zona de regeneración y, en su interior, poner en contacto las partículas de catalizador desactivadas con una corriente de gas oxidante, en condiciones oxidantes, eficaces para formar una corriente de partículas de catalizador regeneradas;

e) reciclar al menos una parte de la corriente inferior líquida producida en la etapa (c) a la etapa (a) o a la etapa (d); y

f) hacer pasar al menos una parte de la corriente de partículas de catalizador regeneradas de la etapa (d) a la etapa (a).

2. El proceso como se ha definido en la reivindicación 1, en el que el oxigenado es un material alifático sustituido con oxígeno que contiene de 1 a 4 átomos de carbono, que incluye un alcohol, un éter, un aldehído, una cetona o mezclas de los mismos.

3. El proceso como se ha definido en la reivindicación 1, en el que el oxigenado es metanol o dimetiléter o una mezcla de los mismos.

4. El proceso de la reivindicación 3, en el que la zona de conversión fluidizada comprende una zona de conversión MTO que contiene un tamiz molecular SAPO y la corriente de alimentación contiene metanol.

5. El proceso de cualquiera de las reivindicaciones 1 a 4, en el que el tamiz molecular ELAPO es un SAPO-34, un SAPO-17 o una mezcla de los mismos.

6. El proceso como se ha definido en la reivindicaciones 1 a 4, en el que la zona de conversión fluidizada es un sistema de reactor de lecho fluidizado rápido.

7. El proceso de cualquiera de las reivindicaciones 1 a 4, en el que al menos una parte de la corriente inferior líquida de la zona de lavado en húmedo se recircula a la zona de lavado para permitir que la concentración de las partículas de catalizador contaminantes aumente en la corriente inferior.

8. El proceso como se ha definido en la reivindicaciones 1 a 4, en el que al menos una parte de la corriente inferior líquida recuperada de la zona de lavado en húmedo se hace pasar a una zona de separación líquido-sólido, que contiene uno o más medios de separación líquido-sólido, que funcionan en condiciones de separación eficaces para producir una corriente rica en sólidos que contiene una suspensión relativamente rica de catalizador contaminante en el líquido de lavado y una corriente relativamente pobre en sólidos que contiene el líquido de lavado, en el que al menos una parte de la corriente de flujo inferior se recicla a la etapa (a) o a la etapa (d).

9. El proceso de cualquiera de las reivindicaciones 1 a 4, en el que el líquido de lavado usado en la etapa (c) es agua.

10. El proceso como se ha definido en las reivindicaciones 1 a 4, en el que las partículas de catalizador contaminantes contienen depósitos de coque desactivantes en una cantidad suficiente para evitar cualquier daño sustancial a su actividad catalítica cuando se exponen al choque hidrotérmico de la etapa (c) o el choque térmico de la etapa (d).

11. El proceso de cualquiera de las reivindicaciones 1 a 4, en el que la corriente de salida del producto de la zona de conversión se enfría sustancialmente entre las etapas (b) y (c), la corriente de salida del producto de la zona de conversión está a una temperatura de 350º a 600ºC tras salir de la etapa (b), y la etapa (c) se hace funcionar para producir una corriente inferior líquida que tiene una temperatura de 100º a 135ºC.

Patentes similares o relacionadas:

Métodos y aparatos de procesamiento de combustible para mejorar una corriente de aceite de pirólisis y una corriente de hidrocarburos, del 22 de Julio de 2020, de UOP LLC: Un método para mejorar una corriente de aceite de pirólisis y una corriente de hidrocarburos en una unidad de craqueo catalítico fluido que incluye una […]

Proceso para la producción de biodiésel y productos relacionados, del 15 de Julio de 2020, de ARGENT ENERGY (UK) LIMITED: Un proceso para producir biodiésel a partir de una mezcla, comprendiendo dicho proceso las etapas de: (i) proporcionar la mezcla a un recipiente de reacción […]

Un método de obtención de biohidrocarburos líquidos a partir de aceites de origen natural, del 15 de Julio de 2020, de Siec Badawcza Lukasiewicz - Instytut Chemii Przemyslowej im. Prof. Ignacego Moscickiego: Un método de obtención de biohidrocarburos líquidos a partir de aceites de origen natural, especialmente aceites vegetales residuales, grasas animales, aceites […]

Método para producir cetonas para aplicaciones de combustible y aceite, del 8 de Julio de 2020, de NESTE OYJ: Un método para producir cetonas, adecuado para la fabricación de componentes de aceite base o combustible diésel, a partir de una materia prima […]

Procedimiento y aparato para purificar material de origen biológico, del 17 de Junio de 2020, de UPM-KYMMENE CORPORATION: Procedimiento para purificar material de aceite de bogol, que comprende las siguientes etapas (a) evaporar el material de aceite de bogol en una primera etapa de evaporación […]

Proceso para la producción de un componente de hidrocarburo saturado, del 29 de Abril de 2020, de NESTE OYJ: Proceso para la producción de un componente de hidrocarburo saturado, caracterizado por que una materia prima que comprende uno o más componentes seleccionados […]

Procedimiento para mejorar la densidad energética de las materias primas utilizando sales de formiato, del 29 de Abril de 2020, de UNIVERSITY OF MAINE SYSTEM BOARD OF TRUSTEES: Un procedimiento de formación de hidrocarburos líquidos, comprendiendo el procedimiento la mezcla de una materia prima que contiene […]

Proceso para la composición de hidrocarburos útiles como combustible y fueloil que contiene un componente de petróleo y un componente de origen biológico, del 29 de Abril de 2020, de ENI S.P.A.: Un proceso para preparar una composición de hidrocarburos, que contiene un componente de petróleo (A) y un componente de origen biológico (B), en el […]