Método para la producción de productos laminados planos.

Método de laminación en una línea de laminación (10), para producir tiras con un espesor que varía de 0,

7 mm a 20 mm, para todas las calidades de acero que puedan colarse en forma de planchas finas con un espesor comprendido entre 30 mm a 140 mm, comprendiendo la línea (10) al menos:

- un dispositivo de colada continua (11);

- un horno de túnel (15) para mantenimiento/ecualización y posible calentamiento, dispuesto aguas abajo del dispositivo de colada continua (11);

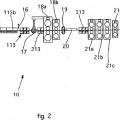

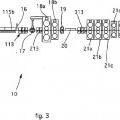

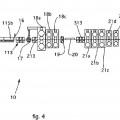

- un tren de laminación, dispuesto aguas abajo de dicho horno de túnel (15), que consiste en un tren de desbaste que comprende de 1 a 4 estaciones de laminación (18a, 18b, 18c) y un tren de acabado que comprende de 3 a 7 estaciones (21a-21e);

- una unidad de calentamiento rápido (20), por ejemplo una unidad inductora, con elementos capaces de activarse de forma selectiva, interpuesta entre dicho tren de desbaste y dijo tren de acabado;

caracterizado por que, para cada trazado de la línea de laminación (10), la posición específica entre las estaciones de laminación de la unidad de calentamiento rápido (20), que determina el número, comprendido entre 1 y 4, de estaciones (18a, 18b, 18c) que forman el tren de desbaste, dispuestas aguas arriba de la unidad (20), y el número, comprendido entre 3 y 7, de estaciones (21a-21e) que forman el tren de acabado, dispuestas aguas abajo de la unidad (20), se calcula como una función del producto del espesor por la velocidad de la plancha fina, siendo dicho producto a su vez una función de la productividad por hora en toneladas/hora que se desea obtener, por que se hace para trabajar ya sea en el modo de bobina a bobina, o en el modo semi-sinfín o en el modo sinfín, y por que uno de los tres modos mencionados del proceso de laminación se selecciona de acuerdo con la calidad del acero producido, la velocidad de colada máxima posible para dicha calidad del acero, el espesor final de la tira y el coste de producción.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2011/000976.

Solicitante: DANIELI & C. OFFICINE MECCANICHE SPA.

Inventor/es: BENEDETTI, GIANPIETRO, BOBIG,PAOLO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21B1/46 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › B21B 1/00 Métodos de laminado o laminadores para la fabricación de productos semiacabados de sección llena o de perfilados (B21B 17/00 - B21B 23/00 tienen prioridad; si dependen de la composición del material a laminar B21B 3/00; alargamiento de bandas de metal trabajadas en circuito cerrado, por laminación simultánea en varios puestos de laminado B21B 5/00; laminadores considerados en conjunto B21B 13/00; colada continua en moldes de paredes que se desplazan B22D 11/06 ); Secuencia de operaciones en los trenes de laminación; Instalaciones de una fábrica de laminación, p. ej. agrupamiento de cajas; Sucesión de pasadas o de alternancias de pasadas. › para laminar el metal inmediatamente después de la colada continua (cajas a este efecto B21B 13/22; colada continua B22D 11/00, p. ej. en moldes dotados de rodillos B22D 11/06).

PDF original: ES-2548403_T3.pdf

Fragmento de la descripción:

Método para la producción de productos laminados planos

Campo de la invención

La presente invención se refiere a un método para la producción de productos laminados planos, tales como tira o placa.

Antecedentes de la invención

Se sabe de plantas de laminación dispuestas en una línea con una máquina de colada continua que produce planchas finas, o "moldeadores de planchas finas".

Un ejemplo de una planta de laminación en la que se basa la presente invención se describe en el documento WO 2009/065840, Este documento describe algunas realizaciones, de plantas de laminación. Por ejemplo, la Figura 1 muestra una configuración con un horno de homogeneización aguas arriba de un solo tren de laminación continua. La Figura 2 muestra un horno de calentamiento interpuesto entre un tren de desbaste y un tren de acabado, mientras que la Figura 3 muestra dos dispositivos de calentamiento interpuestos entre grupos relativos de estaciones de laminación.

El documento WO'840 no muestra una solución en la que hay un horno de túnel aguas arriba de las estaciones de laminación de desbaste y una unidad de calentamiento rápido, por ejemplo, un inductor, a la salida de las estaciones de desbaste y aguas arriba de las estaciones de laminación de acabado.

Tales plantas se pueden planificar y configurar para un proceso de laminación sustancialmente continua, o "sinfín", en el que el producto colado se lamina en un tren de laminación que se coloca inmediatamente a la salida de la máquina de colada continua con la que está en contacto directo.

El hecho de que el tren de laminación esté directamente unido a la salida de la máquina de colada continua en el proceso sinfín permite que no se desperdicie temperatura y, por otra parte, explotar al máximo el calor en el producto colado y la baja resistencia a la presión en el primero de dos de tres de laminación en la medida de recristalización todavía no ha tenido lugar completamente, con el consiguiente ahorro energético en la etapa de laminación.

El proceso de laminación del tipo sinfín asegura la posibilidad de producir una tira ultra-fina (por ejemplo de 0, 7 a 0, 9 mm) en la que las secuencias se inician mediante la producción de espesores de 1, 5 -3, 0 mm y disminuyen progresivamente a 0, 7 -0, 9 mm.

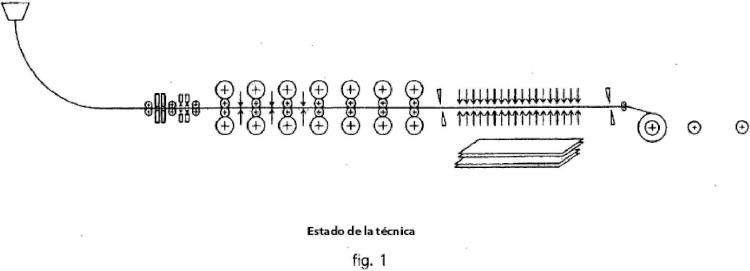

Desafortunadamente el proceso sinfín, como el que se muestra por ejemplo en la patente EP1868748, cuyo plan de trazado se muestra en la Figura 1, es muy rígido por las razones expuestas a continuación.

La producción de algunas calidades de acero (por ejemplo, acero peritéctica, acero de alto contenido de carbono, acero al silicio, acero API) obliga, para los requisitos metalúrgicos y cualitativos, reducir la velocidad máxima de 45 colada continua y, en consecuencia, el flujo másico cae por debajo del valor mínimo necesario para obtener la temperatura de al menos 850°C en la última estación del tren de acabado, haciendo así impracticable el laminado sinfín para una amplia gama de espesores de 0, 7 a 4, 0 mm, a pesar de tener en el tren un calentamiento por inducción.

Además, puesto que el tren de laminación se encuentra inmediatamente a la salida de la máquina de colada continua en el proceso sinfín, no hay posibilidad de tener un espacio intermedio entre los dos procesos de laminación y de colada que están conectados rígidamente. Por lo tanto, cada parada mínima del tren de laminación y/o de las máquinas de bobinado de tiras, por ejemplo debido a un cambio programado de los rodillos de rodadura, con el fin de realizar controles, debido a accidentes, interrupciones repentinas o averías menores, requiere que el 55 proceso de colada continua y también los trabajos en el acero aguas arriba se detengan, con una pérdida en la producción.

Esta característica del proceso sinfín que no tiene ningún espacio intermedio tiene las siguientes consecuencias:

el factor de utilización de la planta de colada-laminación, pero también el de los trabajos de acero aguas arriba, se reduce enun5 ÷6 %; el rendimiento de la planta (que es la relación entre el peso del producto terminado y el peso del acero líquido en la artesa de colada para producir una tonelada) , disminuye en un 1, 2 ÷ 1, 3 % debido a la pérdida de material que es el resultado del desguace del acero presente en la artesa de colada a la salida de la máquina de colada 65 continua.

Además, el proceso sinfín no permite insertar una segunda línea de colada con el fin de aumentar la productividad de la planta.

Por último, el proceso sinfín tiene muy poca flexibilidad en los cambios de producción (anchura y espesor de 5 plancha) .

Por el contrario, las soluciones de trazado que utilizan el moldeador de planchas finas del tipo semi-continuo establecen que la máquina de colada y el tren de laminación se conecten en línea por un horno de túnel para el calentamiento y/o mantenimiento que actúa también como un almacenamiento de acumulación para las planchas cuando es necesario superar una interrupción del proceso de colada, a causa de incidentes o debido a un cambio de rollo programado, evitando de esta manera pérdidas de material y de energía y, sobre todo, evitando una interrupción de la colada.

En el caso en que, en un proceso semi-continuo en el que la longitud de la plancha se corresponde exactamente con 15 el material necesario para formar una bobina del peso deseado, el proceso se denomina "bobina a bobina".

En el caso en que la longitud corresponde a un múltiplo de la longitud necesaria para formar una bobina del peso deseado, la denominada súper-plancha, a continuación, el proceso se denomina "semi-sinfín".

A continuación se proporcionará un sumario para aclarar las características de los tres procesos hasta ahora considerados.

Sinfín: el proceso sucede de una manera continua entre la colada y l tren de laminación. La plancha de colada alimenta el tren de laminación directa y continuamente. Las bobinas se producen en laminación continua. Las bobinas individuales se forman por medio de un corte de las cizallas rápidas antes del bobinado de los carretes. No hay entradas en el tren de laminación.

Semi-sinfín: el proceso sucede de una manera discontinua entre la colada y el tren de laminación. La súper-plancha, equivalente a "n" (de 2 a 5) planchas normales, se forma a la salida de la colada mediante el corte de las cizallas pendulares. "N" bobinas de laminado se producen a partir de la súper-plancha relativa a la vez. Las bobinas individuales se forman por un corte de las cizallas rápidas antes del bobinado de los carretes. Por cada secuencia de "n" bobinas producidas hay una entrada en el tren de laminación.

Bobina a bobina: el proceso sucede de una manera discontinua entre la colada y laminación. La plancha individual se forma a la salida de la colada por el corte de las cizallas pendulares. Una bobina a la vez se produce en la laminación a partir de la plancha de inicio relativa. Por cada bobina producida hay una entrada en el tren de laminación.

La tecnología actual ofrece diversas soluciones, principalmente en la bibliografía y en la literatura de patentes, que han proporcionado diversos tipos de plantas y procesos para la laminación de productos planos, cada uno de los cuales se caracteriza por una de las modalidades mencionadas anteriormente, es decir, "sinfín", "semi-sinfín" o "bobina a bobina", que en general se accionan individualmente o como máximo solo dos por planta.

Las soluciones existentes tienen pros y contras, pero no obstante logran satisfacer en gran medida las necesidades 45 de una planta que es a la vez flexible y versátil con el fin de atender el mercado competitivo.

En particular, los procesos actualmente existentes tienen las siguientes características que también se resumen en la tabla de comparación que se muestra en la Figura 5:

Sinfín: óptimo para la producción de espesores ultra-finos de 0, 7 a 0, 9 mm ya que elimina la entrada del cabezal de la barra en las estaciones, por lo tanto, con un menor desgaste de los rodillos y con menos riesgo de bloqueo, el mismo permite una laminación estacionaria, pero por otro lado no puede producir algunos tipos de acero, el mismo tiene un bajo factor de utilización de la planta, un bajo rendimiento y no tiene la posibilidad de insertar una segunda línea para aumentar la producción;

Bobina a bobina: permite producir toda la gama de aceros moldeables con una máquina de colada fina, tiene un alto factor de utilización de la planta y alto rendimiento. Por otro lado, no puede producir espesores inferiores a 1, 0 mm debido a la dificultad que tiene la tira en entrar en las últimas estaciones de laminación, ya... [Seguir leyendo]

Reivindicaciones:

1. Método de laminación en una línea de laminación (10) , para producir tiras con un espesor que varía de 0, 7 mm a 20 mm, para todas las calidades de acero que puedan colarse en forma de planchas finas con un espesor comprendido entre 30 mm a 140 mm, comprendiendo la línea (10) al menos:

un dispositivo de colada continua (11) ; un horno de túnel (15) para mantenimiento/ecualización y posible calentamiento, dispuesto aguas abajo del dispositivo de colada continua (11) ; un tren de laminación, dispuesto aguas abajo de dicho horno de túnel (15) , que consiste en un tren de desbaste que comprende de 1 a 4 estaciones de laminación (18a, 18b, 18c) y un tren de acabado que comprende de 3 a 7 estaciones (21a-21e) ; una unidad de calentamiento rápido (20) , por ejemplo una unidad inductora, con elementos capaces de activarse de forma selectiva, interpuesta entre dicho tren de desbaste y dijo tren de acabado;

caracterizado por que, para cada trazado de la línea de laminación (10) , la posición específica entre las estaciones de laminación de la unidad de calentamiento rápido (20) , que determina el número, comprendido entre 1 y 4, de estaciones (18a, 18b, 18c) que forman el tren de desbaste, dispuestas aguas arriba de la unidad (20) , y el número, comprendido entre 3 y 7, de estaciones (21a-21e) que forman el tren de acabado, dispuestas aguas abajo de la unidad (20) , se calcula como una función del producto del espesor por la velocidad de la plancha fina, siendo dicho producto a su vez una función de la productividad por hora en toneladas/hora que se desea obtener, por que se hace para trabajar ya sea en el modo de bobina a bobina, o en el modo semi-sinfín o en el modo sinfín, y por que uno de los tres modos mencionados del proceso de laminación se selecciona de acuerdo con la calidad del acero producido, la velocidad de colada máxima posible para dicha calidad del acero, el espesor final de la tira y el coste de producción

2. Método de acuerdo con la reivindicación 1, caracterizado por que dicha posición de la unidad de calentamiento rápido (20) se determina con las siguientes etapas:

a) selección de la velocidad máxima de colada posible y el espesor de la plancha, como una función de la productividad por hora requerida y la calidad de los aceros a producirse, para definir el flujo másico = espesor x velocidad. b) definición del número mínimo de estaciones globales del tren de laminación como una función del espesor de tira final que se desea obtener y el espesor de la plancha que sale de la colada; c) como una función del flujo másico identificado en la etapa a) , determinación del número máximo de estaciones que el tren de acabado puede tener, determinando de este modo, por diferencia, el número mínimo de estaciones que el tren de desbaste debe tener; d) determinación de la división entre las estaciones de desbaste y las estaciones de acabado, dado el mismo número global, y por tanto del punto óptimo donde situar la unidad de calentamiento rápido, tomando en consideración el perfil de variación de temperatura de la salida del túnel del horno de calentamiento y mantenimiento a la salida del tren de acabado.

3. Método de acuerdo con las reivindicaciones 1 o 2, caracterizado por que la unidad de calentamiento rápido se configura para trabajar con un intervalo de espesores de productos comprendido entre 5 y 25 mm, que corresponde a velocidades de alimentación de tiras comprendidas entre 20 y 80 m/min.

Patentes similares o relacionadas:

Lámina de acero para estampado en caliente, método para su fabricación, y cuerpo moldeado por estampado en caliente, del 11 de Marzo de 2020, de NIPPON STEEL CORPORATION: Una lámina de acero para estampado en caliente, que comprende una composición que contiene: en % en masa, C: de 0.100% a 0.600%; Si: de […]

Chapa de acero laminado en caliente y método de fabricación de ésta, del 24 de Abril de 2019, de NIPPON STEEL CORPORATION: Una chapa de acero laminado en caliente que tiene una resistencia a la tracción máxima de 980 MPa o más y una excelente tenacidad a baja temperatura, que comprende: una […]

Aparato y método para la producción de productos alargados de metal, del 10 de Abril de 2019, de Primetals Technologies Italy S.R.L: Método para hacer funcionar un aparato para la producción de productos laminados alargados que comprende las siguientes características y etapas: - producir metal líquido […]

Método para producir un acero TWIP laminado en caliente y un producto de acero TWIP producido de ese modo, del 22 de Marzo de 2019, de Tata Steel IJmuiden BV: Método para la fabricación de una banda de acero TWIP, mediante el cual el acero fundido que tiene una composición que comprende 0,05-0,78 % de C, 11 a 23 % de […]

Aparato y método para la producción de productos metálicos largos, del 15 de Noviembre de 2018, de Primetals Technologies Austria GmbH: Aparato para la producción de productos metálicos alargados, tales como barras, varillas o similares, comprendiendo dicho aparato: - un laminador que comprende […]

Procedimiento y un dispositivo para la producción continua de una banda metálica delgada, del 17 de Enero de 2018, de Siemens VAI Metals Technologies GmbH: Procedimiento para la producción continua de una banda metálica fina o de una banda caliente de acero directamente a partir de una masa fundida de metal […]

Método y aparato para una laminación continua, del 22 de Marzo de 2017, de Primetals Technologies Germany GmbH: Método para producir productos laminados, que comprende las etapas de: a) generar en conjunto, de manera simultánea y a la misma velocidad, al menos dos barras de […]

Procedimiento para fabricar un producto plano de acero, laminado en caliente, del 15 de Febrero de 2017, de THYSSENKRUPP STEEL EUROPE AG: Procedimiento para fabricar un producto plano de acero, laminado en caliente, que comprende los siguientes pasos de trabajo: - fundir una masa fundida de acero […]