Procedimiento para la producción de una lámina termoplástica.

Procedimiento para la producción de una lámina termoplástica con una superficie estructurada tridimensionalmente,

siendo sometida la lámina, que ya en una precedente etapa de conformación está provista de una estructura superficial, a una subsiguiente etapa de elaboración conformadora, caracterizado por que la lámina, antes de la subsiguiente etapa de elaboración conformadora, es sometida a una reticulación con rayos de electrones, que reticula a unas zonas planas individuales de la lámina de manera diversa y esencialmente de tal manera que las zonas, que en la subsiguiente etapa de elaboración conformadora son sometidas a unos grados más altos de estiramiento, tienen otros grados de reticulación distintos que los de sus zonas contiguas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/050325.

Solicitante: BENECKE-KALIKO AG.

Nacionalidad solicitante: Alemania.

Dirección: BENECKEALLEE 40 30419 HANNOVER ALEMANIA.

Inventor/es: BUHRING, JURGEN, DR..

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C51/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Conformación por termoformación, p. ej. conformación de hojas en los moldes en dos partes o por embutido profundo; Aparatos a este efecto.

- B29C59/04 B29C […] › B29C 59/00 Conformación de superficies, p. ej. grabado o estampado en relieve; Aparatos a este efecto. › utilizando rodillos o correas sin fin.

- B29C71/04 B29C […] › B29C 71/00 Postratamiento de objetos sin variar su forma; Aparatos a este efecto (B29C 44/56, B29C 73/00 tienen prioridad; conformación de superficies B29C 59/00). › por energía ondulatoria o radiación de partículas.

- B32B27/32 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 27/00 Productos estratificados compuestos esencialmente de resina sintética. › teniendo poliolefinas.

PDF original: ES-2538454_T3.pdf

Fragmento de la descripción:

Procedimiento para la producción de una lámina termoplástica El invento se refiere a un procedimiento para la producción de una lámina termoplástica con una superficie estructurada tridimensionalmente, siendo sometida la lámina, que en una etapa previa de conformación ya ha sido provista de una estructura superficial, a otra subsiguiente etapa de elaboración conformadora, en particular a una embutición profunda conformadora, en la que la lámina adquiere su forma de pieza constructiva. Asimismo, el invento se refiere a una lámina para una etapa de elaboración conformadora.

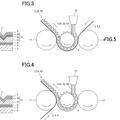

La precedente etapa de conformación, en cuyo caso la lámina es provista de una estructura superficial, consiste por regla enteramente general en un procedimiento de repujado. Como una subsiguiente etapa de elaboración conformadora, junto a la embutición profunda, se conocen en este contexto naturalmente una serie de otros procedimientos de conformación, tales como por ejemplo unos procedimientos de compresión o prensado, en los que la lámina es prensada contra unos moldes y adquiere su forma de pieza constructiva.

Unas láminas termoplásticas con una superficie repujada, estructurada tridimensionalmente, es decir, por ejemplo, unas capas exteriores moldeadas, por ejemplo gofradas, provistas de dibujos o finamente estructuradas, son ampliamente conocidas como superficies para ciertos objetos, y se utilizan p.ej. para el revestimiento de partes interiores de vehículos automóviles, en el presente caso frecuentemente como unas láminas con espuma aplicada que son relativamente blandas, las denominadas láminas con espuma, con una agradable característica háptica, tales como, por ejemplo, para el revestimiento de cuadros de mandos o de las cubiertas o valvas de puertas, etc. En una correspondiente adaptación de la resistencia mecánica y del diseño, tales láminas se usan naturalmente también para otros productos que están revestidos de una manera muy valiosa.

En el estado de la técnica, para la producción de tales capas exteriores moldeadas se conocen diversos procedimientos, por ejemplo unos procedimientos de laminación que están destinados a la producción de bandas continuas de láminas "ilimitadas" o también unos procedimientos para la producción de capas exteriores moldeadas individuales "procedentes de la herramienta" (en inglés "off-tool") . En este contexto, sin embargo, se abordan por lo demás aquellos procedimientos de laminación en los que una lámina termoplástica es provista de una estructura superficial con ayuda de un rodillo de repujado.

En lo que respecta a los subsiguientes procedimientos de conformación, para un experto en la especialidad resulta conocido el problema de que al aplicar una lámina sobre una pieza constructiva tridimensional, es decir, por ejemplo, en el caso de un proceso de embutición, en el que una lámina, que está provista de una superficie repujada uniformemente, es embutida en una herramienta conformadora (de embutición profunda) o es tensada por encima de un soporte sólido o de un cuerpo de base, se puede llegar naturalmente a unas deformaciones de la lámina, que van más allá del límite de elasticidad del material, a base del que se compone la pieza de trabajo. En este caso pueden resultar unas distorsiones por causa de unas distancias que se modifican entre zonas superficiales individuales, que llaman inmediatamente la atención del observador como irregularidades. Puesto que en el sector del interior de los automóviles se puede observar una fuerte tendencia al mejoramiento de la impresión de calidad, tales irregularidades son cada vez menos aceptables.

El documento de patente alemana DE 102 02 752 divulga acerca de esto un procedimiento para la producción de una pieza moldeada embutida profundamente a partir de una lámina termoplástica, en cuyo caso la estructura superficial del rodillo de repujado es densificada o respectivamente reducida de tamaño en las zonas, en las que al realizarse el proceso de embutición profunda se efectúa un alargamiento de la lámina termoplástica. Por medio de esta compensación, al realizar la embutición profunda resulta entonces un dibujo superficial uniforme. En el presente caso, sin embargo, el rodillo de repujado o respectivamente la superficie externa del rodillo, que sirve como un negativo, que está en forma de un tubo flexible de silicona, se tiene que elaborar de un modo relativamente costoso, con el fin de ajustar las compactaciones compensadores del dibujo.

El documento de solicitud de patente alemana DE 100 18 196 A1 describe un procedimiento para la producción de una lámina gofrada que está constituida a base de unas poliolefinas no reticuladas, que para conseguir el aumento de la resistencia del gofrado se efectúa un tratamiento con rayos de electrones y luego se embute profundamente. Puesto que, mediante un tal procedimiento, la lámina tiene en conjunto un gofrado más estable y por lo tanto menos deformable, solamente se reduce en conjunto el alargamiento, pero no se resuelve satisfactoriamente el problema del necesario alargamiento diverso de zonas individuales de la lámina.

El documento DE 103 56 665 A1 divulga un procedimiento para la producción de cuerpos moldeados gofrados, en el que para la consecución de una estabilidad del gofrado que sea apropiada en el proceso de embutición profunda, se efectúa un tratamiento con rayos de electrones.

El documento de patente de los EE.UU. US 4.740.335 divulga un procedimiento de producción para un objeto en forma de una película que tiene una superficie repujada, en el que el objeto se calienta, después de esto se repuja y, a continuación y después de haber enfriado, se reticula mediante una radiación con un alto contenido de energía.

Por lo tanto, para el invento subsistía la misión de proponer un procedimiento barato, con el que se pueda producir una lámina que sea apropiada para una subsiguiente elaboración conformadora, en particular para una embutición profunda, que permita unas deformaciones / unos alargamientos diversas/os a lo largo de las zonas individuales de la superficie de la lámina, sin dejar que sean reconocibles unas distorsiones visibles por medio de unas distancias que se modifican entre unas estructuras superficiales individuales.

El problema planteado por esta misión se resuelve mediante las características de la reivindicación principal. Unos perfeccionamientos ventajosos están contenidos en las reivindicaciones subordinadas. Asimismo, se divulga una lámina termoplástica, que tiene en cuenta el procedimiento de una manera especial.

En el presente caso, la lámina, que por regla general se había extrudido, ya repujado y eventualmente también ya barnizado, es sometida, antes de la subsiguiente etapa de elaboración conformadora, a una reticulación con rayos de electrones, que reticula de una manera diversa a las zonas superficiales individuales de la lámina y en lo esencial de una manera tal que las zonas que son sometidas a unos grados de estiramiento más alto al realizar la subsiguiente etapa de elaboración conformadora, tienen otros grados de reticulación distintos de los de sus zonas contiguas.

La reticulación de ciertos polímeros resulta mediante la formación de unos enlaces covalentes entre las cadenas de los polímeros. Usualmente, la reticulación se efectúa mediante la vulcanización clásica con azufre elemental o con unos silanos, mediante la reticulación con unos peróxidos, mediante la reticulación con rayos de electrones, o mediante una combinación de estos procedimientos. En el caso de la reticulación con rayos de electrones, los radicales que ponen en marcha el proceso de reticulación se forman mediante la acción de una radiación rica en energía sobre las moléculas de los polímeros. En este caso, los electrones acelerados pasan a tomar parte en interacciones con las moléculas irradiadas. Mediante unos choques elásticos, la energía cinética de los electrones es transferida a unos átomos del conjunto de moléculas. Los átomos afectados son conducidos de esta manera a un estado de excitación más alto. Si la energía aportada de esta manera es mayor que la energía de unión de los enlaces covalentes, entonces el enlace es disociado y se forman radicales, macrorradicales e iones.

Los radicales reaccionan en unas reacciones consecutivas con las moléculas de las cadenas de los polímeros o consigo mismas y conducen tanto a la formación de unos enlaces covalentes entre las cadenas individuales como también a la descomposición de las macromoléculas por medio de una disociación de las cadenas. La disociación de las cadenas y la constitución de las cadenas tienen lugar paralelamente. Cuál haya de ser la reacción que domine, depende en este caso del tipo de polímero... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la producción de una lámina termoplástica con una superficie estructurada tridimensionalmente, siendo sometida la lámina, que ya en una precedente etapa de conformación está provista de una estructura superficial, a una subsiguiente etapa de elaboración conformadora, caracterizado por que la lámina, antes de la subsiguiente etapa de elaboración conformadora, es sometida a una reticulación con rayos de electrones, que reticula a unas zonas planas individuales de la lámina de manera diversa y esencialmente de tal manera que las zonas, que en la subsiguiente etapa de elaboración conformadora son sometidas a unos grados más altos de estiramiento, tienen otros grados de reticulación distintos que los de sus zonas contiguas.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado por que las zonas, que en la subsiguiente etapa de elaboración conformadora son sometidas a unos grados de estiramiento más altos, tienen unos grados de reticulación más altos que los de sus zonas contiguas.

3. Procedimiento de acuerdo con la reivindicación 1 o 2, caracterizado por que la reticulación con rayos de electrones se efectúa por ambos lados de la lámina, siendo de diferente magnitud los grados de reticulación por ambos lados de la lámina o respectivamente por ambas superficies de lámina.

4. Procedimiento de acuerdo con las reivindicaciones 1 hasta 3, caracterizado por que la reticulación con rayos de electrones de la lámina se efectúa mediante una irradiación múltiple, por lo menos en algunas zonas de por lo menos una superficie de la lámina, con una fuente de rayos de electrones.

5. Procedimiento de acuerdo con las reivindicaciones 1 hasta 4, caracterizado por que la reticulación con rayos de electrones de la superficie de la lámina se lleva a cabo consecutivamente por zonas, siendo ajustable la anchura de 25 rayo de la radiación de electrones con ayuda de un diafragma.

6. Procedimiento de acuerdo con las reivindicaciones 1 hasta 5, caracterizado por que entre la fuente de rayos de electrones y la superficie irradiada de la lámina está dispuesta una máscara, que modifica la intensidad de la radiación de electrones por lo menos en algunas zonas parciales de la sección transversal del rayo.

7. Procedimiento de acuerdo con una de las reivindicaciones 1 hasta 6, en el que se emplea una lámina con un espesor de 0, 4 a 4 mm.

8. Procedimiento de acuerdo con una de las reivindicaciones 1 hasta 7, en el que la reticulación de la lámina se

ajusta de tal manera que la lámina tiene un contenido de gel de por lo menos un 30 % en las zonas, que son sometidas a unos más altos grados de estiramiento en la subsiguiente etapa de elaboración conformadora.

9. Procedimiento de acuerdo con una de las reivindicaciones 1 hasta 8, en el que la reticulación de la lámina se ajusta de tal manera que la lámina tenga una diferencia en los contenidos de gel entre las zonas de la lámina que 40 están reticuladas en unos grados alto y bajo, de entre 10 y 60 %.

Patentes similares o relacionadas:

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Películas multicapa y laminados y artículos que comprenden las mismas, del 29 de Julio de 2020, de Dow Global Technologies LLC: Una película de polietileno multicapa orientada biaxialmente que comprende: la Capa A que es una capa adhesiva que tiene una superficie externa superior y una superficie externa […]

Capas de barrera sobre membranas de impermeabilización, del 22 de Julio de 2020, de SIKA TECHNOLOGY AG: Membrana de impermeabilización que comprende a) una membrana de poliolefina termoplástica que comprende al menos un polímero seleccionado de homopolímero […]

Película coextruida de multicapa para controlar la migración de grasa, del 15 de Julio de 2020, de Dow Global Technologies LLC: Una película coextruida de multicapa que comprende: al menos una capa de absorción de aceite y grasa, en la que la al menos una capa de absorción de aceite y grasa comprende […]

Película multicapa, del 15 de Julio de 2020, de TAGHLEEF INDUSTRIES SPA CON SOCIO UNICO: Una película de polipropileno orientado biaxialmente (BOPP), que tiene un espesor de entre 10 μm y 120 μm, obtenida por medio de coextrusión […]

Película retráctil, del 8 de Julio de 2020, de Taghleef Industries Inc: Una película retráctil de múltiples capas orientada que comprende una capa de núcleo y al menos una capa de cubierta, dicha capa de núcleo tiene un grosor […]

Película compuesta y producto textil que comprende la misma, del 8 de Julio de 2020, de YIE-CHENG TEXTILE TECHNOLOGY CO., LTD: Una película compuesta , que comprende: una capa de película de politetrafluoroetileno ; y una capa elástica de poliuretano unida a la capa de película de […]

Un laminado para uso en embalajes, un método para hacer un laminado recerrable y uso del mismo, del 1 de Julio de 2020, de DANAPAK FLEXIBLES A/S: Un método para fabricar un laminado recerrable, tal como una película de tapa para embalajes, dicho laminado comprende una capa base, una capa […]