Junta soldada circularmente que presenta excelente resistencia a la fatiga, método para producir la junta soldada circularmente y estructura soldada.

Un método para producir una estructura soldada con una junta (3) soldada circularmente que se caracteriza por una excelente resistencia a la fatiga,

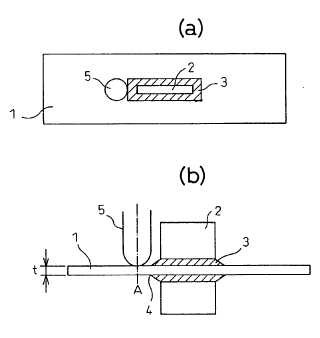

obteniéndose dicha junta (3) soldada circularmente por medio de soldadura de los extremos de dos piezas (1, 2) de una chapa de acero juntas perpendicularmente, caracterizada por que en un intervalo dentro de 5 mm desde la parte terminal de la junta (3) soldada circularmente es sometida a impacto con un terminal (5) de oscilación ultrasónica, siendo al menos la chapa de acero (1) sobre la cual se ejerce la tensión una que evita la propagación de fisuras debidas a fatiga, cuando el espesor de dicha chapa de acero (1) viene indicado por t, la tensión residual en la dirección de tensión principal es la tensión residual compresiva a lo largo de un intervalo no menor que t/10 o no menor que 3 mm en la dirección de espesor de chapa desde la superficie soldada circularmente de dicha chapa de acero (1) en la parte terminal (4) de la soldadura.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2003/012916.

Solicitante: NIPPON STEEL & SUMITOMO METAL CORPORATION.

Nacionalidad solicitante: Japón.

Dirección: 6-1, Marunouchi 2-chome Chiyoda-ku Tokyo 100-8071 JAPON.

Inventor/es: NAKASHIMA,Kiyotaka, ISHIKAWA,TADASHI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K31/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Procedimientos derivados de la presente subclase, especialmente adaptados a objetos o a fines particulares, pero no cubiertos por uno solo de los grupos principales B23K 1/00 - B23K 28/00 (fabricación de tubos o de perfiles que comportan operaciones distintas a las de soldadura sin fusión o soldadura B21C 37/04, B21C 37/08).

- B23K9/02 B23K […] › B23K 9/00 Soldadura o corte por arco voltaico (soldadura eléctrica por escoria B23K 25/00; transformadores de soldadura H01F; generadores de soldadura H02K). › Soldadura de juntas continuas; Soportes; Piezas insertadas.

- B23K9/235 B23K 9/00 […] › Tratamiento previo.

- C21D7/02 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 7/00 Modificación de las propiedades físicas del hierro o el acero por deformación (aparatos para el trabajo mecánico de metales B21, B23, B24). › por trabajo en frío.

- C21D9/50 C21D […] › C21D 9/00 Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos. › para juntas de soldadura.

PDF original: ES-2400851_T3.pdf

Fragmento de la descripción:

Junta soldada circularmente que presenta excelente resistencia a la fatiga, método para producir la junta soldada circularmente y estructura soldada La presente invención se refiere a un método para producir una estructura soldada con una junta soldada circularmente de acuerdo con el preámbulo de la reivindicación 1 (véase, por ejemplo, JP 6-262 385 A) .

Técnica anterior

De manera general, se ha usado mucho una junta soldada circularmente obtenida por medio de soldadura de los extremos de dos piezas de chapas de acero combinadas perpendicularmente, como junta soldada para edificios, barcos, puentes, maquinaria de construcción y estructuras marinas, y se ha empleado una variedad de métodos de soldadura, tales como soldadura por arco, soldadura de plasma, soldadura láser, soldadura por haz de electrones y similares.

La junta soldada circularmente recibe una carga repetitiva debido al viento, las olas y la vibración mecánica, y es muy importante mejorar su resistencia a la fatiga. Como métodos para mejorar las formas de los cordones soldados y la resistencia a la fatiga mediante tratamiento tras la soldadura, se han empleado (1) molienda, (2) tratamiento TIG,

(3) endurecimiento por granallado y (4) endurecimiento por martilleo acompañado, no obstante, por los problemas descritos a continuación.

En el presente documento, la molienda y el tratamiento TIG son para mejorar las formas de los cordones soldados, sin embargo el resultado es que ambos son muy ineficaces.

El endurecimiento por impacto y el endurecimiento por martilleo son eficaces para mejorar la resistencia a la fatiga. No obstante, el endurecimiento por impacto requiere una máquina de gran tamaño así como diferentes utilidades.

Además, el endurecimiento por martilleo viene acompañado de una reacción grande y de una pobre estabilidad dando como resultado un tratamiento que con frecuencia provoca una disminución en la aptitud de formación en prensa y en la resistencia a la fatiga. Además, el endurecimiento por martilleo proporciona una deformación plástica demasiado grande y no se puede aplicar a chapas finas.

Además, la molienda y el endurecimiento por martilleo someten a la junta a maquinizado a una frecuencia tan reducida como varios hertzios. Por tanto, la superficie maquinizada se vuelve muy rugosa. Si la tensión se concentra en las partes de montaña y si se ejerce de forma repetida la carga sobre la junta, se produce la ruptura en la parte en la que se concentra la tensión dando lugar a una disminución de la resistencia a la fatiga de la junta como un todo.

De manera general, además, se introduce la tensión residual en el interior de la parte soldada debido a una entrada de calor de soldadura. La tensión residual es uno de los factores que disminuye la resistencia a la fatiga en la parte soldada. Como otro medio para mejorar la resistencia a la fatiga, por tanto, se ha conocido un método para aumentar la resistencia a la fatiga por medio de la producción de una tensión residual compresiva en la junta soldada o mediante la disminución de la tensión residual de tracción que se genera en la junta soldada.

Por ejemplo, la tensión residual compresiva se puede impartir llevando a cabo el endurecimiento por impacto cerca del extremo soldado. En el presente documento, el endurecimiento por impacto es un método para impartir la tensión residual compresiva provocando el impacto de un número de bolas de acero de tamaños no menores que 1 mm sobre una parte en la que tiene lugar la ruptura debido a la fatiga.

Además se sabe que es posible mejorar la forma del extremo soldado o que se puede disminuir la resistencia a la tensión residual por tracción por medio de calentamiento y fusión de nuevo del metal soldado.

No obstante, el endurecimiento por impacto requiere bolas de acero que plantean problemas después del tratamiento con las bolas de acero y el coste. En ese caso, además, existe el problema de la dispersión en el margen para mejorar la resistencia a la fatiga.

Como se ha descrito anteriormente, no se puede emplear la tecnología convencional para mejorar la resistencia a la fatiga para la junta soldada circularmente. Incluso si se pudiera emplear, el margen de mejora de la resistencia a la fatiga queda confinado a un nivel bajo.

Como técnica anterior referida a un método para mejorar la resistencia a la fatiga por medio de la aplicación de oscilación por ultrasonidos a una junta soldada, por ejemplo, el documento USP 6171415 describe un método para aplicar oscilación ultrasónica junto con la parte matada por soldadura calentada por medio de arco de soldadura.

De acuerdo con la presente técnica anterior, no obstante, es un pre-requisito impartir oscilación ultrasónica a un material calentado a temperatura elevada inmediatamente después de la soldadura y, además, no se ha descrito un intervalo concreto para el impacto con el oscilador ultrasónico.

Con el fin de mejorar la resistencia a la fatiga de la estructura soldada, además, se han desarrollado chapas de acero para evitar la propagación de grietas debidas a la fatiga y por tanto se ha desarrollado una variedad de propuestas.

Por ejemplo, de acuerdo con 24th Proceedings of The Fatigue Symposium, "Fatigue Properties of the Surface Layer Ultra-Fine Granulated Steel Plate", Japanese Academy of Materials, 1998, pp. 157-162, se ha descrito que el denominado acero SUF que forma la micro-estructura ultra-fina de la capa superficial por medio de procesado de ferrita en una etapa de elevación de la temperatura del material de acero para la construcción de barcos en la columna de tipo de acero a de la Tabla 1, exhibe el efecto de retrasar la velocidad de propagación de fisuras debidas a la fatiga.

Además, el documento JP-A-6-271985 describe una chapa de acero que rebaja la velocidad de propagación de fisuras debidas a la fatiga llevando a cabo un enfriamiento con agua tras el laminado por zonas de dos fases con el fin de rebajar la temperatura de laminado y acabado de la chapa de acero que contiene los componentes que se muestran en la columna de tipo de acero b de la Tabla 1, de manera que se forme un constituyente de martensitaaustenita en el que las fisuras, debidas a la fatiga, experimentan ramificación, haciendo posible la rebaja de la velocidad de propagación de fisuras debidas a la fatiga.

Además, el documento JP-A-11-1742 describe una chapa de acero para evitar la propagación de las fisuras controlando la forma de la segunda fase en la micro-estructura de material compuesto que comprende ferrita y de la segunda fase en la chapa de acero que contiene los componentes que se muestran en la columna de tipo de acero c de la Tabla 1, y controlando la dureza de la ferrita y de la segunda fase, de manera que tengan lugar fisuras finas a partir de las fisuras principales de la segunda fase, que trabajan para dispersar y debilitar la propagación de fisuras.

El documento JP-A-7-90478 describe una chapa de acero que evita la propagación de fisuras por medio de laminado de la chapa de acero que contiene los componentes que se muestran en la columna de tipo acero d de la Tabla 1 en la zona no recristalizada, seguido de enfriamiento lento para formar una zona-y en la cual se concentra el carbono y, posteriormente, llevando a cabo un enfriamiento rápido para controlar la formación de un componente de martensita-austenita.

Además, el documento JP-A-2002-129181 describe una chapa de acero que evita la propagación de fisuras debidas a la fatiga dispersando ferrita y una segunda fase que presenta una resistencia diferente en gran medida de la de la ferrita, de manera que se encuentre presente con tamaños apropiados y en cantidades adecuadas en la chapa de acero que contiene los componentes mostrados en la columna de tipo de acero e de la Tabla 1 y, además, permitiendo el desarrollo, de manera concurrente, de una micro-estructura de conjunto particular.

Además, el documento JP-A-8-225882 describe una chapa de acero que retrasa la velocidad de propagación de fisuras por medio de la formación de una chapa de acero que contiene los componentes mostrados en la columna de tipo de acero f de la Tabla 1 y que tiene una micro-estructura de dos fases de ferrita y bainita, y especificando la proporción de la parte de fase de ferrita, la dureza de la ferrita y el número de fronteras de fase entre ferrita y bainita para que se encuentren dentro de intervalos pre-determinados.

El documento JP 6-262385 A se refiere a un método para mejorar la resistencia a la fatiga de la parte terminal de la soldadura por medio de inactivación local. En particular, se describe un método para mejorar la resistencia a la fatiga de la parte terminal de la soldadura por medio de... [Seguir leyendo]

Reivindicaciones:

1. Un método para producir una estructura soldada con una junta (3) soldada circularmente que se caracteriza por una excelente resistencia a la fatiga, obteniéndose dicha junta (3) soldada circularmente por medio de soldadura de los extremos de dos piezas (1, 2) de una chapa de acero juntas perpendicularmente, caracterizada por que en un 5 intervalo dentro de 5 mm desde la parte terminal de la junta (3) soldada circularmente es sometida a impacto con un terminal (5) de oscilación ultrasónica, siendo al menos la chapa de acero (1) sobre la cual se ejerce la tensión una que evita la propagación de fisuras debidas a fatiga, cuando el espesor de dicha chapa de acero (1) viene indicado por t, la tensión residual en la dirección de tensión principal es la tensión residual compresiva a lo largo de un intervalo no menor que t/10 o no menor que 3 mm en la dirección de espesor de chapa desde la superficie soldada circularmente de dicha chapa de acero (1) en la parte terminal (4) de la soldadura.

2. Un método para producir una estructura soldada con una junta (3) soldada circularmente que se caracteriza por una excelente resistencia a la fatiga de acuerdo con la reivindicación 1, en la que dicha chapa de acero (1) es una que presenta una tensión residual compresiva en la capa superficial de dicha chapa de acero (1) .

(-) COMPRESIVA (+) TRACCIÓN

2, 5 mm

ESPESOR ESPESORDE CHAPA

DE CHAPA

GALGA EXTENSIOMÉTRICA

Patentes similares o relacionadas:

Procedimiento para producir un anillo soldado, del 8 de Abril de 2020, de Oetiker Schweiz AG: Procedimiento para producir un anillo soldado, en el que una banda con una longitud correspondiente a la circunferencia del anillo es doblada para formar un anillo y soldada en […]

Método de soldadura por arco sumergido en tándem de acero CSEF con alto contenido en Cr, del 18 de Marzo de 2020, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un método de soldadura por arco sumergido en tándem de un acero ferrítico de alto contenido en Cr con resistencia a la fluencia mejorada (CSEF), en el que contenido de Cr de este […]

Método de producir una construcción en forma de placa con una estructura de doble pared, del 4 de Abril de 2018, de Uponor Infra Oy: Un método de producir una construcción en forma de placa que tiene una estructura de doble pared, en el que - varios perfiles alargados de material termoplástico, […]

Método de soldeo eléctrico por un electrogas, con varios electrodos, para chapas de acero gruesas y método de soldeo eléctrico circunferencial por un electrogas, con varios electrodos, para tuberías de acero, del 9 de Noviembre de 2016, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método de soldeo eléctrico por un electrogas, con varios electrodos, que comprende: disponer extremos de chapas de acero gruesas que se han de soldar, […]

Método para la formación de junta de soldadura por arco en ángulo y junta de soldadura por arco en ángulo, del 3 de Agosto de 2016, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método para formar una junta soldada por arco en ángulo soldando por arco en ángulo al menos una región parcial de porciones de esquina, que son regiones de borde de una porción […]

Método, sistema y software para la generación de múltiples contornos de paso y por lo tanto el control de una máquina soplete de control numérico (NC) para cortar una parte con la preparación de la soldadura, del 15 de Julio de 2015, de FAGAN, MATTHEW: Método de controlar una máquina de control numérico (CN) que tiene una sola herramienta de corte para cortar de una lámina una pieza con […]

Antorcha de soldadura por arco metálico con gas para ranura estrecha, del 3 de Diciembre de 2014, de J.RAY MCDERMOTT, S.A: Una antorcha de soldadura por arco metálico con gas para ranura estrecha , que comprende: un bloque de potencia que tiene conexiones para electricidad, alambre […]

Procedimiento de soldadura de elementos para la industria eléctrica, en particular de paneles de pared sellados de calderas utilizando soldadura MIG/MAG y láser, del 30 de Julio de 2014, de Energoinstal S.A: Procedimiento de soldadura de elementos para la industria eléctrica, en particular de paneles de pared sellados de calderas y generadores de vapor, […]

Procedimiento de soldadura de elementos para la industria eléctrica, en particular de paneles de pared sellados de calderas utilizando soldadura MIG/MAG y láser, del 30 de Julio de 2014, de Energoinstal S.A: Procedimiento de soldadura de elementos para la industria eléctrica, en particular de paneles de pared sellados de calderas y generadores de vapor, […]