Junta roscada para tubos de acero.

Una junta roscada para tubos de acero que comprende un perno (1) y una caja (2),

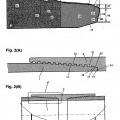

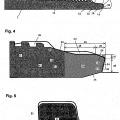

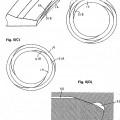

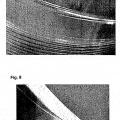

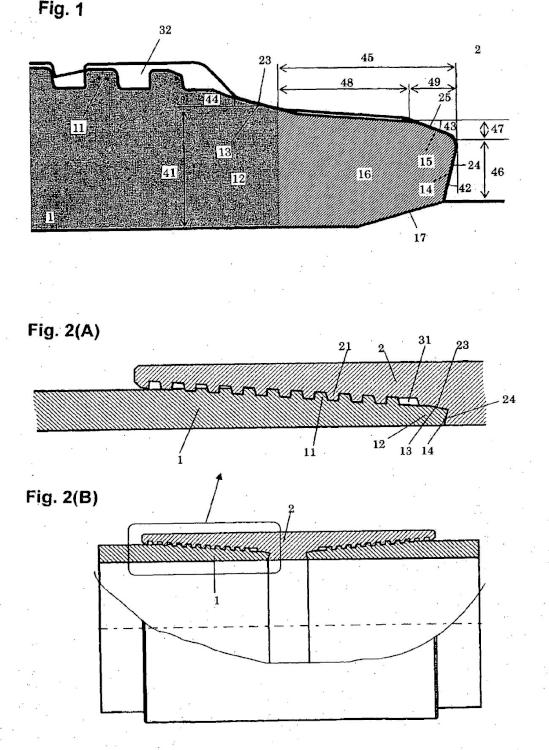

el perno (1) dispone deuna rosca macho (11) yun reborde (12) comprendiendo (i) una superficie de sellado (13) y (ii) una parte de protuberancia (16) provista con una superficie de hombro, la caja dispone deuna rosca hembra (21), unasuperficie de sellado (23) y una superficie de hombro, la roscamachoestandoenroscada con la rosca hembra, la superficie de sellado (13) del perno (1) estando en contacto de sellado con la superficie de sellado correspondiente (23) de la caja (2), la superficie de hombro del perno (1)estandocolocada en una cara deextremo del perno (1), la superficie de hombro del perno (1) comprendiendodos superficies adyacentes distintas, unhombro principal (14) en el lado interior y unhombro sustituto (15) en el lado exterior, la superficie de hombro correspondiente de la caja (2) enfrentada alas superficies de hombro del perno comprendiendodos superficies adyacentes distintas, el hombro principal (24) en el lado interior y el hombro sustituto (25) en el lado exterior, estando colocadas dichassuperficies de hombro principal (14, 24) del perno (1) y la caja (2) para evitar una deformacióndel extremo del reborde (12)radialmente hacia dentro, estando colocadas las superficies de hombro sustituto (15, 25) del perno (1) y la caja (2) para limitar una deformación radialmente hacia fuera del extremo del reborde (12), teniendo el hombro principal (14) del perno (2) un grosor mayor en la dirección radial que el hombro sustituto (15) del perno (1), estando por lo menos la superficie de hombro principal del perno (1) apoyada axialmente en al menos la superficie de hombro principal correspondiente de la caja (2), teniendo por lo menos una parte de protuberancia (16) del perno (1) una superficie periférica exterior que no sea una prolongación de la superficie de sellado del perno (1),donde la superficie de sellado del perno (1) se encuentra localizada cerca de la rosca macho (11), y la superficie periférica exterior de la parte de protuberancia (16) existe entre la superficie de sellado (13) del perno y la superficie de hombro del perno, y la superficie periférica exterior de la parte de protuberancia (16) no tiene contacto con la parte de la caja (2) que da hacia la parte de protuberancia (16) del perno (1),donde la superficie de sellado (13) del perno (1), la superficie exterior de la parte de protuberancia (16) del perno (1) y la superficie de hombro sustituto del perno (1) no están alineadas y donde la superficie de sellado (23) de la caja (2), la superficie interior de la parte de lacaja (2) que da hacia la superficie exterior de la parte de protuberancia (16) del perno (1) y la superficie de hombro sustituto (25) de la caja (2) no están alineadas

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2008/069295.

Solicitante: NIPPON STEEL & SUMITOMO METAL CORPORATION.

Nacionalidad solicitante: Japón.

Dirección: 6-1, Marunouchi 2-chome, Chiyoda-ku Tokyo 100-8071 JAPON.

Inventor/es: IWAMOTO, MICHIHIKO, SUGINO,MASAAKI, BEIGNEUX,SYLVAIN, DALY,DALY, MAILLON,BERTRAND, PATUREAU,CLAIRE, NAKAMURA,KEIICHI, YAMAGUCHI,SUGURU, BRIQUET,GABRIEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- E21B17/042 CONSTRUCCIONES FIJAS. › E21 PERFORACION DEL SUELO O DE LA ROCA; EXPLOTACION MINERA. › E21B PERFORACION DEL SUELO O DE LA ROCA (explotación minera o de canteras E21C; excavación de pozos, galerías o túneles E21D ); EXTRACCION DE PETROLEO, GAS, AGUA O MATERIALES SOLUBLES O FUNDIBLES O DE UNA SUSPENSION DE MATERIAS MINERALES A PARTIR DE POZOS. › E21B 17/00 Barras o tubos de perforación; Trenes de barras flexibles; Barras de accionamiento; Collares de perforación; Barras de bombeo; Entubaciones; Columnas de producción (acoplamientos de barras en general F16D; tubos o acoplamiento de tubos en general F16L). › fileteados.

- E21B17/08 E21B 17/00 […] › Juntas de entubación.

- F16L15/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16L TUBERIAS O TUBOS; EMPALMES U OTROS ACCESORIOS PARA TUBERIAS; SOPORTES PARA TUBOS, CABLES O CONDUCTOS PROTECTORES; MEDIOS DE AISLAMIENTO TERMICO EN GENERAL. › Empalmes con rosca; Formas de las roscas para estos empalmes.

- F16L15/06 F16L […] › F16L 15/00 Empalmes con rosca; Formas de las roscas para estos empalmes. › caracterizados por la forma del roscado.

PDF original: ES-2553724_T3.pdf

Patentes similares o relacionadas:

Mejora de la fricción mecánica para una conexión roscada que incorpora micro-roscas, del 9 de Octubre de 2019, de Becton, Dickinson and Company Ltd: Un conector médico que comprende: un cuerpo que tiene un extremo distal , un extremo proximal , y una pared lateral […]

Junta roscada para tuberías de acero, del 2 de Octubre de 2019, de JFE STEEL CORPORATION: Una junta roscada para tuberias de acero que comprende: un pasador que incluye una porcion roscada externamente, una nariz que se extiende desde […]

Conexión de tuberías, del 5 de Julio de 2017, de Voestalpine Tubulars Gmbh & Co Kg: Unión de tubos, en particular una unión atornillada de tubos estanca al gas, que consta de piezas tubulares internas y externas (I, A), consistiendo las piezas internas […]

Acoplamiento mediante tornillo cónico, del 4 de Noviembre de 2013, de Bronswerk Radiax Technology B.V: Acoplamiento mediante tornillo entre dos cuerpos, uno de los cuales tiene una rosca de tornillo exterior y otrotiene una rosca de tornillo interior […]

Acoplamiento mediante tornillo cónico, del 4 de Noviembre de 2013, de Bronswerk Radiax Technology B.V: Acoplamiento mediante tornillo entre dos cuerpos, uno de los cuales tiene una rosca de tornillo exterior y otrotiene una rosca de tornillo interior […]

Conexión tubular con roscado de bloqueo automático utilizada en la industria del petróleo, del 12 de Julio de 2013, de VALLOUREC MANNESMANN OIL & GAS FRANCE: Una conexión roscada que comprende un primer y un segundo componente tubular, estando cada uno provisto de un extremo macho y hembra respectivos, comprendiendo […]

Conexión roscada con alta tasa de compresión, del 15 de Enero de 2013, de GRANT PRIDECO, INC: Una conexión roscada para asegurar conjuntamente cuerpos tubulares, que comprende:

- un miembro de pasador que se extiende axialmente y que tiene un área externa […]

Conexión roscada con alta tasa de compresión, del 15 de Enero de 2013, de GRANT PRIDECO, INC: Una conexión roscada para asegurar conjuntamente cuerpos tubulares, que comprende:

- un miembro de pasador que se extiende axialmente y que tiene un área externa […]

JUNTA ROSCADA PARA TUBERIAS DE POZOS PETROLIFEROS Y METODO PARA PRODUCIR LA MISMA, del 5 de Agosto de 2010, de SUMITOMO METAL INDUSTRIES, LTD.: Una unión roscada para una tubería de pozo petrolífero en la que una tensión residual en la dirección axial de una zona inferior roscada es de -400 MPa o […]

JUNTA ROSCADA PARA TUBERIAS DE POZOS PETROLIFEROS Y METODO PARA PRODUCIR LA MISMA, del 5 de Agosto de 2010, de SUMITOMO METAL INDUSTRIES, LTD.: Una unión roscada para una tubería de pozo petrolífero en la que una tensión residual en la dirección axial de una zona inferior roscada es de -400 MPa o […]

CONEXIÓN DE ROSCA EN CUÑA DE TIPO ABIERTO, del 11 de Noviembre de 2011, de Ramos, Beverly Watts Watts, John Dawson: Una conexión de conducto roscado para su ensamblaje con el uso de grasa para enroscar a fin de conectar y sellar juntas de conducto para transportar […]