Intercambiador de calor tubular.

Intercambiador de calor tubular que comprende tubos (6) de superficie térmica rodeados por una carcasa (1),

presentando dichos tubos (6) de superficie térmica un paso (p) entre tubos y comunicándose con una cámara extrema (11) de entrada a través de una placa tubular (5) por un extremo y con una cámara extrema (12) de salida a través de una placa tubular (4) por el otro extremo, en donde en el lado de la carcasa del intercambiador de calor tubular hay por lo menos una placa deflectora (7) realizada con tiras planas (21), siendo las tiras (21) rectas y presentando una anchura constante (I), estando divididas las tiras (21) en dos grupos, de manera que el primer grupo comprende un primer conjunto de tiras (21) dispuestas en paralelo, el segundo grupo comprende un segundo conjunto de tiras (21) dispuestas en paralelo, estando dispuesto el segundo conjunto de tiras (21) transversalmente con respecto al primer conjunto de tiras (21), en donde el primer conjunto de tiras (21) y el segundo conjunto de tiras (21) están en el mismo plano, en donde las tiras (21) sustentan los tubos (6) de superficie térmica y guían el flujo del lado de la carcasa, en donde las tiras planas (21) son más delgadas que la distancia entre los tubos (6) a sustentar, y en donde el soporte requerido se proporciona colocando cada tira (21) de la placa deflectora (7) en una posición inclinada con un ángulo (α) con respecto a los tubos (6) de superficie térmica, en donde cada uno de los tubos (6) de superficie térmica es contactado y sustentado en un primer y un segundo lados por dos tiras (21) del primer conjunto de tiras (21) y en un tercer y un cuarto lados por dos tiras (21) del segundo conjunto de tiras (21), de tal manera que cada tubo (6) es contactado y sustentado en dicho primer lado por el borde inferior de una de las tiras (21) del primer conjunto de tiras (21) y en dicho segundo lado opuesto a dicho primer lado por el borde superior de la tira adyacente (21) del primer conjunto de tiras (21), y en dicho tercer lado por el borde inferior de una de las tiras (21) del segundo conjunto de tiras (21) y en dicho cuarto lado opuesto a dicho tercer lado por el borde superior de la tira adyacente (21) del segundo conjunto de tiras (21).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10397525.

Solicitante: Rinheat Oy.

Nacionalidad solicitante: Finlandia.

Dirección: Kutojantie 11 02630 Espoo FINLANDIA.

Inventor/es: ARTAMO,ARVI, JUHOLA,PENTTI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F28D7/16 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28D INTERCAMBIADORES DE CALOR, NO PREVISTOS EN NINGUNA OTRA SUBCLASE, EN LOS QUE LOS MEDIOS QUE INTERCAMBIAN CALOR NO ENTRAN EN CONTACTO DIRECTO (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; calentadores de fluidos que tienen medios para producir y transferir calor F24H; hornos F27; partes constitutivas de los aparatos intercambiadores de calor de aplicación general F28F ); APARATOS O PLANTAS DE ACUMULACION DE CALOR EN GENERAL. › F28D 7/00 Aparatos cambiadores de calor que tienen conjuntos fijos de canalizaciones tubulares para los dos medios que intercambian calor, estando cada uno de los medios en contacto con un lado de la pared de la canalización. › estando las canalizaciones situadas paralelamente (F28D 7/02 - F28D 7/10 tienen prioridad).

- F28F9/013 F28 […] › F28F PARTES CONSTITUTIVAS DE APLICACION GENERAL DE LOS APARATOS INTERCAMBIADORES O DE TRANSFERENCIA DE CALOR (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; purgadores de agua o aire, ventilación F16). › F28F 9/00 Carcasas; Cabezales; Soportes auxiliares para elementos; Elementos auxiliares dentro de las carcasas. › para los tubos o ensamblajes de tubos.

PDF original: ES-2541444_T3.pdf

Fragmento de la descripción:

Intercambiador de calor tubular La presente invención se refiere a un intercambiador de calor tubular que comprende tubos de superficie térmica rodeados por una carcasa, comunicándose dichos tubos por un extremo con una cámara extrema de entrada por medio de una placa tubular y por el otro extremo con una cámara extrema de salida por medio de una placa tubular, y, en el lado de la carcasa del intercambiador de calor tubular, hay por lo menos una placa deflectora realizada con tiras laminares, que son más delgadas que la distancia entre los tubos a sustentar y colocadas transversalmente y en una posición inclinada con respecto a los tubos de superficie térmica, para sustentar los tubos de superficie térmica e incrementar la turbulencia del flujo del lado de la carcasa que va dirigido axialmente, con lo cual uno de los bordes de cada tira laminar está sustentando los tubos de una fila de tubos de superficie térmica y el otro borde está sustentando los tubos de la otra de dos filas adyacentes de tubos.

La solución más general usada para guiar el flujo del lado de la carcasa y para sustentar los tubos de superficie térmica consiste en usar deflectores segmentados de guía/soporte realizados con una placa. La construcción y el dimensionamiento de este tipo de deflectores se han descrito bien, por ejemplo, en la normativa de la TEMA (Normativa de la Asociación de Fabricantes de Intercambiadores Tubulares) . Uno de los puntos débiles de estos deflectores es que en las esquinas formadas por la carcasa del intercambiador de calor y las placas deflectoras hay "zonas ciegas", en las que la velocidad del flujo es baja y la transferencia térmica débil, y además estas zonas se contaminan fácilmente, y el soporte proporcionado por ellas para los tubos de superficie térmica contra vibraciones y pandeo es insuficiente, especialmente, cuando se van a usar tubos con un diámetro pequeño y paredes delgadas en intercambiadores de calor con un diámetro grande.

La publicación de patente U.S. n.º 5.642.778 da a conocer otra solución para sustentar tubos de superficie térmica. En ella, los tubos de superficie térmica se sustentan por medio de un anillo exterior y barras deflectoras redondas fijadas al mismo en paralelo. El paso de separación deseado y la sustentación de los tubos se proporcionan cambiando el grosor y el número de las barras del deflector. Cuando los deflectores se posicionan transversalmente, se obtiene un soporte de cuatro puntos para cada tubo de superficie térmica. Un soporte de cuatro puntos requiere dos o cuatro disposiciones transversales secuenciales de deflectores de barras. Los puntos débiles de este tipo de soporte son que es necesaria una gran cantidad de deflectores de barras para proporcionar un soporte suficiente, que las barras largas de los deflectores comienzan a vibrar fácilmente, lo cual puede conducir a su rotura, y que la pérdida de presión en el lado de la carcasa es relativamente alta.

El documento GB 764 866 A da a conocer un intercambiador de calor tubular de acuerdo con su preámbulo. La placa deflectora de dicho intercambiador de calor se construye a partir de un conjunto de tiras metálicas delgadas dispuestas en paralelo entre sí y otro conjunto similar dispuesto en ángulo recto con respecto al primer conjunto y a un nivel sobre dicho primer conjunto. Cada tira está conformada con una sección transversal escalonada o arqueada y tiene pestañas a lo largo de sus bordes longitudinales. Los dos conjuntos de tiras se interconectan formando muescas en una de las pestañas de cada tira de cada conjunto, e inter-acoplando las partes con muescas de los dos conjuntos.

El objetivo de la presente invención es desarrollar un intercambiador de calor tubular, en donde el flujo del lado de la carcasa se guía para lograr una transferencia térmica lo más eficiente posible con una pérdida de presión predeterminada, y al mismo tiempo se proporciona un soporte suficiente de los tubos de superficie térmica, para evitar daños de los tubos por vibraciones y/o pandeo de los mismos, y para superar los inconvenientes antes mencionados. Este objetivo se logra por medio de un intercambiador de calor tubular que comprende por lo menos una placa deflectora realizada con tiras planas, siendo las tiras rectas y presentando una anchura constante, estando divididas las tiras en dos grupos, de manera que el primer grupo comprende un primer conjunto de tiras dispuestas en paralelo, el segundo grupo comprende un segundo conjunto de tiras dispuestas en paralelo, estando dispuesto el segundo conjunto de tiras transversalmente con respecto al primer conjunto de tiras, en donde el primer conjunto de tiras y el segundo conjunto de tiras están en el mismo plano, en donde las tiras sustentan los tubos de superficie térmica y guían el flujo del lado de la carcasa, en donde las tiras planas son más delgadas que la distancia entre los tubos a sustentar, y en donde el soporte requerido se proporciona colocando cada tira de la placa deflectora en una posición inclinada con un ángulo () con respecto a los tubos de superficie térmica, en donde cada uno de los tubos de superficie térmica es contactado y sustentado en un primer y un segundo lados por dos tiras del primer conjunto de tiras y en un tercer y un cuarto lados por dos tiras del segundo conjunto de tiras, de tal manera que cada tubo es contactado y sustentado en dicho primer lado por el borde inferior de una de las tiras del primer conjunto de tiras y en dicho segundo lado opuesto a dicho primer lado por el borde superior de la tira adyacente del primer conjunto de tiras, y en dicho tercer lado por el borde inferior de una de las tiras del segundo conjunto de tiras y en dicho cuarto lado opuesto a dicho tercer lado por el borde superior de la tira adyacente del segundo conjunto de tiras. El intercambiador de calor tubular se puede instalar o bien en una posición vertical o bien en una posición horizontal. Gracias a la placa deflectora de acuerdo con la invención, cada tubo de superficie térmica queda sustentado por cuatro puntos, y al mismo tiempo, en la construcción no quedan zonas ciegas que estarían sujetas a contaminación y debilitarían la transferencia térmica. Gracias a este tipo de placas deflectoras, se puede lograr un flujo uniforme en el lado de la carcasa y una buena transferencia térmica a lo largo de toda la longitud de los tubos 2 5

de superficie térmica. La pérdida de presión es baja, ya que solamente entre el 10 y el 20% del área del flujo de sección transversal en el lado de la carcasa queda cubierto por placas deflectoras.

En los puntos de los bordes de las tiras laminares de las placas deflectoras que sustentan los tubos de superficie térmica se puede formar o mecanizar ventajosamente una ranura paralela con el tubo de intercambio de calor, para conseguir que la superficie de contacto entre el tubo y la tira laminar sea más grande.

Los tubos de superficie térmica o bien pueden ser rectos, con lo cual la cámara extrema de entrada está situada en un extremo del intercambiador de calor tubular y la cámara extrema de salida está situada en el otro extremo del intercambiador de calor tubular, o bien se pueden formar como una U, con lo cual la cámara extrema de entrada y la cámara extrema de salida están situadas en el mismo extremo cubiertas por una carcasa común de manera que dichas cámaras están separadas entre sí por un tabique.

Una buena transferencia térmica y una baja contaminación combinadas con una pérdida de presión reducida conducen a un intercambiador de calor tubular que tiene tanto una superficie térmica menor como un tamaño más reducido.

La placa deflectora usada según la invención, además del flujo monofásico, es también aplicable para su uso en vaporizadores y condensadores.

La placa deflectora según la invención es también aplicable para tubos de superficie térmica con diferentes perfiles y/o aletas.

La invención se describirá de forma más detallada en lo sucesivo, en referencia a unos dibujos, en los cuales la Figura 1 muestra una vista en sección transversal de un intercambiador de calor tubular de un solo paso tubular con tubos rectos y placas tubulares fijas;

la Figura 2 muestra un detalle ampliado A de la Figura 1;

la Figura 3 muestra una sección ampliada a-a de la Figura 1;

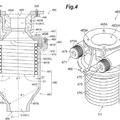

la Figura 4 muestra una sección correspondiente a la Fig. 3, donde los tubos de superficie térmica están dispuestos en forma de un triángulo equilátero;

la Figura 5 muestra un ejemplo de cómo se pueden mecanizar los bordes de la tira laminar de la placa deflectora en el punto de contacto con los tubos de superficie térmica.

El lado de la carcasa del intercambiador de calor está formado por una carcasa cilíndrica 1 que está conectada... [Seguir leyendo]

Reivindicaciones:

1. Intercambiador de calor tubular que comprende tubos (6) de superficie térmica rodeados por una carcasa (1) , presentando dichos tubos (6) de superficie térmica un paso (p) entre tubos y comunicándose con una cámara extrema (11) de entrada a través de una placa tubular (5) por un extremo y con una cámara extrema (12) de salida a través de una placa tubular (4) por el otro extremo, en donde en el lado de la carcasa del intercambiador de calor tubular hay por lo menos una placa deflectora (7) realizada con tiras planas (21) , siendo las tiras (21) rectas y presentando una anchura constante (I) , estando divididas las tiras (21) en dos grupos, de manera que el primer grupo comprende un primer conjunto de tiras (21) dispuestas en paralelo, el segundo grupo comprende un segundo conjunto de tiras (21) dispuestas en paralelo, estando dispuesto el segundo conjunto de tiras (21) transversalmente con respecto al primer conjunto de tiras (21) , en donde el primer conjunto de tiras (21) y el segundo conjunto de tiras

(21) están en el mismo plano, en donde las tiras (21) sustentan los tubos (6) de superficie térmica y guían el flujo del lado de la carcasa, en donde las tiras planas (21) son más delgadas que la distancia entre los tubos (6) a sustentar, y en donde el soporte requerido se proporciona colocando cada tira (21) de la placa deflectora (7) en una posición inclinada con un ángulo () con respecto a los tubos (6) de superficie térmica, en donde cada uno de los tubos (6) de superficie térmica es contactado y sustentado en un primer y un segundo lados por dos tiras (21) del primer conjunto de tiras (21) y en un tercer y un cuarto lados por dos tiras (21) del segundo conjunto de tiras (21) , de tal manera que cada tubo (6) es contactado y sustentado en dicho primer lado por el borde inferior de una de las tiras (21) del primer conjunto de tiras (21) y en dicho segundo lado opuesto a dicho primer lado por el borde superior de la tira adyacente

(21) del primer conjunto de tiras (21) , y en dicho tercer lado por el borde inferior de una de las tiras (21) del segundo conjunto de tiras (21) y en dicho cuarto lado opuesto a dicho tercer lado por el borde superior de la tira adyacente

(21) del segundo conjunto de tiras (21) .

2. Intercambiador de calor tubular según la reivindicación 1, caracterizado por que en los bordes de las tiras laminares (21) de la placa deflectora (7) , se ha formado o mecanizado una ranura paralela con el tubo (6) en los puntos que sustentan los tubos (6) de superficie térmica, de manera que dicha ranura amplía la superficie de contacto entre el tubo (6) y la tira laminar (21) .

3. Intercambiador de calor tubular según cualquiera de las reivindicaciones anteriores, caracterizado por que los tubos (6) de superficie térmica son rectos, con lo cual la cámara extrema (11) de entrada está situada en un extremo del intercambiador de calor tubular y la cámara extrema (12) de salida en el extremo opuesto del intercambiador de calor tubular.

4. Intercambiador de calor tubular según cualquiera de las reivindicaciones 1 o 2, caracterizado por que los tubos (6) de superficie térmica están formados en U, con lo cual la cámara extrema de entrada y la cámara extrema de salida están situadas en el mismo extremo del intercambiador de calor tubular rodeadas por una carcasa común (13) , estando separadas entre sí dichas cámaras por medio de un tabique.

Patentes similares o relacionadas:

Lavavajillas, del 29 de Julio de 2020, de Hoshizaki Corporation: Un lavavajillas que comprende:

un depósito de almacenamiento de agua caliente configurado para almacenar agua de alimentación para utilizar […]

Lavavajillas, del 29 de Julio de 2020, de Hoshizaki Corporation: Un lavavajillas que comprende:

un depósito de almacenamiento de agua caliente configurado para almacenar agua de alimentación para utilizar […]

Peine separador, e intercambiador de calor comprendiendo dicho peine separador, y método para hacer dicho peine separador, del 27 de Mayo de 2020, de RIELLO S.P.A.: Un peine separador para un intercambiador de calor, donde el intercambiador de calor comprende un elemento tubular , que está configurado para transportar […]

Canalización de efluente que comprende una instalación para extraer calor, del 8 de Enero de 2020, de LYONNAISE DES EAUX FRANCE: Canalización de efluente que comprende una instalación para extraer calor, particularmente de un colector de aguas residuales, comprendiendo la instalación sobre las […]

Intercambiador de calor para una caldera doméstica o un calentador de agua, del 25 de Diciembre de 2019, de RIELLO S.P.A.: Un intercambiador de calor para una caldera doméstica o un calentador de agua, incluyendo el intercambiador de calor una caja , que incluye una pared lateral […]

INTERCAMBIADOR DE CALOR PARA GASES, EN ESPECIAL DE LOS GASES DE ESCAPE DE UN MOTOR, del 25 de Noviembre de 2019, de VALEO TERMICO, S.A.: Intercambiador de calor para gases, en especial de los gases de escape de un motor. La presente invención se refiere a un intercambiador de calor […]

Conjunto de intercambiador de calor, y unidad de exterior de dispositivo de refrigeración, del 31 de Mayo de 2019, de DAIKIN INDUSTRIES, LTD.: Un conjunto de intercambiador de calor que comprende: un colector que se extiende en dirección longitudinal; una pluralidad de […]

Mandril y procedimiento para formar una unidad de intercambio de calor, del 22 de Mayo de 2019, de CiTech Energy Recovery System Malaysia Sdn. Bhd: Mandril para formar tubos de intercambio de calor enrollados de manera helicoidal, comprendiendo el mandril: un rodillo , para […]

Intercambiador de calor, del 8 de Mayo de 2019, de MITSUBISHI HEAVY INDUSTRIES, LTD.: Un intercambiador de calor, que comprende: un conducto de alojamiento de haz de tubos de transferencia de calor para alojar haces de […]