Intercambiador de calor con placa colectora.

Intercambiador de calor que incluye un haz de intercambio de calor (2) y al menos una caja colectora (6,

8) que incluye una tapa y una placa colectora (14) apta para recibir dicha tapa, incluyendo dicho haz (2) unos tubos (4) de forma oval o alargada, incluyendo dicha placa colectora agujeros (18) para el paso de dichos tubos (4), presentando dichos agujeros (18) una periferia dotada de un collarín (20) de forma oval o alargada, incluyendo dicho intercambiador, además, una junta de estanqueidad (26) que, apta para aplicarse contra dicha placa colectora (14), incluye una pestaña (30) que presenta sensiblemente la misma forma que la del collarín (20) de la placa colectora (14) y que se halla inserta en dicho collarín (20), caracterizado por que dicho collarín (20) presenta una altura (H1, H2) variable en la periferia del agujero (18) tal que la altura de dichos collarines (20) se ve aumentada en las zonas donde menos resistencia a la compresión ofrece el tubo (4), en orden a equilibrar la distribución de los esfuerzos de compresión de dicha junta (26) sobre la periferia de la sección de dicho tubo (4).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/064987.

Solicitante: VALEO SYSTEMES THERMIQUES.

Nacionalidad solicitante: Francia.

Dirección: 8 Rue Louis Lormand La Verrière 78321 Le Mesnil-Saint-Denis FRANCIA.

Inventor/es: BOISSELLE,PATRICK, GILLE,GÉRARD, POTTIER,DIDIER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F28F9/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28F PARTES CONSTITUTIVAS DE APLICACION GENERAL DE LOS APARATOS INTERCAMBIADORES O DE TRANSFERENCIA DE CALOR (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; purgadores de agua o aire, ventilación F16). › F28F 9/00 Carcasas; Cabezales; Soportes auxiliares para elementos; Elementos auxiliares dentro de las carcasas. › Tapas; Placas tubulares.

- F28F9/16 F28F 9/00 […] › mediante juntas permanentes, p. ej. por mandrilado (procedimientos de trabajo para los metales en general B21, B23, en particular B21D 39/06, B23K).

PDF original: ES-2545697_T3.pdf

Fragmento de la descripción:

Intercambiador de calor con placa colectora La invención se refiere al campo de los intercambiadores de calor, en particular para vehículo automóvil.

La invención es de particular aplicación en un intercambiador de tipo mecánico que incluye un haz de intercambio de calor que incluye tubos y elementos de intercambio térmico, denominados aletas. Las aletas se ubican paralelamente entre sí y perpendicularmente a los tubos. Dicho de otro modo, las aletas se hallan superpuestas unas sobre otras. De una manera general, las aletas llevan taladrados agujeros que permiten el paso de los tubos, siendo el número de agujeros igual al número de tubos de dicha hilera.

En este caso, la sujeción del haz tubos -aletas se realiza mecánicamente por medio de un útil, también denominado oliva, introducido en el interior de los tubos en orden a deformar las paredes de los tubos y aplicarlas forzando contra los agujeros practicados en las aletas. Las aletas distan, dos a dos, un paso de separación, del orden de un milímetro, por ejemplo.

Más en particular, la invención se refiere a los intercambiadores de calor que tienen placas colectoras que comprenden una multitud de agujeros aptos para recibir los extremos de los tubos del intercambiador de calor. Los extremos de los tubos van insertos, cada uno de ellos, en una placa colectora dotada de aberturas de recepción de los tubos. Las placas colectoras, ulteriormente, son rematadas con tapas en orden a determinar cajas colectoras.

Se conoce además, en un intercambiador de tipo mecánico, equipar la placa colectora con una junta de estanqueidad. El ensamble de los tubos y de las placas colectoras se realiza mediante una operación de engaste, denominada "abocardado", consistente en abocardar los respectivos extremos de los tubos para comprimir la junta de estanqueidad y brindar así un ensamble definitivo y estanco entre los extremos de los tubos y la placa.

Queda así asegurada la estanqueidad mediante la gestión controlada de la compresión de la junta contra un collarín, que rodea un agujero de la placa colectora, gestión controlada esta que, sin embargo, es diferente según que los tubos sean de sección circular o de sección oval o alargada, tal como viene siendo el caso con creciente frecuencia para mejorar las prestaciones de los intercambiadores.

En efecto, en el caso de un tubo de sección circular, ilustrado por ejemplo en el documento FR-A-2474674, se tiene perfectamente controlada la estanqueidad de la interconexión de los tubos y de la placa colectora, ya que existe un equilibrio circular de las fuerzas alrededor de todo el diámetro del tubo. Cabe entonces la posibilidad de rebajar el espesor de los tubos sin riesgo de que resulten aplastados por efecto de la compresión de la junta.

Por el contrario, en el caso de un tubo de sección oval o alargada definido por su eje mayor y su eje menor, tal como se ilustra por el documento FR-A-2740869, hay que realizar estanqueidades ya no circulares, sino ovales, para conseguir estrechar el paso de los tubos. Sin embargo, la distribución de las fuerzas en la periferia de la sección oval es no homogénea, puesto que el eje menor del extremo del tubo es menos resistente que su eje mayor, por lo que el eje menor tiene tendencia a deformarse más fácilmente bajo la presión de la junta. Por lo tanto, la estanqueidad deja de ser óptima, pues la deformación no homogénea de los tubos origina separaciones entre la junta y el tubo. Puede producirse entonces una fuga de líquido en el intercambiador y acarrear una parada de la función de este último, como por ejemplo el enfriamiento del líquido circulante por el intercambiador de calor. También se pueden ocasionar problemas de corrosión por infiltración de sales entre la junta y el tubo.

Por lo tanto, es el propósito de la invención subsanar los citados inconvenientes proponiendo un intercambiador de calor que tiene al menos una placa colectora que comprende tubos de sección oval o alargada para los cuales se tiene perfectamente controlada la compresión de la junta sobre el perímetro de la sección oval del tubo, al objeto de perfeccionar la estanqueidad para esta forma de tubo.

La invención tiene, pues, por objeto un intercambiador de calor que tiene una placa colectora apta para recibir una tapa de una caja colectora de dicho intercambiador de calor, incluyendo dicha placa colectora al menos un agujero para el paso de un tubo de dicho intercambiador de calor, presentando dicho agujero una periferia dotada de un collarín, presentando dicho collarín una altura. La invención prevé aumentar la altura de los collarines de la placa colectora en las zonas donde menos resistencia a la compresión ofrece el tubo, en orden a equilibrar la distribución de los esfuerzos de compresión de la junta sobre la periferia de la sección de dicho tubo.

Más concretamente, el collarín de forma oval o alargada presenta un eje mayor y un eje menor, e incluye al menos una primera porción llamada de máxima altura y una segunda porción llamada de mínima altura, estando situada dicha porción de máxima altura sobre el eje menor del collarín y estando situada dicha porción de mínima altura sobre el eje mayor del collarín.

El collarín puede presentar, entre la porción de mínima altura y la porción de máxima altura, una porción intermedia, cuya altura evoluciona progresivamente entre ambas porciones de mínima altura y de máxima altura.

Preferentemente, cuanto más alargada sea la sección del collarín, más alta podrá ser la relación entre las dos 2

alturas del collarín de la placa colectora.

La sección del collarín es de forma oval o alargada.

El intercambiador de calor incluye un haz de intercambio de calor que incluye dichos tubos y unas aletas, incluyendo dichas aletas unos agujeros para el paso de los tubos y estando ubicadas paralelamente entre sí, y siendo los tubos deformados mecánicamente en orden a aplicarlos por fuerza contra los agujeros para el paso de los tubos dentro de las aletas. En semejante caso, se deforman las paredes de los tubos para aplicarlas forzando contra los agujeros de las aletas para el paso de dichos tubos.

El intercambiador de calor incluye, adicionalmente, una junta de estanqueidad que, apta para aplicarse contra dicha placa colectora, incluye una pestaña que presenta sensiblemente la misma forma que la del collarín de la placa colectora, insertándose así la pestaña en el collarín de la placa colectora.

Se comprenderá más fácilmente la presente invención con la lectura de la descripción de unas formas de realización, dadas a título de ejemplos sin carácter limitativo alguno e ilustradas en los dibujos que se acompañan:

La figura 1 es una vista general esquemática de un intercambiador de calor;

la figura 2 es una vista en sección transversal parcial de un intercambiador de calor según la invención;

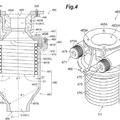

la figura 3 es una vista en sección; y la figura 4 es una vista en sección de la placa colectora del intercambiador de calor de la figura 2.

En la figura 1 se ha representado una vista esquemática de un intercambiador de calor, por ejemplo un radiador de refrigeración de vehículo automóvil.

En el presente caso, el intercambiador de calor es de tipo mecánico. Dicho de otro modo, este se compone generalmente a partir de al menos un haz de intercambio de calor 2 que incluye tubos 4 dispuestos paralelos entre sí y elementos de intercambio térmico, denominados aletas 10. Las aletas 10 se ubican paralelamente entre sí y perpendicularmente a los tubos 4. Dicho de otro modo, las aletas se hallan superpuestas unas sobre otras. De una manera general, las aletas llevan taladrados agujeros 18 que permiten el paso de los tubos 4, siendo el número de agujeros 18 igual al número de tubos de dicha hilera.

El haz 2 está montado entre dos cajas colectoras 6 y 8.

Cada tubo 4 incluye un extremo libre 12 ensamblado mecánicamente a una placa colectora 14, también denominada "colector", la cual, con una tapa, determina cada caja colectora 6 y 8.

Antes del ensamble de los tubos y de la placa colectora, los extremos 12 de los tubos insertos en la placa colectora tienen exactamente la misma sección que los tubos, en la parte corriente que recibe las aletas 10. Tras el ensamble, los extremos de los tubos están deformados / abocardados en orden a afianzarlos a la placa colectora 14 y a comprimir una junta de estanqueidad (descrita en lo sucesivo) .

La placa colectora 14 comprende un alma 16 de forma general rectangular que delimita una multitud de agujeros 18, en el presente caso de sección oval o alargada, a propósito para recibir los extremos 12 de los tubos. Cada agujero 18 está rodeado por... [Seguir leyendo]

Reivindicaciones:

1. Intercambiador de calor que incluye un haz de intercambio de calor (2) y al menos una caja colectora (6, 8) que incluye una tapa y una placa colectora (14) apta para recibir dicha tapa, incluyendo dicho haz (2) unos tubos (4) de forma oval o alargada, incluyendo dicha placa colectora agujeros (18) para el paso de dichos tubos (4) , presentando dichos agujeros (18) una periferia dotada de un collarín (20) de forma oval o alargada, incluyendo dicho intercambiador, además, una junta de estanqueidad (26) que, apta para aplicarse contra dicha placa colectora (14) , incluye una pestaña (30) que presenta sensiblemente la misma forma que la del collarín (20) de la placa colectora (14) y que se halla inserta en dicho collarín (20) , caracterizado por que dicho collarín (20) presenta una altura (H1, H2) variable en la periferia del agujero (18) tal que la altura de dichos collarines (20) se ve aumentada en las zonas donde menos resistencia a la compresión ofrece el tubo (4) , en orden a equilibrar la distribución de los esfuerzos de compresión de dicha junta (26) sobre la periferia de la sección de dicho tubo (4) .

2. Intercambiador según la reivindicación 1, en el que el collarín (20) incluye al menos una primera porción (38) llamada de mínima altura (H1) y una segunda porción (40) llamada de máxima altura (H2) , estando situada dicha porción de máxima altura (H2) sobre el eje menor (B) y estando situada dicha porción de mínima altura (H1) 15 sobre el eje mayor (A) .

3. Intercambiador según la reivindicación 2, caracterizado por que el collarín (20) presenta, entre la porción (38) de mínima altura (H1) y la porción (40) de máxima altura (H2) , una porción intermedia (42) , cuya altura evoluciona progresivamente entre ambas porciones de mínima altura (38) y de máxima altura (40) .

4. Intercambiador según una cualquiera de las anteriores reivindicaciones, caracterizado por que, cuanto más alargada sea la sección del collarín (20) , más alta será la relación entre las dos alturas (H1) y (H2) del collarín (20) de la placa colectora (14) .

5. Intercambiador según una cualquiera de las anteriores reivindicaciones, caracterizado por que dicho haz (2) incluye aletas (10) , incluyendo dichas aletas (10) unos agujeros para el paso de los tubos (4) y estando ubicadas paralelamente entre sí, siendo los tubos (4) deformados mecánicamente en orden a aplicarlos por fuerza contra los agujeros para el paso de los tubos dentro de las aletas (10) .

Patentes similares o relacionadas:

Lavavajillas, del 29 de Julio de 2020, de Hoshizaki Corporation: Un lavavajillas que comprende:

un depósito de almacenamiento de agua caliente configurado para almacenar agua de alimentación para utilizar […]

Lavavajillas, del 29 de Julio de 2020, de Hoshizaki Corporation: Un lavavajillas que comprende:

un depósito de almacenamiento de agua caliente configurado para almacenar agua de alimentación para utilizar […]

Intercambiador de calor, del 22 de Julio de 2020, de KEW TECHNOLOGY LIMITED: Un colector para un intercambiador de calor de flujo paralelo, comprendiendo el colector : una primera pluralidad de canales (5a, 15a), […]

Dispositivo de conexión para radiador, del 1 de Julio de 2020, de ORKLI, S. COOP.: Dispositivo de conexión para radiador que comprende: - un tapón reductor configurado para adaptar una salida del radiador al tamaño […]

Intercambiador de calor de placa y máquina frigorífica reversible, que incluye dicho intercambiador, del 24 de Junio de 2020, de CARRIER CORPORATION: Intercambiador de calor de placas que incluye placas superpuestas (2A-2L), las cuales se insertan entre dos placas terminales […]

Vaporizador para gas licuado a baja temperatura, del 24 de Junio de 2020, de KABUSHIKI KAISHA KOBE SEIKO SHO: Un vaporizador para gas licuado a baja temperatura, comprendiendo: múltiples bloques de tubos de vaporización teniendo cada uno múltiples […]

Evaporador de intercambiador de calor con microcanales, del 24 de Junio de 2020, de CARRIER CORPORATION: Un intercambiador de calor que incluye: un primer banco 5 de tubos que incluye un colector de entrada y una pluralidad de primeros […]

Método para el uso de una pluralidad de aletas de desviación huecas en un túnel de viento, del 10 de Junio de 2020, de Skyventure International (UK) Ltd: Un método para usar con una pluralidad de aletas de desviación huecas en un túnel de viento , el método que comprende las etapas de: - hacer fluir […]

ENFRIADOR DE AIRE DE CARGA, del 28 de Mayo de 2020, de VALEO NORTH AMERICA, INC: Un enfriador de aire de carga, que emplea un fluido de enfriamiento que tiene un diseño compacto con el que se logra una alta eficiencia de enfriamiento y que […]