INTERCAMBIADOR DE CALOR PARA GASES, Y SU CORRESPONDIENTE PROCEDIMIENTO DE FABRICACION.

Intercambiador de calor para gases, y su correspondiente procedimiento de fabricación.

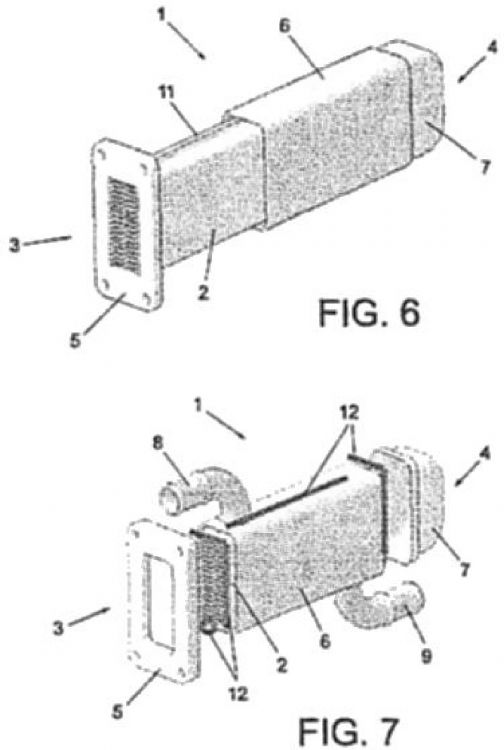

Comprende un núcleo metálico (2) que incluye un conjunto de conductos paralelos, fabricado a partir de al menos un perfil extruído (2), destinado a la circulación de los gases con intercambio de calor con un fluido de refrigeración. Se caracteriza por el hecho de que el al menos un perfil extruído (2) incluye medios de unión (10, 11, 12) para su ensamblaje entre sí y/o con otros componentes extruídos del intercambiador, tales como una carcasa (6) que alberga el núcleo (2), al menos un depósito de gas (7) o unos medios de conexión (5) con el circuito de recirculación, llevándose a cabo la unión de los diferentes componentes mediante un proceso de soldadura en horno en atmósfera controlada.

Se obtiene un intercambiador de calor fabricado a partir de perfiles de aluminio extruído, reduciéndose así el número de puntos de unión, y capaz de ser unido mediante un proceso de soldadura en horno en atmósfera controlada, reduciéndose así el tiempo y los costes de fabricación

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200702274.

Solicitante: VALEO TERMICO, S.A..

Nacionalidad solicitante: España.

Provincia: ZARAGOZA.

Inventor/es: CATALAN CONTAMINA,MARIA TERESA, LOPEZ LAZARO,FRANCISCO, POLA GUTIERREZ,JOSE IGNACIO, RODRIGO MARCO,CARLOS, RAMOS ROMERO,MARTA.

Fecha de Solicitud: 13 de Agosto de 2007.

Fecha de Publicación: .

Fecha de Concesión: 11 de Octubre de 2010.

Clasificación Internacional de Patentes:

- F28F7/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28F PARTES CONSTITUTIVAS DE APLICACION GENERAL DE LOS APARATOS INTERCAMBIADORES O DE TRANSFERENCIA DE CALOR (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; purgadores de agua o aire, ventilación F16). › F28F 7/00 Elementos no cubiertos por los grupos F28F 1/00, F28F 3/00, o F28F 5/00. › Bloques atravesados por conductos para medios que intercambian calor.

- F28F9/00 F28F […] › Carcasas; Cabezales; Soportes auxiliares para elementos; Elementos auxiliares dentro de las carcasas.

Clasificación PCT:

- F28F9/00 F28F […] › Carcasas; Cabezales; Soportes auxiliares para elementos; Elementos auxiliares dentro de las carcasas.

Fragmento de la descripción:

Intercambiador de calor para gases, y su correspondiente procedimiento de fabricación.

La presente invención se refiere a un intercambiador de calor para gases, y a su correspondiente procedimiento de fabricación.

La invención se aplica especialmente a intercambiadores de recirculación de gases de escape de un motor (Exhaust Gas Recirculation Coolers o EGRC), intercambiadores de aceite, refrigeradores del aire de sobrealimentación o intercoolers (Charge Air Coolers o CAC), refrigeradores del aire de sobrealimentación de agua, y evaporadores.

Antecedentes de la invención

En algunos intercambiadores de calor para el enfriamiento de gases, por ejemplo los utilizados en sistemas de recirculación de los gases de escape hacia la admisión de un motor de explosión, los dos medios que intercambian calor están separados por una pared.

El intercambiador de calor propiamente dicho puede tener distintas configuraciones: por ejemplo, puede consistir en una carcasa en cuyo interior se disponen una serie de conductos paralelos para el paso de los gases, circulando el refrigerante por la carcasa, exteriormente a los conductos; en otra realización, el intercambiador consta de una serie de placas paralelas que constituyen las superficies de intercambio de calor, de manera que los gases de escape y el refrigerante circulan entre dos placas, en capas alternadas.

En el caso de intercambiadores de calor de haz de conductos, la unión entre los conductos y la carcasa puede ser de diferentes tipos. Generalmente, los conductos están fijados por sus extremos entre dos placas de soporte acopladas en cada extremo de la carcasa, presentando ambas placas de soporte una pluralidad de orificios para la colocación de los respectivos conductos. Dichas placas de soporte están fijadas a su vez a unos medios de conexión con la línea de recirculación.

Dichos medios de conexión pueden consistir en una conexión en V o bien en un reborde periférico de conexión o brida, dependiendo del diseño de la línea de recirculación donde está ensamblado el intercambiador. En algunos casos, la placa de soporte está integrada en una única pieza con los medios de conexión formando una única brida de conexión. Los medios de conexión también pueden consistir en un depósito de gas dispuesto en uno o ambos extremos de la carcasa.

Tanto en el caso de intercambiadores de conductos paralelos como de placas apiladas, todos los componentes son metálicos, de manera que están ensamblados por medios mecánicos y después soldados en horno o soldados con láser o por arco para asegurar un apropiado nivel de estanqueidad requerido para su funcionamiento.

En consecuencia, el proceso de fabricación resulta complejo y muy costoso debido al elevado número de uniones a realizar mediante soldadura en horno o soldadura con láser o por arco.

Generalmente, los componentes del intercambiador de calor son fabricados de aleación de aluminio o acero inoxidable y obtenidos mediante un proceso de estampado, luego son unidos mediante soldadura en horno en atmósfera controlada (Controlled Atmosphere Brazing o CAB). En el caso de ser fabricados de aluminio, estos componentes están compuestos de una capa de elevado grosor y elevado punto de fusión, llamada alma, y de capas por encima y por debajo de escaso grosor y bajo punto de fusión, llamadas placados.

Todos los componentes en contacto son introducidos dentro del horno donde se incrementa la temperatura para fundir las capas de placados y soldar así el intercambiador.

Si el proceso para obtener los componentes es otro diferente al estampado, no es posible obtener la composición interna del alma y de los placados. En este caso, al no tener placados que fundir no resulta posible soldar al horno los diferentes componentes.

Actualmente, los intercambiadores de calor de aluminio son soldados al horno usando al menos un componente de placados.

No obstante, hay casos donde es posible soldar componentes del intercambiador realizados con procedimientos diferentes al de estampado. Para incrementar la eficiencia de transferencia de calor se utilizan formas complejas, introduciendo componentes extruídos en los intercambiadores, como por ejemplo los conductos paralelos y/o la carcasa.

Otro caso particular, son los condensadores en los cuales los componentes de placados son minimizados. Sin embargo, el proceso de extrusión no puede introducir materiales de placados, por lo que es necesario uno o más componentes de placados en contacto con la parte extruída. En el caso de condensadores, las aletas deben ser revestidas para su posterior soldadura en horno.

Descripción de la invención

El objetivo del intercambiador de calor para gases, de la presente invención es solventar los inconvenientes que presentan los intercambiadores conocidos en la técnica, proporcionando un intercambiador de calor fabricado mediante componentes de aluminio extruídos y soldado en horno en atmósfera controlada.

El intercambiador de calor para gases, objeto de la presente invención, es del tipo que comprende un núcleo metálico que incluye un conjunto de conductos paralelos, fabricado a partir de al menos un perfil extruído, destinado a la circulación de los gases con intercambio de calor con un fluido de refrigeración, y se caracteriza por el hecho de que el al menos un perfil extruído incluye medios de unión para su ensamblaje entre sí y/o con otros componentes extruídos del intercambiador, tales como una carcasa que alberga el núcleo, al menos un depósito de gas o unos medios de conexión con el circuito de recirculación, llevándose a cabo la unión de los diferentes componentes mediante un proceso de soldadura en horno en atmósfera controlada.

De este modo, es posible obtener un intercambiador de calor fabricado a partir de perfiles de aluminio extruído, reduciéndose así el número de puntos de unión, y capaz de ser unido mediante un proceso de soldadura en horno en atmósfera controlada, reduciéndose así el tiempo y los costes de fabricación.

Según una realización de la invención, el núcleo comprende un único perfil extruído cerrado.

Según otra realización de la invención, el núcleo comprende dos perfiles extruídos unidos entre sí mediante los medios de unión.

Ventajosamente, los medios de unión comprenden una primera zona provista de un elemento de encaje y una segunda zona provista de un espacio destinado a recibir un material de relleno para llevar a cabo la soldadura en horno en atmósfera controlada.

Preferentemente, el elemento de encaje es de tipo clip.

Ventajosamente, el espacio destinado a recibir el material de relleno presenta una dimensión comprendida entre 0.10 y 0.15 mm. Estos espacios son producidos durante el proceso de ensamblaje de los diferentes componentes extruídos y además son necesarios para ensamblar todos estos componentes.

Preferiblemente, el material de relleno es una aleación de aluminio de bajo punto de fusión.

Según otra realización de la invención, el núcleo es susceptible de ser alojado dentro de una carcasa fabricada a partir de al menos un perfil extruído, y conectada con el circuito del fluido de refrigeración.

Ventajosamente, el núcleo y la carcasa están vinculados a través de al menos dos nervios centrales de extrusión de escasa longitud, destinados a mantener una cierta distancia entre el núcleo y la carcasa.

Preferentemente, el núcleo, la carcasa y los nervios centrales de extrusión están integrados en una misma pieza extruída.

Opcionalmente, el núcleo y la carcasa son dos piezas extruídas independientes unidas entre sí a través de los nervios centrales de extrusión provistos de medios de unión. Dichos nervios centrales sirven para la unión por soldadura si fuera necesario, y para el guiado entre la carcasa y el núcleo.

Preferentemente, la posición de al menos uno de los nervios centrales coincide sensiblemente con el centro de un tubo de entrada o salida del fluido de refrigeración dispuesto en la carcasa.

Opcionalmente, la posición de al menos uno de los nervios centrales está desplazada con respecto al centro de un tubo de entrada o salida del fluido de refrigeración dispuesto en la carcasa.

Ventajosamente, el perfil extruído del núcleo comprende una pluralidad de aletas que emergen desde una pared lateral del perfil y se extienden hacia la pared lateral opuesta del perfil.

Opcionalmente,...

Reivindicaciones:

1. Intercambiador de calor (1) para gases, que comprende un núcleo metálico (2) que incluye un conjunto de conductos paralelos, fabricado a partir de al menos un perfil extruído (2), destinado a la circulación de los gases con intercambio de calor con un fluido de refrigeración, caracterizado por el hecho de que el al menos un perfil extruído (2) incluye medios de unión (10, 11, 12) para su ensamblaje entre sí y/o con otros componentes extruídos del intercambiador, tales como una carcasa (6) que alberga el núcleo (2), al menos un depósito de gas (7) o unos medios de conexión (5) con el circuito de recirculación, llevándose a cabo la unión de los diferentes componentes mediante un proceso de soldadura en horno en atmósfera controlada.

2. Intercambiador (1), según la reivindicación 1, caracterizado por el hecho de que el núcleo (2) comprende un único perfil extruído cerrado.

3. Intercambiador (1), según la reivindicación 1, caracterizado por el hecho de que el núcleo (2) comprende dos perfiles extruídos unidos entre sí mediante los medios de unión (10, 12).

4. Intercambiador (1), según la reivindicación 3, caracterizado por el hecho de que los medios de unión (10) comprenden una primera zona provista de un elemento de encaje (10a) y una segunda zona provista de un espacio (10b) destinado a recibir un material de relleno (12) para llevar a cabo la soldadura en horno en atmósfera controlada.

5. Intercambiador (1), según la reivindicación 4, caracterizado por el hecho de que el elemento de encaje (10a) es de tipo clip.

6. Intercambiador (1), según la reivindicación 4, caracterizado por el hecho de que el espacio (10b) destinado a recibir el material de relleno (12) presenta una dimensión comprendida entre 0.10 y 0.15 mm.

7. Intercambiador (1), según la reivindicación 4, caracterizado por el hecho de que el material de relleno (12) es una aleación de aluminio de bajo punto de fusión.

8. Intercambiador (1), según la reivindicación 1, caracterizado por el hecho de que el núcleo (2) es susceptible de ser alojado dentro de una carcasa (6) fabricada a partir de al menos un perfil extruído, y conectada con el circuito del fluido de refrigeración.

9. Intercambiador (1), según la reivindicación 8, caracterizado por el hecho de que el núcleo (2) y la carcasa (6) están vinculados a través de al menos dos nervios centrales de extrusión (11) de escasa longitud, destinados a mantener una cierta distancia entre el núcleo (2) y la carcasa (6).

10. Intercambiador (1), según la reivindicación 8, caracterizado por el hecho de que el núcleo (2), la carcasa (6) y los nervios centrales de extrusión (11) están integrados en una misma pieza extruída.

11. Intercambiador (1), según la reivindicación 8, caracterizado por el hecho de que el núcleo (2) y la carcasa (6) son dos piezas extruídas independientes unidas entre sí a través de los nervios centrales de extrusión (11) provistos de medios de unión.

12. Intercambiador (1), según la reivindicación 10 o 11, caracterizado por el hecho de que la posición de al menos uno de los nervios centrales (11) coincide sensiblemente con el centro de un tubo de entrada (8) o salida (9) del fluido de refrigeración dispuesto en la carcasa (6).

13. Intercambiador (1), según la reivindicación 10 o 11, caracterizado por el hecho de que la posición de al menos uno de los nervios centrales (11) está desplazada con respecto al centro de un tubo de entrada (8) o salida (9) del fluido de refrigeración dispuesto en la carcasa (6).

14. Intercambiador (1), según la reivindicación 1, caracterizado por el hecho de que el perfil extruído del núcleo (2) comprende una pluralidad de aletas (13) que emergen desde una pared lateral del perfil (2) y se extienden hacia la pared lateral opuesta del perfil (2).

15. Intercambiador (1), según la reivindicación 14, caracterizado por el hecho de que las paredes de las aletas (13) son lisas.

16. Intercambiador (1), según la reivindicación 14, caracterizado por el hecho de que las aletas (13) incluyen a lo largo de su perímetro una serie de protuberancias (14) de pequeña longitud.

17. Intercambiador (1), según la reivindicación 16, caracterizado por el hecho de que las protuberancias (14) se extienden perpendicularmente al perímetro de las aletas (13).

18. Intercambiador (1), según la reivindicación 16, caracterizado por el hecho de que las protuberancias (14) se extienden en una dirección inclinada al perímetro de las aletas (13).

19. Intercambiador (1), según una de las reivindicaciones 14 a 18, del tipo en forma de "U" en el cual la entrada y salida del fluido a refrigerar están dispuestas adyacentes en un mismo extremo abierto (3) del conjunto de conductos paralelos, estando el extremo opuesto (4) cerrado, y definiendo un paso de ida y un paso de retorno, caracterizado por el hecho de que al menos una aleta (13) alcanza la pared opuesta del perfil (2) creando dos circuitos separados correspondientes respectivamente al paso de ida y de retorno.

20. Procedimiento de fabricación aplicado al intercambiador de calor (1) de la invención, según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que consiste en realizar las siguientes etapas:

Patentes similares o relacionadas:

ENFRIADOR DE AIRE DE CARGA, del 28 de Mayo de 2020, de VALEO NORTH AMERICA, INC: Un enfriador de aire de carga, que emplea un fluido de enfriamiento que tiene un diseño compacto con el que se logra una alta eficiencia de enfriamiento y que […]

Intercambiador de calor para una caldera doméstica o un calentador de agua, del 25 de Diciembre de 2019, de RIELLO S.P.A.: Un intercambiador de calor para una caldera doméstica o un calentador de agua, incluyendo el intercambiador de calor una caja , que incluye una pared lateral […]

INTERCAMBIADOR DE CALOR PARA GASES, EN ESPECIAL DE LOS GASES DE ESCAPE DE UN MOTOR, del 2 de Diciembre de 2019, de VALEO TERMICO, S.A.: Intercambiador de calor para gases, en especial de los gases de escape de un motor. La presente invención se refiere a un intercambiador de calor […]

INTERCAMBIADOR DE CALOR PARA GASES, EN ESPECIAL DE LOS GASES DE ESCAPE DE UN MOTOR, del 25 de Noviembre de 2019, de VALEO TERMICO, S.A.: Intercambiador de calor para gases, en especial de los gases de escape de un motor. La presente invención se refiere a un intercambiador de calor […]

INTERCAMBIADOR DE CALOR PARA GASES, EN ESPECIAL DE LOS GASES DE ESCAPE DE UN MOTOR, del 30 de Octubre de 2019, de VALEO TERMICO, S.A.: Intercambiador de calor para gases, en especial para gases de escape de un motor. El intercambiador comprende: - un conjunto de elementos de transferencia de […]

INTERCAMBIADOR DE CALOR PARA GASES Y PROCEDIMIENTO DE MONTAJE DE UN INTERCAMBIADOR DE CALOR, del 17 de Septiembre de 2019, de VALEO TERMICO, S.A.: La presente invención se refiere, en primer lugar, a un intercambiador de calor para gases de escape de un motor de un vehículo, del tipo que comprende un haz de […]

Intercambiador de calor y placa lateral, del 11 de Septiembre de 2019, de MODINE MANUFACTURING COMPANY: Placa lateral para su utilización en un intercambiador de calor , presentando el intercambiador de calor una dimensión de ancho e incluyendo una primera y una segunda fila […]

Dispositivo de calentamiento, del 21 de Agosto de 2019, de Intergas Heating Assets B.V: Dispositivo, que comprende: - un intercambiador de calor que está al menos parcialmente cubierto por un material aislante; - en donde el material aislante […]