Sistema de inspección no destructiva por ultrasonidos, en particular para estructuras de material compuesto para aplicaciones aeronáuticas.

Un sistema de inspección no destructiva por ultrasonidos para una estructura de material compuesto (2) que incluye una primera superficie de incidencia y una primera superficie posterior dispuesta a una distancia con respecto a la superficie de incidencia,

para detectar por lo menos un primer defecto (4) que se encuentra entre la primera superficie de incidencia y la primera superficie posterior, que comprende:

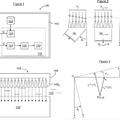

- una primera sonda de exploración (110; 132);

- un primer motor (116; 138) que está configurado para mover la primera sonda de exploración hasta una pluralidad de primeros puntos de inspección a lo largo de una primera dirección de exploración de la estructura (2),

estando dicha sonda de exploración configurada para generar (20; 50), para cada uno de los primeros puntos de inspección, una señal de ultrasonidos incidente sobre dicha primera superficie de incidencia y adquirir (20; 50) una señal de ultrasonidos reflejada indicativa de la presencia del primer defecto (4); y

- unos medios de procesamiento (200, 202), que incluyen un microprocesador (200), que están configurados para:

procesar (24; 52; 91 - 93), mediante el microprocesador, para cada uno de dichos primeros puntos de inspección, la señal de ultrasonidos reflejada con el fin de extraer una primera señal de eco relacionada con una reflexión de defecto (D) que se genera por el primer defecto en respuesta a la señal de ultrasonidos incidente;

asociar (24; 52; 91 - 93), mediante el microprocesador, un valor de amplitud y un valor de tiempo de vuelo con la primera señal de eco, siendo el valor de tiempo de vuelo el valor de la duración de tiempo transcurrida entre un instante de tiempo inicial y un instante de tiempo de la adquisición de la primera señal de eco;

ajustar (54; 94), mediante el microprocesador, por medio de una primera y una segunda funciones de interpolación respectivas, los valores de amplitud y de tiempo de vuelo asociados con las primeras señales de eco extraídas para la totalidad de los puntos de inspección de dicha pluralidad de primeros puntos de inspección; y

estimar (58; 65; 68; 70; 95; 97), mediante el microprocesador, una primera dimensión (Lw) de dicho primer defecto (4) en función de por lo menos un parámetro de la primera o la segunda función de interpolación, siendo la primera dimensión una anchura del primer defecto (4) en la primera dirección de exploración, caracterizado por que:

el primer motor (116; 138) está configurado además para mover la primera sonda de exploración hasta una pluralidad de segundos puntos de inspección a lo largo de una segunda dirección de exploración de una estructura de referencia que tiene una superficie incidente, una superficie posterior y encontrándose libre de defecto (4) entre la superficie de incidencia y la superficie posterior,

dicha sonda de exploración está configurada además para generar (90), para cada uno de los segundos puntos de inspección en la superficie de incidencia, una señal de referencia de ultrasonidos incidente y adquirir (90) una señal de referencia reflejada respectiva,

dichos medios de procesamiento (200, 202) están configurados además para:

procesar (91 - 93), mediante el microprocesador, para cada uno de los segundos puntos de inspección, la señal de referencia reflejada respectiva para extraer una segunda señal de eco respectiva relacionada con una reflexión de la porción de la estructura de referencia entre la superficie de incidencia y la superficie posterior;

asociar (91), mediante el microprocesador, para cada uno de los segundos puntos de inspección, una referencia de amplitud respectiva con el segundo valor de señal de eco respectivo;

normalizar (91), mediante el microprocesador, para cada uno de los primeros puntos de inspección, los valores de amplitud de la primera señal de eco, obteniendo una primera señal normalizada;

normalizar (91), mediante el microprocesador, para cada uno de los segundos puntos de inspección, los valores de amplitud de la segunda señal de eco, obteniendo una segunda señal normalizada;

generar, mediante el microprocesador, una primera señal media mediante el cálculo del valor medio de los valores de amplitud de las primeras señales de eco relacionadas con los primeros puntos de inspección;

generar, mediante el microprocesador, una segunda señal media mediante el cálculo del valor medio de los valores de amplitud de las segundas señales de eco relacionadas con los segundos puntos de inspección;

sustraer (96), mediante el microprocesador, la primera y la segunda señales medias una de otra, obteniendo una señal de diferencia (D(t));

definir (96), mediante el microprocesador, una representación espectral variable en el tiempo de dicha señal de diferencia (D(t)), mediante el cálculo de la densidad espectral de la señal de diferencia con el tiempo; y

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E13180931.

Solicitante: ALENIA AERMACCHI S.P.A.

Nacionalidad solicitante: Italia.

Dirección: PIAZZA MONTE GRAPPA 4 00195 ROMA ITALIA.

Inventor/es: CAVACCINI,GIOVANNI, CILIBERTO,ANTONIO, INCARNATO,CIRO, MAIONE,GIACOMO, SAGNELLA,GIOVANNI LUIGI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01N29/07 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 29/00 Investigación o análisis de materiales por el empleo de ondas ultrasonoras, sonoras o infrasonoras; Visualización del interior de objetos por transmisión de ondas ultrasonoras o sonoras a través del objeto (G01N 3/00 - G01N 27/00 tienen prioridad). › mediante la medida de la velocidad de propagación o del tiempo de propagación de ondas acústicas.

- G01N29/22 G01N 29/00 […] › Detalles.

- G01N29/28 G01N 29/00 […] › para establecer el acoplamiento acústico.

- G01N29/44 G01N 29/00 […] › Procesamiento de la señal de respuesta detectada.

- G01N29/48 G01N 29/00 […] › mediante la comparación de amplitud.

PDF original: ES-2544313_T3.pdf

Fragmento de la descripción:

Sistema de inspección no destructiva por ultrasonidos, en particular para estructuras de material compuesto para aplicaciones aeronáuticas

La presente invención se refiere a un sistema de control (o inspección) no destructivo, en particular para estructuras de materiales compuesto para la industria aeronáutica. Con más detalle, la presente invención se refiere a sistema que ¡mplementa un método para la inspección, la detección y la clasificación de los defectos en el interior de estructuras comprendiendo, pero sin limitarse a, cavidades, deslaminaciones, separaciones, inclusiones y porosidad, e incluyendo la deformación de las capas de material (en particular bolsas y arrugas Internas), usando una técnica de Inspección no destructiva por ultrasonidos reflectante.

Tal como se conoce, el fin de la realización de ensayos no destructivos (NDT, non-destructive testing) es Inspeccionar, calificar y evaluar la calidad de una estructura sin dar lugar a defectos o cualquier otro cambio en la estructura, en lo que concierne a los requisitos de diseño. Las metodologías de NDT van desde la simple inspección visual hasta técnicas más complejas, tal como una Inspección basada en ultrasonidos.

Con el coste decreciente de los materiales para las fibras y resinas de uso más común, se aplican a gran escala materiales compuestos (en particular los de carbono / resina, constituidos por fibras de carbono impregnadas con resinas epoxídlcas) para fabricar partes para medios de transporte, en especial en la Industria aerospacial. En esta área, su uso está vinculado fundamentalmente a la necesidad de reducir el peso de la nave con el fin de reducir el consumo de combustible y aumentar la carga útil; esto es sin perjudicar, o Incluso mejorando, las características mecánicas de la nave. Otras características ventajosas conciernen a un buen aislamiento térmico, la eliminación de la corrosión y la simplificación (con la consecuente reducción de costes) de las programaciones de mantenimiento.

Las estructuras de carbono / resina más comunes pueden laminarse (capas preimpregnadas superpuestas) o ser del tipo "Intercalado" (es decir, un material de bajo peso insertado entre dos laminados de carbono / resina); no obstante, se están usando cada vez más otras formas de fabricación (por ejemplo, usando fibras con técnicas de Infusión de resina). Estas pueden tener defectos de fabricación, que se entienden como cualquier desviación con respecto a los requisitos de diseño. Estos defectos, si no se detectan y se eliminan, pueden deteriorar el rendimiento o la Integridad física de las estructuras durante su vida en servicio. Determinados defectos no pueden repararse, caso en el que ha de descartarse la estructura fabricada.

Determinados defectos son superficiales o, en cualquier caso, detectables mediante una inspección visual. En su lugar, otros se encuentran en el interior de la estructura, por lo cual su detección y medición requieren unas metodologías instrumentales no destructivas más complejas, en general basadas en ultrasonidos. Los defectos internos más comunes en las estructuras laminadas son las deslaminaciones, las inclusiones, la porosidad, las separaciones, las cavidades y la deformación de las capas preimpregnadas, que se conocen en general como arrugas internas cuando están orientadas en sentido perpendicular con respecto a la superficie. Excluyendo las arrugas, estos defectos son normalmente detectables, incluso si no siempre pueden clasificarse y medirse, por medio de las técnicas de ultrasonidos convencionales que se aplican durante las fases de control de calidad, o incluso durante el servicio, debido a defectos que se producen por daño accidental durante la vida en servicio de la estructura (por ejemplo, la deslaminación que se produce por un impacto).

Las inspecciones por ultrasonidos también se usan en otros campos diversos de la industria (naval, automovilística y energética).

En las inspecciones por ultrasonidos, se introducen ondas elásticas de vibración de alta frecuencia (mucho más allá del nivel auditivo) en el objeto que va a examinarse con el fin de revelar defectos internos, medir su profundidad o estimar las características mecánicas. Por lo general, las ondas se producen mediante sondas (por lo general, piezoeléctricas o piezocerámicas), pero también pueden generarse por otros mecanismos, por ejemplo por medio de excitación por láser de la superficie que va a inspeccionarse, que, en este punto, genera por sí misma las ondas elásticas. En particular, para el análisis de resinas de carbono, por lo general se usan ondas longitudinales con una frecuencia de entre 0,5 MHz y 15 MHz.

El haz de ultrasonidos generado, caracterizado por una ley de propagación en el tiempo y el espacio (que también da como resultado una forma geométrica específica) se transmite a la estructura que va a someterse a ensayo por medio de unos medios de acoplamiento oportunos (tal como agua o un gel, lo que deja el haz sustancialmente no perturbado). En general, la inspección por ultrasonidos de una estructura se lleva a cabo con la ayuda de un sistema de exploración (normalmente de dos ejes para las estructuras planas), que describe sustancialmente una malla, la cual se vuelve más estrecha a medida que el paso de exploración en cada dirección se vuelve más pequeño: un evento de inspección se realiza en cada nodo de la malla.

Una de las técnicas de ultrasonidos de uso más extendido se conoce como "eco de impulso" o reflexión. Esta técnica se basa en la detección de las reflexiones (ecos) que se generan cuando las ondas de ultrasonidos golpean las superficies de discontinuidad entre unos materiales que tienen diferentes impedancias acústicas. Estas

superficies incluyen defectos en el interior de las estructuras sometidas a ensayo y la misma superficie que delimita la estructura con respecto al entono circundante. Este método también se usa para localizar imperfecciones en general y para las mediciones de profundidad.

La señal de ultrasonidos recibida (señal de eco) se define por una amplitud basada en el tiempo, con unos picos que se corresponden con discontinuidades (por ejemplo un defecto interno) caracterizados, así como por la amplitud, por el tiempo de vuelo (TOF, time offlight), a saber, el tiempo a partir del cual se recibe el primer pico ("eco frontal"), que se corresponde con la superficie de entrada de la estructura que se está considerando, y el instante de la recepción del eco debido a la discontinuidad interna.

El tiempo de vuelo T se correlaciona con la trayectoria X seguida por la onda de ultrasonidos en el elemento sometido a ensayo (con X = Vus T / 2, siendo Vus la velocidad media de los ultrasonidos en el medio), y proporciona una medición Indirecta de esta trayectoria.

Las ondas reflejadas se presentan visualmente por lo general en una forma gráfica en una pantalla usando la representación de la amplitud frente al tiempo, que aparece como una sucesión de picos, cada uno de los cuales se produce por una reflexión debido a una discontinuidad (en términos de ¡mpedancla acústica) en el material. La distancia entre dos picos es proporcional al tiempo empleado por los ultrasonidos para desplazarse el espacio entre las dos discontinuidades que los generaron. Además de la reflexión, se encuentran presentes en general fenómenos de absorción y de transmisión.

El dimensionamlento y la localización de defectos en general tiene lugar a través de un proceso de correlación entre las características del haz de ultrasonidos, las características físicas y geométricas del material, los parámetros de amplitud y de tiempo de vuelo que se han descrito previamente y las coordenadas de la trayectoria de exploración. Los resultados de la inspección pueden mostrarse de manera gráfica en diversas formas, siendo las más comunes aquellas que se conocen como exploración A (A-scan), exploración B (Bscan) y exploración C (Cscan).

La representación de exploración A es de particular relevancia, debido a que esta es la que contiene más información y pueden obtenerse otras representaciones a partir de la misma. La exploración A puede considerarse una representación en amplitud, en el dominio del tiempo, de una señal de eco. La señal de eco se recibe normalmente mediante un transductor que convierte la onda de sonido en una señal eléctrica, pero también puede reconstruirse mediante un proceso de ¡nterferometría en técnicas de láser. Esta señal eléctrica, oportunamente amplificada, puede mostrarse como un gráfico en un terminal de vídeo o muestrearse y procesarse por un ordenador.

En lo que concierne a las otras representaciones, la exploración B es un mapa de ultrasonidos de una sección del componente, en el que... [Seguir leyendo]

Reivindicaciones:

1. Un sistema de inspección no destructiva por ultrasonidos para una estructura de material compuesto (2) que incluye una primera superficie de incidencia y una primera superficie posterior dispuesta a una distancia con respecto a la superficie de incidencia, para detectar por lo menos un primer defecto (4) que se encuentra entre la primera superficie de incidencia y la primera superficie posterior, que comprende:

- una primera sonda de exploración (110; 132);

-un primer motor (116; 138) que está configurado para mover la primera sonda de exploración hasta una pluralidad de primeros puntos de inspección a lo largo de una primera dirección de exploración de la estructura (2),

estando dicha sonda de exploración configurada para generar (20; 50), para cada uno de los primeros puntos de inspección, una señal de ultrasonidos incidente sobre dicha primera superficie de incidencia y adquirir (20; 50) una señal de ultrasonidos reflejada indicativa de la presencia del primer defecto (4); y

- unos medios de procesamiento (200, 202), que incluyen un microprocesador (200), que están configurados para:

procesar (24; 52; 91 - 93), mediante el microprocesador, para cada uno de dichos primeros puntos de inspección, la señal de ultrasonidos reflejada con el fin de extraer una primera señal de eco relacionada con una reflexión de defecto (D) que se genera por el primer defecto en respuesta a la señal de ultrasonidos incidente;

asociar (24; 52; 91 - 93), mediante el microprocesador, un valor de amplitud y un valor de tiempo de vuelo con la primera señal de eco, siendo el valor de tiempo de vuelo el valor de la duración de tiempo transcurrida entre un instante de tiempo inicial y un instante de tiempo de la adquisición de la primera señal de eco; ajustar (54; 94), mediante el microprocesador, por medio de una primera y una segunda funciones de interpolación respectivas, los valores de amplitud y de tiempo de vuelo asociados con las primeras señales de eco extraídas para la totalidad de los puntos de inspección de dicha pluralidad de primeros puntos de inspección; y

estimar (58; 65; 68; 70; 95; 97), mediante el microprocesador, una primera dimensión (Lw) de dicho primer defecto (4) en función de por lo menos un parámetro de la primera o la segunda función de interpolación, siendo la primera dimensión una anchura del primer defecto (4) en la primera dirección de exploración, caracterizado por que:

el primer motor (116; 138) está configurado además para mover la primera sonda de exploración hasta una pluralidad de segundos puntos de inspección a lo largo de una segunda dirección de exploración de una estructura de referencia que tiene una superficie incidente, una superficie posterior y encontrándose libre de defecto (4) entre la superficie de incidencia y la superficie posterior,

dicha sonda de exploración está configurada además para generar (90), para cada uno de los segundos puntos de inspección en la superficie de incidencia, una señal de referencia de ultrasonidos incidente y adquirir (90) una señal de referencia reflejada respectiva, dichos medios de procesamiento (200, 202) están configurados además para:

procesar (91 - 93), mediante el microprocesador, para cada uno de los segundos puntos de inspección, la señal de referencia reflejada respectiva para extraer una segunda señal de eco respectiva relacionada con una reflexión de la porción de la estructura de referencia entre la superficie de incidencia y la superficie posterior;

asociar (91), mediante el microprocesador, para cada uno de los segundos puntos de inspección, una referencia de amplitud respectiva con el segundo valor de señal de eco respectivo; normalizar (91), mediante el microprocesador, para cada uno de los primeros puntos de inspección, los valores de amplitud de la primera señal de eco, obteniendo una primera señal normalizada; normalizar (91), mediante el microprocesador, para cada uno de los segundos puntos de inspección, los valores de amplitud de la segunda señal de eco, obteniendo una segunda señal normalizada; generar, mediante el microprocesador, una primera señal media mediante el cálculo del valor medio de los valores de amplitud de las primeras señales de eco relacionadas con los primeros puntos de inspección;

generar, mediante el microprocesador, una segunda señal media mediante el cálculo del valor medio de los valores de amplitud de las segundas señales de eco relacionadas con los segundos puntos de inspección;

sustraer (96), mediante el microprocesador, la primera y la segunda señales medias una de otra, obteniendo una señal de diferencia (D(t));

definir (96), mediante el microprocesador, una representación espectral variable en el tiempo de dicha señal de diferencia (D(t)), mediante el cálculo de la densidad espectral de la señal de diferencia con el tiempo; y

obtener (97), mediante el microprocesador, una segunda dimensión (Pw) del primer defecto (4) en

función de dicha representación espectral, siendo la segunda dimensión una profundidad (Pw) del primer defecto (4).

2. El sistema de acuerdo con la reivindicación 1, en el que dicha representación espectral es un espectrograma logarítmico.

3. El sistema de acuerdo con la reivindicación 1 o 2, en el que la primera y la segunda funciones de interpolación son unas funciones gausslanas, incluyendo dicho parámetro de la primera o la segunda función de interpolación el valor de la desviación estándar de la función gausslana respectiva, comprendiendo la etapa de estimar la primera dimensión (Lw) calcular (95) un valor Igual a dos veces la desviación estándar.

4. El sistema de acuerdo con la reivindicación 1 o 2, en el que la primera función de interpolación es una función gaussiana, estando dichos medios de procesamiento, con el fin de ejecutar dicha operación de estimar, configurados además para:

- calcular (54), mediante el microprocesador, un valor máximo (max [Ga(k)]) de la función gaussiana;

- calcular (54), mediante el microprocesador, un valor de umbral (h-i max [Ga(k)]) como una fracción del valor máximo de la función gaussiana;

- determinar (54), mediante el microprocesador, un primer y un segundo punto intermedio (k1, k2) a lo largo de la primera dirección de exploración de tal modo que la función gaussiana que se calcula en el primer y en el segundo punto intermedio tiene un valor igual al valor de umbral (hi max [Ga(k)]); y

- calcular (54, 64, 70), mediante el microprocesador, la primera dimensión (Lw) como una función lineal de la distancia entre el primer y el segundo punto intermedio (k1, k2).

5. El sistema de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que los medios de procesamiento están configurados además para:

- para cada uno de dichos primeros puntos de inspección, normalizar los valores de amplitud de la primera señal de eco, obteniendo una señal normalizada respectiva con un valor de amplitud de pico máximo y un valor de amplitud de pico mínimo,

- para cada señal normalizada, calcular un valor de amplitud de pico a pico respectivo, siendo dicho valor de amplitud de pico a pico el intervalo de amplitudes incluido entre el valor de amplitud de pico máximo y el valor de

amplitud de pico mínimo,

comprendiendo dicha operación de asociar (24; 52; 91 - 93) un valor de amplitud con la primera señal de eco asociar el valor de amplitud de pico a pico respectivo con la primera señal de eco, y

comprendiendo dicha operación de ajustar (54; 94) los valores de amplitud ajustar los valores de amplitud de pico a

pico.

6. El sistema de acuerdo con cualquiera de las reivindicaciones anteriores, en el que dicho primer motor (116; 138) y dicha primera sonda de exploración (110; 132) son accionables, antes de la generación de la señal de ultrasonidos incidente y la señal de referencia de ultrasonidos incidente, para llevar a cabo (10) una inspección por ultrasonidos preliminar de la estructura (2), estando los medios de procesamiento configurados además para analizar (14) un resultado de dicha inspección por ultrasonidos preliminar.

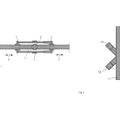

7. El sistema de acuerdo con una cualquiera de las reivindicaciones anteriores, que comprende un cuerpo (105) que puede moverse a lo largo de una dirección de avance, estando la primera sonda de exploración (110; 132) conectada con el cuerpo (105) mediante una primera varilla (112; 130).

8. El sistema de acuerdo con una cualquiera de las reivindicaciones 1 - 7, en el que la estructura (2) incluye además una segunda superficie de incidencia y una segunda superficie posterior dispuesta a una distancia con respecto a la segunda superficie de incidencia, para detectar por lo menos un segundo defecto (4) que se encuentra entre la segunda superficie de incidencia y la segunda superficie posterior, comprendiendo además el sistema:

- una segunda sonda de exploración (132; 110);

- un segundo motor (138; 116) que está configurado para mover la segunda sonda de exploración hasta una pluralidad de segundos puntos de inspección a lo largo de una segunda dirección de exploración de la estructura (2), en el que los medios de procesamiento (200, 202) están configurados además para:

procesar (24; 52; 91 - 93), mediante el microprocesador, para cada uno de dichos segundos puntos de inspección, la señal de ultrasonidos reflejada para extraer una segunda señal de eco relacionada con una reflexión de defecto (D) que se genera por el segundo defecto en respuesta a la señal de ultrasonidos incidente;

asociar (24; 52; 91 - 93), mediante el microprocesador, un valor de amplitud y un valor de tiempo de vuelo con la segunda señal de eco,

siendo el valor de tiempo de vuelo el valor de la duración de tiempo transcurrida entre un instante de tiempo

inicial y un instante de tiempo de la adquisición de la segunda señal de eco;

ajustar (54; 94), mediante el microprocesador, por medio de dicha primera y dicha segunda funciones de interpolación, los valores de amplitud y de tiempo de vuelo asociados con las segundas señales de eco extraídas para la totalidad de los puntos de inspección de dicha pluralidad de segundos puntos de inspección; 5 y

estimar (58; 65; 68; 70; 95; 97), mediante el microprocesador, por lo menos una primera dimensión (Lw; Pw) de dicho segundo defecto (4) en función de por lo menos un parámetro de la primera o la segunda función de

interpolación.

9. El sistema de acuerdo con la reivindicación 8, en el que el cuerpo (105) aloja el segundo motor (138; 116),

estando la segunda sonda de exploración (132; 110) conectada con el segundo motor (138; 116) mediante una segunda varilla (130; 112).

10. El sistema de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que la primera sonda de 15 exploración (110) está soportada por un primer cabezal de exploración (106) que aloja el primer motor (116), siendo

dicho primer motor (116) un motor paso a paso acoplado con la primera sonda de exploración (110) para controlar el movimiento de rotación de la primera sonda de exploración (110).

11. El sistema de acuerdo con la reivindicación 10 cuando depende de la reivindicación 2, en el que dicho 20 movimiento de rotación está centrado alrededor de un eje en paralelo con respecto a la dirección de avance del

cuerpo (105).

12. El sistema de acuerdo con la reivindicación 9, en el que la segunda sonda de exploración (132) está soportada por un segundo cabezal de exploración (128), siendo el segundo motor (138) un motor paso a paso acoplado con

una segunda varilla (130; 112) para controlar el movimiento de la segunda sonda de exploración (132) sobre la segunda superficie de incidencia.

Patentes similares o relacionadas:

Método de procesamiento de señales resultantes de una adquisición mediante exploración ultrasónica, programa informático y dispositivo de exploración por ultrasonidos correspondiente, del 29 de Julio de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Metodo de procesamiento de senales (S) resultantes de una adquisicion por exploracion ultrasonica que comprende las siguientes etapas:

[…]

Método de procesamiento de señales resultantes de una adquisición mediante exploración ultrasónica, programa informático y dispositivo de exploración por ultrasonidos correspondiente, del 29 de Julio de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Metodo de procesamiento de senales (S) resultantes de una adquisicion por exploracion ultrasonica que comprende las siguientes etapas:

[…]

Procedimiento y dispositivo para compensar las no uniformidades de acoplamiento en pruebas ultrasónicas, del 24 de Junio de 2020, de PROCEQ SA: Un procedimiento para probar un componente mediante ultrasonido, que comprende las etapas de: aplicar un dispositivo , que tiene al menos un emisor […]

UN SISTEMA DE DETECCIÓN POR ULTRASONIDO EN LÍNEA DE LA CALIDAD DE LA FRUTA., del 4 de Junio de 2020, de UNIVERSIDAD DE CONCEPCION: Sistema de detección por ultrasonido en línea de la calidad de la fruta que comprende: un arco de soporte ubicado sobre la línea de proceso de forma perpendicular, […]

Interferómetro ultrasónico avanzado y procedimiento de clasificación no lineal e identificación de materia usando el mismo, del 15 de Abril de 2020, de Sonovum GmbH: Un aparato para investigar una característica de un medio, que comprende: un transmisor para generar una señal ultrasónica codificada multifrecuencia; un receptor […]

Procedimiento de detección por ultrasonidos de defectos en un material, del 1 de Abril de 2020, de ELECTRICITE DE FRANCE: Procedimiento de detección por ultrasonidos de defectos en un material, que comprende las etapas siguientes, para una pluralidad de pares de posición de emisión y de […]

Método de detección de defectos por ultrasonidos, dispositivo de detección de defectos por ultrasonidos y método para producir material de tuberías, del 25 de Marzo de 2020, de JFE STEEL CORPORATION: Método de detección de defectos por ultrasonidos para detectar un defecto (BW) en una superficie (B) interna de una tubería metálica usando ondas de ultrasonidos, […]

Control de estructura industrial, del 8 de Enero de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de análisis de una estructura por correlación de campo acústico-elástico difuso, una fibra óptica que consta de una pluralidad de […]

Método para determinar la temperatura neutra de piezas de trabajo alargadas, del 25 de Septiembre de 2019, de Goldschmidt Thermit GmbH: Método para calcular la temperatura neutra o el estado libre de tensión de un tramo de carril , en donde el tramo de carril está sometido a tensión longitudinal […]

Método para determinar la temperatura neutra de piezas de trabajo alargadas, del 25 de Septiembre de 2019, de Goldschmidt Thermit GmbH: Método para calcular la temperatura neutra o el estado libre de tensión de un tramo de carril , en donde el tramo de carril está sometido a tensión longitudinal […]