INSERTO DE MATERIAL COMPUESTO Y SU PROCEDIMIENTO DE FABRICACION, Y PROCEDIMIENTO PARA LA REALIZACION DE UNA ESTRUCTURA COMPLEJA, COMPORTANDO DICHO INSERTO.

Procedimiento para la fabricación de un inserto de refuerzo de acuerdo con el cual:

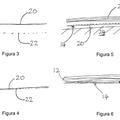

a) se forman unas capas superpuestas de fibra (10-14),

b) se solidarizan entre sí el conjunto de las referidas capas superpuestas (10-14) por puntos sin anudamiento o con anudamiento y presionado, por medio de una fibra de solidarización que atraviesa las de referidas capas de manera que se definen unos tramos de fibra (15, 16) siendo rectilíneos al menos algunos de estos tramos (15, 16),

c) se impregna con una resina (17) el conjunto obtenido de esta manera,

d) se polimeriza la referida (17) para constituir una pieza material compuesto,

e) se desmoldea la referida pieza de material compuesto, y de acuerdo con el cual,

la densidad total de fibras que constituyen el inserto de refuerzo se halla comprendida entre un 50 y un 60% del volumen del inserto y los tramos de fibra (15, 16) ocupan entre un 3 y un 10% del volumen del inserto,

la operación de impregnación de la etapa c) se realiza de manera que no resulte comprimido el conjunto obtenido de la referida manera, en vistas a qué los expresados tramos (15, 16) permanezcan rectilíneos

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2005/050886.

Solicitante: ASTRIUM SAS.

Nacionalidad solicitante: Francia.

Dirección: 6, RUE LAURENT PICHAT,75016 PARIS.

Inventor/es: CAHUZAC, GEORGES, GAUTHIER,JACK, CHOCHEYRAS,ERIC.

Fecha de Publicación: .

Fecha Concesión Europea: 19 de Mayo de 2010.

Clasificación Internacional de Patentes:

- B29C70/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › con combinaciones de distintos tipos de refuerzos fibrosos incorporados en una matriz, formando una o más capas, con o sin capas no reforzadas.

- B29C70/24 B29C 70/00 […] › orientadas en al menos tres direcciones formando una estructura tridimensional.

- B29C70/86 B29C 70/00 […] › Incorporación en capas de refuerzo impregnadas coherentes.

Clasificación PCT:

- B29C70/08 B29C 70/00 […] › con combinaciones de distintos tipos de refuerzos fibrosos incorporados en una matriz, formando una o más capas, con o sin capas no reforzadas.

- B29C70/24 B29C 70/00 […] › orientadas en al menos tres direcciones formando una estructura tridimensional.

- B29C70/86 B29C 70/00 […] › Incorporación en capas de refuerzo impregnadas coherentes.

Fragmento de la descripción:

Inserto de material compuesto y su procedimiento de fabricación, y procedimiento para la realización de una estructura compleja, comportando dicho inserto.

La presente invención, de acuerdo con la reivindicación 1, hace referencia a un procedimiento para la fabricación de un inserto de material compuesto ("composite"). La presente invención tiene igualmente por objeto un procedimiento para la realización de una estructura compleja ("sandwich") que comprende un inserto realizado de acuerdo con el expresado procedimiento.

Las estructuras complejas de material compuesto presentan unas propiedades excepcionales, especialmente desde el punto de vista mecánico.

Consecuentemente, las indicadas estructuras se utilizan ampliamente en la industria espacial (satélites, sondas, lanzadores) y en la industria aeronáutica (trampillas, puertas, bordes de ataque, alerones, tabiques interiores, etc...).

Son ya conocidos numerosos procedimientos para la fabricación de las indicadas estructuras compuestas, las cuales comprenden unos recubrimientos enlazados entre sí por un ánima. Esta ánima trabaja poco y se halla generalmente constituida por un material de reducida masa y/o dotado de modestas propiedades mecánicas. Se utiliza, pues, ya sea un material expandido del tipo de una estructura en forma de nido de abejas o de espuma, ya sea de unos simples hilos de enlace.

Sin embargo, la fijación de o sobre estas estructuras complejas plantea algunos problemas. Tanto el ánima como los recubrimientos, a consecuencia de su reducido espesor, presentan unas propiedades mecánicas insuficientes para poder soportar una carga concentrada en un punto de la estructura compleja tal como la ocasionada por los medios de fijación, tales como, por ejemplo, un tornillo.

Consecuentemente, se han desarrollado unos insertos para mejorar las zonas de contacto entre los medios de fijación y la estructura compleja, repartiendo de esta manera los esfuerzos de fijación, que son locales, sobre un volumen mayor de la estructura compleja. Estos insertos son normalmente utilizados tanto en relación con estructuras complejas realizadas a base de recubrimientos de material compuesto, como a base de recubrimientos de material metálico.

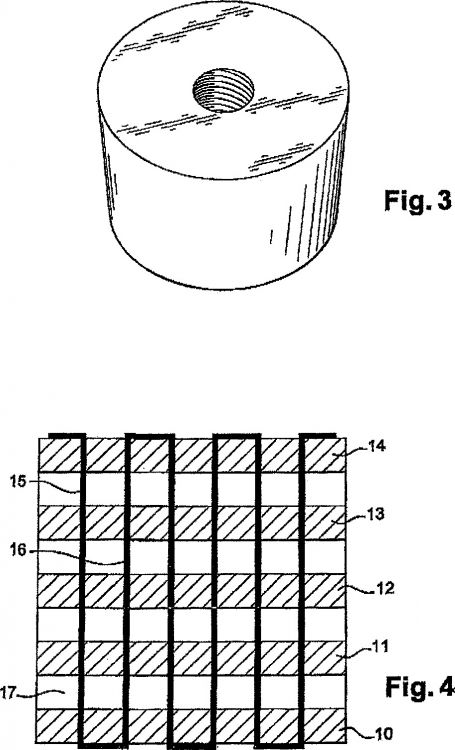

La Figura 1 muestra una forma particular de realización de una estructura compleja de la técnica anterior que comprende un inserto del indicado tipo. La estructura compleja 1 comporta dos capas de recubrimiento 2, 3 que comprenden unas fibras textiles muy resistentes, tales como unas fibras de carbono, y un ánima 4 en forma de nido de abejas, en la que los recubrimientos superficiales se hallan solidarizados al ánima 4 por polimerización de una resina. Con ayuda de un útil de corte se defina un vaciado en uno de los recubrimientos superficiales y sobre una parte importante del espesor del ánima 4. Se sitúa en esta cavidad un inserto metálico 5 que comprende un cuerpo 6 y una brida 7 o una amplia cabeza, de manera que la brida 7 recubra la superficie externa del recubrimiento 2 que presenta el orificio. Es posible disponer una capa adhesiva entre la brida 7 y la superficie exterior de la capa 2 para garantizar la estanqueidad de la estructura compleja 1. Esta amplia cabeza permite distribuir ventajosamente una carga sobre una superficie relativamente amplia del recubrimiento exterior 2, 3.

Como se comprende, el vaciado puede atravesar el conjunto, habiéndose realizado un orificio en cada una de las capas exteriores de manera que el cuerpo del inserto 5 atraviese totalmente el espesor del ánima 4 (figura 2).

Los insertos más normales se realizan a base de una aleación de aluminio, de titanio o incluso de invar.

El montaje del inserto y de la estructura compleja debe ser de la mejor calidad posible con objeto de evitar una eventual liberación del inserto que pueda determinar el deterioro de la estructura compleja, tal como, por ejemplo, una corrosión. Sin embargo, para realizar una adhesión de calidad, resulta necesario someter a los insertos a una buena preparación superficial. Sin embargo, en la práctica resulta difícil llevar a la práctica esta preparación, incluso para el aluminio. Ello es cierto, en particular, en relación con el titanio, y aún más, en relación el acero inoxidable y con el inver.

Estos materiales son de los más relativamente densos, lo que hace que resulten poco compatibles con los imperativos de fabricación de los dispositivos espaciales en los que la optimización de las masas constituye una verdadera exigencia.

A través del documento EP 0 903 216 es ya conocido un procedimiento para realizar una zona rigidificada constitutiva de un inserto destinado a acoger un sistema de fijación al interior de un panel compuesto de tipo complejo con un ánima alveolar. De acuerdo con este procedimiento, se posiciona una platina de refuerzo en un punto determinado de la superficie interna de una parte de un molde de queso, estando provista esta platina de puntas sobresalientes, se sitúa en el molde de queso el material complejo con un ánima alveolar, se presiona el material mediante el cierre del molde de queso, para formar el panel, de manera que el panel se adapta a la forma de la platina de refuerzo la cual queda anclada al mismo por medio de los picos agudos de este último.

En el documento US 5 070 055 aparece divulgado, por otra parte, un inserto para una estructura estratificada de material plástico consistente en al menos dos capas plastificadas unidas entre sí, teniendo el inserto un cuerpo constituido a base de un material plástico sintético, estando situados los ejes de longitud X y de anchura Y del inserto en un primer plano, mientras que el eje Z de espesor de halla situado en un segundo plano perpendicular al primer plano, estando situado paralelamente al primer plano un primer conjunto de fibras de refuerzo, mientras que un segundo conjunto de fibras de refuerzo se halla situado paralelamente con respecto al segundo plano.

Sin embargo, se plantea igualmente un problema de compatibilidad thérmica entre el inserto y la estructura compleja. Este problema resulta particularmente sensible para las aplicaciones espaciales en las que las estructuras se hallan expuestas a modificaciones extremas de temperatura como resultado de la exposición al sol del correspondiente ingenio espacial. Estas temperaturas pueden de esta manera variar entre -250ºC y -250ºC, por ejemplo. Se engendran en tal caso unos esfuerzos sobre la fijación entre el iserto y la estructura compleja, que son el resultado de la diferencia entre los coeficientes de dilatación térmica de los correspondientes materiales. Estos esfuerzos pueden determinar un deterioro de la indicada fijación.

El expresado problema puede igualmente aparecer durante las operaciones de fabricación, el acoplamiento entre la estructura compleja y el inserto puede en efecto verse obligado a superar unos ciclos de temperatura que oscilan entre 0ºC y 200ºC, por ejemplo, durante la adhesión en caliente, de manera que pueden aparecer defectos en el enlace entre la estructura compleja y el inserto, no presentando el producto final las propiedades mecánicas necesarias.

Por otra parte, son ya conocidos unos insertos de materiales compuestos obtenidos por estratificación de fibras impregnadas de resina, por ejemplo, fibras de carbono y de una resina epoxi. Estos insertos responden en parte a los problemas engendrados por los esfuerzos de masa, de las dilataciones térmicas y del acoplamiento. Sin embargo, los insertos en cuestión reúnen únicamente buenas propiedades en el plano del inserto, es decir en las direcciones en las que se hallan presentes las fibras. Fuera de este plano, en el sentido del espesor, trabaja únicamente la fibra. Ahora bien, es perfectamente conocido que las resinas presentan unas propiedades mecánicas sumamente modestas. Consecuentemente, los insertos que nos ocupan no presentan un comportamiento satisfactorio frente a los esfuerzos de tracción ejercidos por unos medios de apriete tal como unos tornillos, o incluso únicamente frente a los esfuerzos engendrados por los ciclos térmicos durante el acoplamiento entre el inserto y la estructura compleja. Durante la utilización o desde el momento de la fabricación pueden aparecer unas grietas, que son susceptibles de acabar en una ruptura de la correspondiente pieza.

El objetivo de la presente invención estriba en proponer un proceso para la fabricación de un inserto simple en su concepción y en su forma operativa, económico, ligero y dispuesto para permitir una absorción de los esfuerzos a nivel de las fijaciones sin grietas de acuerdo con la reivindicación...

Reivindicaciones:

1. Procedimiento para la fabricación de un inserto de refuerzo de acuerdo con el cual:

la densidad total de fibras que constituyen el inserto de refuerzo se halla comprendida entre un 50 y un 60% del volumen del inserto y los tramos de fibra (15, 16) ocupan entre un 3 y un 10% del volumen del inserto,

la operación de impregnación de la etapa c) se realiza de manera que no resulte comprimido el conjunto obtenido de la referida manera, en vistas a qué los expresados tramos (15, 16) permanezcan rectilíneos.

2. Procedimiento según la reivindicación 1, caracterizado porque la operación de impregnación de la etapa c) se realiza mediante la ejecución de las siguientes etapas sucesivas;

3. Procedimiento según la reivindicación 2, caracterizado porque se mantiene verticalmente el referido conjunto, sin presiones, en el interior del referido recipiente por medio de dos placas metálicas.

4. Procedimiento según la reivindicación 2 ó 3, caracterizado porque se pone bajo vacío a la referida estufa después de haberse inyectado la indicada resina (17) y porque se reestablece la presión atmosférica después de haberse evacuado el aire del recipiente de manera que la expresada resina impregne completamente el referido conjunto.

5. Procedimiento según una cualesquiera de las reivindicaciones 2 a 4, caracterizado porque el referido recipiente se halla constituido por una película plástica termosoldada.

6. Procedimiento según una cualesquiera de las reivindicaciones 1 a 5 caracterizado porque los tramos de fibra (15, 16) ocupan entre un 3 y un 6% del volumen del inserto.

7. Procedimiento según la reivindicación 6, caracterizado porque los tramos de fibra (15, 16) ocupan entre un 4,5 y un 5% del volumen del inserto.

8. Procedimiento para la realización de una estructura compleja (1) con al menos un inserto, de acuerdo con el cual se fabrica la indicada estructura compleja (1) mediante el montaje de un conjunto que comprende al menos dos paredes (2, 3) respectivamente dispuestas sobre dos caras exteriores opuestas de un ánima (4) por polimerización de una cola o de una primera resina (17), y se forma una cavidad en al menos el ánima de la expresada estructura compleja que queda en disposición de recibir al menos una parte del indicado inserto, caracterizado porque se sitúa la indicada al menos una porción del inserto en la referida cavidad, estando previamente recubierta al menos una parte de la superficie exterior de dicho inserto con una película de cola no polimerizada o con una segunda resina y se solidariza por polimerización, y porque el inserto es un inserto de refuerzo realizado de acuerdo con el procedimiento según una cualesquiera de las reivindicaciones 1 a 7.

9. Procedimiento según la reivindicación 8, caracterizado porque la naturaleza de las fibras integrantes del inserto se elige en vistas aminimizar las presiones que aparecen en los enlaces pared/inserto y ánima/inserto, estando relacionados estos esfuerzos con las diferencias de dilación térmica existentes entre los expresados elementos.

10. Procedimiento según la reivindicación 8 ó 9, caracterizado porque las paredes (2, 3) son unas armaduras de material compuesto y porque las fibras integrantes del inserto son idénticas a las fibras constitutivas de las indicadas armaduras.

11. Procedimiento según una cualesquiera de las reivindicaciones 8 a 10, caracterizado porque el conjunto que comprende al menos dos paredes (2, 3) y un ánima (4) comporta además al menos una película de material intumescente situada entre el ánima (4) y cada una de las referidas paredes (2, 3).

12. Procedimiento según una cualesquiera de las reivindicaciones 8 a 11, caracterizado porque se realiza la referida cavidad antes del montaje del expresado conjunto.

13. Procedimiento según una cualesquiera de las reivindicaciones 8 a 11, caracterizado porque se realiza la referida cavidad antes del montaje del expresado conjunto.

Patentes similares o relacionadas:

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Carenado aerodinámico resistente a la erosión, del 29 de Abril de 2020, de BLADE DYNAMICS LIMITED: Un carenado aerodinámico resistente a la erosión para una pala de rotor, comprendiendo el carenado:

un cuerpo de carenado formado por al […]

Carenado aerodinámico resistente a la erosión, del 29 de Abril de 2020, de BLADE DYNAMICS LIMITED: Un carenado aerodinámico resistente a la erosión para una pala de rotor, comprendiendo el carenado:

un cuerpo de carenado formado por al […]

Componentes de pala del rotor de la turbina eólica y métodos para hacer los mismos, del 1 de Abril de 2020, de Siemens Gamesa Renewable Energy Service GmbH: Un elemento estructural para una pala de turbina eólica que comprende: una capa de preforma (300A - 300H, 400, 400A - 400H) de una viga compuesta que […]

Procedimiento para la fabricación de un producto semiacabado o de una pieza de construcción de metal y material compuesto de fibras, del 5 de Febrero de 2020, de VOESTALPINE STAHL GMBH: Procedimiento para la fabricacion de un producto semiacabado o de una pieza de construccion , en el que se reviste un soporte de metal configurado […]

Procedimiento de fabricación de una cinta de filamentos de anchura constante para la realización de piezas compuestas por procedimiento directo y cinta correspondiente, del 25 de Diciembre de 2019, de HEXCEL REINFORCEMENTS: Procedimiento de preparación de una cinta de hilos o filamentos de refuerzo asociada sobre cada una de sus caras a un aglutinante polimérico que es un no tejido o […]

Procedimiento de fabricación de una cinta de filamentos de anchura constante para la realización de piezas compuestas por procedimiento directo y cinta correspondiente, del 25 de Diciembre de 2019, de HEXCEL REINFORCEMENTS: Procedimiento de preparación de una cinta de hilos o filamentos de refuerzo asociada sobre cada una de sus caras a un aglutinante polimérico que es un no tejido o […]

Procedimiento para sellar un depósito de carburante, del 4 de Diciembre de 2019, de DAHER AEROSPACE: Procedimiento para la fabricación de una estructura de cámara para una aeronave, comportando dicha estructura un volumen capaz […]

Subestructuras eficientes, del 4 de Diciembre de 2019, de THE BOEING COMPANY: Un componente que comprende: una parte que comprende una estructura similar a un panal , dicha parte formada de al menos un material […]

Mejoras en o relacionadas con laminados, del 13 de Noviembre de 2019, de HEXCEL COMPOSITES LIMITED: Uso de un material textil de resina termoplástica no tejida en combinación con un material de moldeo curable que comprende un material de refuerzo fibroso y un material […]