Dispositivo de inserción con rodillo.

Un dispositivo de inserción (60) para utilizarse en una cadena de producción de paneles estructurales en el que se transporta una lechada sobre un portador móvil (14) en relación con un marco de apoyo (12) y se depositan fibras cortadas (18) sobre la lechada,

dispositivo que incluye

un primer eje alargado formado de manera integral (62, 76) fijado al marco de apoyo (12) de forma que se puede girar y con una primera pluralidad de discos separados de forma axial (64) fijados de forma axial a dicho primer eje; y

un segundo eje alargado formado de manera integral (66, 80) fijado al marco de apoyo (12) de forma que se puede girar y con una segunda pluralidad de discos separados de forma axial (68) fijados de forma axial a dicho segundo eje, las periferias de la primera y segunda pluralidad de discos se superponen una a la otra, cuando se observa desde el lateral;

dispositivo caracterizado porque:

se define una muesca (72) entre discos adyacentes de dichas pluralidades de discos sobre cada uno de dichos primer y segundo eje y que define también un borde periférico externo de cada eje mencionado; estando dicho primer eje dispuesto en relación con dicho segundo eje para que esté alineado de forma horizontal y de forma que dichos discos se entrelacen entre ellos.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/023059.

Solicitante: UNITED STATES GYPSUM COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 550 WEST ADAMS STREET CHICAGO, IL 60661-3676 ESTADOS UNIDOS DE AMERICA.

Inventor/es: FRANK, WILLIAM, A., PORTER,MICHAEL J, GEORGE,LLOYD, STIVENDER,EUGENE SCOTT, BLYSKIS,ALFREDAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01F13/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01F MEZCLA, p. ej. DISOLUCION, EMULSION, DISPERSION (mezcla de pinturas B44D 3/06). › Otros mezcladores; Instalaciones para efectuar mezclas, incluyendo combinaciones de mezcladores de tipos diferentes.

- B01F15/00 B01F […] › Accesorios para mezcladores.

- B01F7/00 B01F […] › Mezcladores con agitadores giratorios en recipientes fijos; Amasadoras (B01F 13/04 tiene prioridad).

- B28C5/14 B […] › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28C PREPARACION DE LA ARCILLA; PRODUCCION DE MEZCLAS QUE CONTENGAN ARCILLA O SUSTANCIAS ANALOGAS AL CEMENTO, p. ej. YESO (preparación de los materiales para los moldes de fundición B22C 5/00). › B28C 5/00 Equipos o procedimientos para la producción de mezclas de cemento con otras sustancias, p. ej. lechadas morteros, composiciones porosas o fibrosas (control de los aparatos de mezcla y del suministro de ingredientes B28C 7/00; disposición general o esquema de instalación B28C 9/00). › moviéndose los agitadores alrededor de un eje horizontal o aproximadamente horizontal.

- B28C5/36 B28C 5/00 […] › Mezcladores de banda sin fin.

- B28C5/40 B28C 5/00 […] › de mezcla especialmente adaptados para preparar mezclas que contengan fibras.

- B29C53/16 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 53/00 Conformación por curvado, doblado, torcido alargado o aplanado; Aparatos a este efecto (B29C 61/10 tiene prioridad). › Alargado o aplanado.

PDF original: ES-2534263_T3.pdf

Fragmento de la descripción:

Dispositivo de inserción con rodillo CAMPO TÉCNICO

[1] El presente dispositivo de inserción con rodillo hace referencia generalmente a dispositivos para incorporar fibras en lechadas fraguables y, concretamente, a un dispositivo diseñado para incorporar fibras en una suspensión de cemento fraguable a lo largo de una cadena de producción de tableros de cemento o paneles estructurales cementosos ("SCP" por sus siglas en inglés).

[2] Los paneles cementosos se han usado en la industria de la construcción para formar las paredes Interiores y exteriores de estructuras comerciales y/o residenciales. Las ventajas de dichos paneles incluyen la resistencia a la humedad en comparación con los tableros convencionales con base de yeso. Sin embargo, un Inconveniente de dichos paneles convencionales es que no tienen la suficiente fuerza estructural hasta el punto de que dichos paneles pueden compararse al contrachapado estructural o al tablero de virutas orientadas (OSB por sus siglas en inglés), si no son más fuertes que estos.

[3] Normalmente, los paneles cementosos Incluyen al menos una capa de compuesto de yeso o cemento endurecido entre capas de un material de refuerzo o estabilizador. En algunos ejemplos, el material de refuerzo o estabilizador es una malla de fibra de vidrio o equivalente. La malla se aplica normalmente desde un rodillo en forma de hoja sobre o entre capas de lechada fraguable. Ejemplos de las técnicas de producción utilizadas en paneles cementosos convencionales se muestran en las patentes estadounidenses n° 4.42.295; 4.54.335 y 6.176.92. Además, otras composiciones de cemento-yeso se exponen generalmente en las patentes estadounidenses n° 5.685.93; 5.858.83 y 5.958.131.

[4] Un Inconveniente de los procesos convencionales para producir paneles cementosos es que las fibras, aplicadas en una malla o red, no se distribuyen de forma uniforme y correcta en la lechada y, de ese modo, las propiedades de refuerzo que resultan debido a la interacción de la matriz y la fibra varían a través del grosor del tablero, dependiendo del grosor de cada capa del tablero. Cuando se da una insuficiente penetración de la lechada en la red de fibras, se obtiene como resultado una unión pobre entre las fibras y la matriz, lo que produce una baja fuerza del panel. Asimismo, en algunos casos, cuando se da una diferente estratificación de la lechada y las fibras, la incorrecta unión y la ineficaz distribución de las fibras provoca un pobre desarrollo de la fuerza del panel.

[5] Otro inconveniente de los procesos convencionales para producir paneles cementosos es que el producto resultante es demasiado costoso y, por lo tanto, no es competitivo con el contrachapado estructural/exterior o el tablero de virutas orientadas (OSB).

[6] Una fuente del coste relativamente alto de los paneles cementosos convencionales se debe al tiempo de inactividad de la cadena de producción provocado al fraguar la lechada de forma prematura, especialmente en partículas o grumos que afectan a la apariencia del panel resultante e interfieren en la eficacia del equipo de producción. Acumulaciones significativas de lechada fraguada de forma prematura en el equipo de producción requieren interrupciones de la cadena de producción, aumentando así el coste último del panel.

[7] En casos, tal como se expone en el n° de serie asignado comúnmente 1/666.294 titulado MULTI-LAYER PROCESS AND APPARATUS FOR PRODUCING HIGH STRENGTH FIBER-REINFORCED STRUCTURAL CEMENTITIOUS PANELS (publicación estadounidense n° 25-64164A1), en los que las fibras de fibra de vidrio cortadas y sueltas se mezclan con la lechada para dar lugar a un panel estructural cementoso (SCP) con refuerzo estructural, surge la necesidad de una forma para mezclar completamente las fibras con la lechada. Dicha mezcla uniforme es importante para conseguir la fuerza estructural deseada del panel o tablero resultante.

[8] Un criterio de diseño de cualquier dispositivo utilizado para mezclar lechadas fraguables de este tipo es que la producción del panel debería continuar sin ser interrumpida durante las secuencias de fabricación. Debería evitarse cualquier interrupción de la cadena de producción debido a la limpieza del equipo. Esto supone un problema específico cuando se crean lechadas de fraguado rápido, cuando se introducen aceleradores o agentes de fraguado rápido en la lechada.

[9] La publicación estadounidense n° 25/6455 expone un dispositivo de inserción de fibras que aborda el criterio de diseño anterior e incluye una pluralidad de primeros discos y una pluralidad de segundos discos que se entrelazan unos con otros para incorporar fibras en una lechada, véase el preámbulo de la reivindicación 1.

[1] Un posible problema cuando se crean paneles estructurales de cemento en una cadena de producción móvil es que partes de la lechada se fragüen de forma prematura, formando bloques o trozos de varios tamaños.

Cuando estos trozos se liberan y se incorporan al producto del panel final, Interfieren en la apariencia uniforme del panel y también provocan debilidades estructurales. En cadenas de producción de paneles de cemento estructurales convencionales, toda la cadena de producción debe apagarse para limpiar el equipo obstruido con el fin de evitar la incorporación de partículas de lechada fraguada de forma prematura en el panel resultante.

[11] Otro criterio de diseño de dispositivos utilizado para mezclar las fibras de refuerzo cortadas en una lechada es que se necesita que las fibras se mezclen en la lechada relativamente espesa de forma considerablemente uniforme con el fin de proporcionar la fuerza necesaria.

[12] Así, existe la necesidad de un dispositivo mejorado para mezclar completamente las fibras de vidrio u otras fibras de refuerzo estructurales en una lechada fraguable de forma que el dispositivo no se vea obstruido o afectado por trozos o lechada fraguada.

EXPOSICIÓN DE LA INVENCIÓN

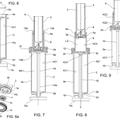

[13] Las necesidades enumeradas anteriormente se cumplen o se superan mediante el presente dispositivo de inserción de acuerdo con la reivindicación 1. El dispositivo de Inserción Incluye al menos un par de ejes alargados dispuestos sobre la cadena de producción de paneles de suspensión fraguable mejorada con fibras para que atraviesen la cadena. Los ejes se disponen en paralelo separados con respecto uno a otro. Cada eje presenta una pluralidad de discos separados de forma axial a lo largo del eje. Durante la producción de paneles, los ejes y los discos giran de forma axial. Los respectivos discos de los ejes adyacentes, preferiblemente paralelos, están entrelazados entre ellos para crear una acción de "amasado" o "masaje" en la lechada, que incorpora las fibras depositadas previamente en la lechada de forma que las fibras se distribuyen por toda la lechada. Además, la cercana relación de entrelazado y rotación de los discos Impide la acumulación de lechada en los discos y, en efecto, crea una acción de "autollmpleza" que reduce de forma significativa el periodo de inactividad de la cadena de paneles debido al fraguado prematuro de los grumos de lechada.

[14] Más concretamente, se presenta un dispositivo de inserción que Incluye un primer eje alargado formado de manera integral fijado al marco de apoyo de forma que se puede girar y con una primera pluralidad de discos separados de forma axial fijados de forma axial al primer eje, un segundo eje alargado formado de manera integral fijado al marco de apoyo de forma que se puede girar y con una segunda pluralidad de discos separados de forma axial fijados de forma axial al segundo eje, estando el primer eje dispuesto en relación con el segundo eje para que esté alineado de forma horizontal y de forma que los discos estén entrelazados entre ellos, y donde, cuando se observa desde el lateral, las periferias de la primera y segunda pluralidad de discos se superponen entre ellas.

[15] En otra forma de realización, se presenta un dispositivo de Inserción que Incluye un primer rodillo fijado al marco de apoyo que incluye un primer eje y una primera pluralidad de discos separados de forma axial, un segundo rodillo fijado al marco de apoyo que Incluye un segundo eje y una segunda pluralidad de discos separados de forma axial, estando el primer rodillo y el segundo rodillo dispuestos sobre el marco de apoyo de forma que la primera pluralidad de discos separados de forma axial y la segunda pluralidad de discos separados de forma axial están entrelazadas una con otra aproximadamente dos veces la distancia de inserción de los discos en la lechada.

[16] En otra forma de realización adicional, se presenta un dispositivo de Inserción que incluye un primer rodillo fijado al marco de apoyo de forma que se pueda girar que Incluye un primer eje y una primera pluralidad... [Seguir leyendo]

Reivindicaciones:

1. Un dispositivo de inserción (6) para utilizarse en una cadena de producción de paneles estructurales en el que se transporta una lechada sobre un portador móvil (14) en relación con un marco de apoyo (12) y se depositan fibras cortadas (18) sobre la lechada, dispositivo que Incluye

un primer eje alargado formado de manera Integral (62, 76) fijado al marco de apoyo (12) de forma que se puede girar y con una primera pluralidad de discos separados de forma axial (64) fijados de forma axial a dicho primer eje; y

un segundo eje alargado formado de manera integral (66, 8) fijado al marco de apoyo (12) de forma que se puede girar y con una segunda pluralidad de discos separados de forma axial (68) fijados de forma axial a dicho segundo eje, las periferias de la primera y segunda pluralidad de discos se superponen una a la otra, cuando se observa desde el lateral; dispositivo caracterizado porque:

se define una muesca (72) entre discos adyacentes de dichas pluralidades de discos sobre cada uno de dichos primer y segundo eje y que define también un borde periférico externo de cada eje mencionado; estando dicho primer eje dispuesto en relación con dicho segundo eje para que esté alineado de forma horizontal y de forma que dichos discos se entrelacen entre ellos.

2. Dispositivo de acuerdo con la reivindicación 1 en el que dicha primera pluralidad de discos separados de forma axial (64) y dicha segunda pluralidad de discos separados de forma axial (68) se entrelazan entre ellas únicamente en regiones de sus respectivos bordes periféricos externos (7).

3. Dispositivo de acuerdo con cualquiera de las reivindicaciones anteriores en el que dicha primera pluralidad de discos separados de forma axial (64) y dicha segunda pluralidad de discos separados de forma axial (68) se entrelazan entre ellas para crear una superposición de aproximadamente 1,27 cm (,5 pulgadas).

4. Dispositivo de acuerdo con cualquiera de las reivindicaciones anteriores en el que el espacio (C) entre los discos entrelazados adyacentes de dicha primera pluralidad de discos separados de forma axial (64) y dicha segunda pluralidad de discos separados de forma axial (68) es aproximadamente de ,3 cm a ,5 cm (de ,1 a ,18 pulgadas).

5. Dispositivo de acuerdo con cualquiera de las reivindicaciones anteriores en el que dicha muesca (72) presenta una profundidad aproximadamente de 3,56 a 4,57 cm (de 1,4 a 1,8 pulgadas).

6. Dispositivo de acuerdo con cualquiera de las reivindicaciones anteriores en el que dichos ejes (62, 66) están orientados en dicho marco para ser transversales de forma general a la dirección del movimiento de la lechada a lo largo de la cadena de producción y para ser paralelos de forma general uno al otro y definir un plano desplazado verticalmente de dicho portador móvil (14) y paralelo a este.

7. Dispositivo de acuerdo con cualquiera de las reivindicaciones anteriores en el que dicha primera pluralidad de discos (64) está dispuesta en relación con el marco (12) con el fin de crear un primer patrón acanalado en la lechada para incrustar las fibras (18) en esta, y dicha segunda pluralidad de discos (68) está dispuesta en relación con el marco con el fin de crear un segundo patrón acanalado en la lechada, estando dicho segundo patrón inclinado de forma transversal de dicho primer patrón.

8. Dispositivo de acuerdo con cualquiera de las reivindicaciones anteriores en el que dichos ejes (62, 66) están configurados para girar en la misma dirección.

9. Dispositivo (6, 6a) de acuerdo con la reivindicación 1 que comprende además:

un primer rodillo fijado al marco de apoyo (12) que incluye dicho primer eje (62, 76) y dicha primera pluralidad de discos separados de forma axial (64); y

un segundo rodillo fijado al marco de apoyo (12) que incluye dicho segundo eje (66, 8) y una segunda pluralidad de discos separados de forma axial (68).

1. Dispositivo de acuerdo con la reivindicación 9 que incluye además una primera pluralidad de discos de diámetro relativamente pequeño (78) fijada a dicho primer eje (76) entre dicha primera pluralidad de discos separados de forma axial (64) y una segunda pluralidad de discos de diámetro relativamente pequeño (82) fijada a dicho segundo eje (8) entre dicha segunda pluralidad de discos separados de forma axial (68).

11. Dispositivo (6, 6a) de acuerdo con la reivindicación 1 que comprende además:

un primer rodillo fijado al marco de apoyo (12) de forma que se pueda girar que incluye dicho primer eje (62, 76) y dicha primera pluralidad de discos separados de forma axial (64) fijada de forma axial a dicho

primer eje; y

un segundo rodillo fijado al marco de apoyo (12) de forma que se pueda girar que incluye dicho segundo eje (66, 8) y dicha segunda pluralidad de discos separados de forma axial (68) fijada de forma axial a dicho segundo eje;

estando dicho primer rodillo dispuesto en relación con dicho segundo rodillo para que esté alineado de

forma horizontal y de forma que dicha primera pluralidad de discos separados de forma axial (64) y dicha segunda pluralidad de discos separados de forma axial (68) se entrelacen una con otra aproximadamente dos veces la distancia de inserción de los discos en la lechada.

12. Dispositivo de acuerdo con la reivindicación 11 en el que dicha primera pluralidad de discos separados de 1 forma axial (64) y dicha segunda pluralidad de discos separados de forma axial (68) se forman de manera

integral sobre sus respectivos ejes.

13. Dispositivo de acuerdo con la reivindicación 11 o 12 en el que el espacio (C) entre discos entrelazados adyacentes de dicha primera pluralidad de discos separados de forma axial (64) y dicha segunda pluralidad de discos separados de forma axial (68) es aproximadamente de ,3 a ,5 cm (de ,1 a ,18 15 pulgadas).

Patentes similares o relacionadas:

Dispositivo de incorporación para una lechada mejorada con fibras y método para usar dicho dispositivo, del 26 de Agosto de 2013, de UNITED STATES GYPSUM COMPANY: Una línea de producción de paneles para usarse a la hora de producir un panel estructuralque comprende un marco de apoyo , una red transportadora […]

Dosificador de fibras poliméricas destinadas al refuerzo de productos derivados del cemento, del 2 de Abril de 2013, de GONZALEZ ALCAZAR,DANIEL LUIS: 1. Dosificador de fibras poliméricas destinadas al refuerzo de productos derivados del cemento, donde las fibras poliméricas son preferentemente polipropileno y están […]

MÉTODO PARA DETERMINAR LA CANTIDAD O LA DISTRIBUCIÓN DE FIBRAS DE REFUERZO RESPECTIVAMENTE PARA O EN HORMIGÓN, del 16 de Junio de 2011, de NV BEKAERT SA: Un método para determinar la cantidad de fibras de refuerzo de hormigón para hormigón, o en un hormigón o en una estructura de hormigón, comprendiendo […]

MÉTODO PARA DETERMINAR LA CANTIDAD O LA DISTRIBUCIÓN DE FIBRAS DE REFUERZO RESPECTIVAMENTE PARA O EN HORMIGÓN, del 16 de Junio de 2011, de NV BEKAERT SA: Un método para determinar la cantidad de fibras de refuerzo de hormigón para hormigón, o en un hormigón o en una estructura de hormigón, comprendiendo […]

METODO PARA DOSIFICAR FIBRAS DE REFUERZO PARA LA FABRICACION DE HORMIGON CON FIBRAS Y EL EMPAQUE EN CADENA USADO., del 16 de Abril de 2007, de N.V. BEKAERT S.A.: Método para dosificar fibras de refuerzo en un silo de mezclado durante la fabricación de hormigón con fibras, caracterizado en que dicho método para […]

PAQUETE DE FIBRAS DE REFUERZO CERRADO, ASI COMO EL EMPAQUE EN CADENA QUE CONSISTE DE TALES PAQUETES CERRADOS., del 16 de Marzo de 2007, de N.V. BEKAERT S.A.: Paquete de fibra de refuerzo cerrado que consiste de una material que se desintegra en el hormigón con fibras, donde las fibras de refuerzo están presentes […]

DISPOSITIVO AUTOMATICO DE PESADA Y SEPARACION PARA FIBRAS DE METAL MEZCLADAS CON MEZCLAS DE CEMENTO., del 16 de Mayo de 2004, de OFFICINE MECCANICHE GALLETTI O.M.G. - S.R.L.: ESTA INVENCION SE REFIERE A UN DISPOSITIVO QUE SEPARA Y PESA AUTOMATICAMENTE LAS FIBRAS METALICAS CARGADAS EN EL DISPOSITIVO A MODO DE HAZ ENMARAÑADO, QUE A CONTINUACION […]

PROCESO Y PRODUCTOS OBTENIDOS POR MEZCLA DE CEMENTO Y FIBRAS DE REFUERZO, del 1 de Agosto de 1994, de SAINT-GOBAIN RECHERCHE: FABRICACION DE UNA MEZCLA A BASE DE CEMENTO CONTENIENDO FIBRAS DE REFUERZO FORMANDO UNA PASTA MEZCLADA DEL CEMENTO Y, PARA 100 PARTES EN PESO DE CEMENTO, ALREDEDOR […]

Grupo para mezclar dos compuestos, del 29 de Julio de 2020, de TECRES S.P.A.: Grupo de mezcla para mezclar dos compuestos para obtener una mezcla, como cemento óseo o una resina acrílica o un cemento hidráulico, que comprende:

- un primer […]

Grupo para mezclar dos compuestos, del 29 de Julio de 2020, de TECRES S.P.A.: Grupo de mezcla para mezclar dos compuestos para obtener una mezcla, como cemento óseo o una resina acrílica o un cemento hidráulico, que comprende:

- un primer […]