Horno con disposición de montaje para quemador o lanza auxiliar.

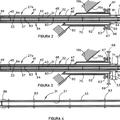

Un horno (15) que tiene una solera (21) de material refractario que recoge metal fundido (18) y una pluralidad depaneles enfriados por fluido (23) que forman una pared lateral (12) y que tienen un escalón (24) entre la pared lateral(12) y la solera (21),

y un recinto de montaje (14) para un aparato (10), siendo dicho recinto de montaje (14) unrecinto enfriado por fluido dentro de dicha pared lateral (12), incluyendo dicho recinto (14):

una zona delantera (60) adaptada para mirar al interior del horno (15), una zona trasera adaptada para mirar alexterior del horno (15), y una anchura entre dicha zona delantera y la zona trasera aproximadamente igual a laanchura del escalón (24);

un agujero (26, 74) adaptado para recibir el aparato (10); y un agujero de inserto (44); y un pórtico (38, 86) que tieneuna pendiente ondulada hacia el interior del horno (15) para alejar chatarra cargada (13) de dicho recinto de montaje(14) y para mantener una escoria que cubre, donde dicho agujero de aparato (26, 74) y agujero de inserto (44) estánalineados en un ángulo de montaje de entre 20 y 50 grados de la horizontal para dirigir el extremo de descarga delaparato (10) hacia el metal fundido (18) y donde el aparato (10), cuando es recibido a través de dicho agujero deaparato (26, 74), se extiende cerca del borde del escalón (24).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2002/021654.

Solicitante: PROCESS TECHNOLOGY INTERNATIONAL INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1940 FORGE STREET TUCKER, GEORGIA 30084-6608 ESTADOS UNIDOS DE AMERICA.

Inventor/es: SHVER, VALERY, G.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21C5/46 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › C21C 5/00 Fabricación de acero al carbono, p. ej. acero suave, acero medio o acero moldeado. › Detalles o accesorios.

- C21C5/52 C21C 5/00 […] › Fabricación del acero en horno eléctrico.

- F27D1/04 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › F27D 1/00 Carcasas; Revestimientos; Paredes; Techos o bóvedas (materiales refractarios C04B; muros pantalla para cámaras de combustión F23M 3/00). › caracterizados por la forma de los ladrillos o de los bloques utilizados.

- F27D3/16 F27D […] › F27D 3/00 Carga; Descarga; Manipulación de las cargas (sistemas transportadores caracterizados por su aplicación a fines particulares no previstos en otras partes B65G 49/00; desplazamiento de las cargas en un horno F27B 9/14). › Introducción de un chorro fluido o de una corriente en la carga (F27D 3/18 tiene prioridad).

- F27D99/00 F27D […] › Materia no prevista en otros grupos de esta subclase.

PDF original: ES-2404688_T3.pdf

Fragmento de la descripción:

Horno con disposición de montaje para quemador o lanza auxiliar

Campo de la invención La presente invención se refiere en general a un recinto de montaje y disposición de montaje mejorados para aparatos usados en fundición, refinado y procesado de metal, por ejemplo, la fabricación de acero en un horno de arco eléctrico (HAE) , y más en concreto, a una disposición de montaje para un quemador o lanza auxiliar relativamente cerca de un baño de metal fundido para aumentar su eficiencia.

Descripción de los antecedentes de la invención Un horno de arco eléctrico hace acero usando un arco eléctrico para fundir una o más cargas de chatarra que están colocadas dentro del horno. La chatarra se carga vaciándola al horno a través del techo desde cucharas que también pueden incluir carbono cargado y materiales de formación de escoria. El arco funde la chatarra a un baño de metal fundido, llamado masa fundida de hierro carbono, que se acumula en la parte inferior o solera del horno. Después de formarse un baño plano fundiendo toda la chatarra introducida, el horno de arco eléctrico entra en una fase de refinado o descarburización. En esta fase, el metal sigue siendo calentado por el arco hasta que los materiales de formación de escoria se combinan con impurezas en la masa de hierro carbono y suben a la superficie como escoria. Cuando la masa de hierro carbono llega a una temperatura de ebullición, el carbono cargado en la masa fundida se combina con el oxígeno presente en el baño formando burbujas de monóxido de carbono que suben a la superficie del baño. En general, entonces se soplan flujos supersónicos de oxígeno al baño con lanzas o quemadores para producir una descarburización del baño por la oxidación del carbono contenido en el baño. Sometiendo el baño a ebullición simultánea e inyectándole oxígeno, el contenido de carbono del baño se reduce por debajo de 2% de carbono por lo que la masa de hierro carbono es acero. A continuación, el carbono en el baño de acero se reduce más hasta que se obtiene el grado de acero deseado, hasta menos de 2% para aceros bajos en carbono.

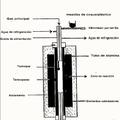

Para facilitar el proceso de formación de acero, se puede usar quemadores auxiliares o lanzas para la adición de energía térmica por la combustión de combustible, la inyección de gas oxidante para refinado de la masa fundida, producción de escoria espumante o postcombustión de monóxido de carbono, y la inyección de particulados para producción de escoria y escoria espumante. En muchos casos, el gas oxidante es introducido como una corriente a alta velocidad que puede exceder las velocidades sónicas. Por lo general se usan boquillas Laval, u otros tipos de boquillas supersónicas, en la producción de corrientes de gas oxidante a alta velocidad para inyección a un horno de fabricación de acero. Estos flujos de gas supersónicos son producidos por la forma convergente/divergente de la boquilla que, por encima de una presión crítica, hace que el flujo de gas a través de la boquilla sea supersónico. También es altamente deseable proporcionar un flujo subsónico de gas oxidante para la combustión de combustible, incluyendo combustible regular y monóxido de carbono para la postcombustión, para la adición de energía térmica auxiliar, y el flujo de oxígeno supersónico para proporcionar oxígeno en la descarburización de hierro fundido, facilitar la producción de escoria espumante o la postcombustión de monóxido de carbono.

La patente US 5 332 199 A describe un horno eléctrico con lanzas que pasan a través de la pared de horno enfriada por fluido.

Un quemador de oxi/combustible auxiliar que es útil en el proceso de producción de acero en hornos de arco eléctrico y que proporciona flujos subsónicos y supersónicos de oxígeno a su través en el conducto central se muestra ventajosamente en una publicación técnica titulada “Advanced Burner Design” por V. Shver, T. Pulliam y M. Cohen (Shver, y colaboradores I) de Noviembre de 1997. Este quemador la fabrica y comercializa Process Technology International, Inc., de Tucker, Georgia, cesionario de la presente invención. El flujo subsónico se produce proporcionando en el conducto de suministro una presión inferior a la presión crítica de la boquilla supersónica que se use en el conducto. Cuando se necesita oxígeno supersónico, la presión en el conducto de suministro se incrementa por encima de la presión crítica.

Otro quemador con la capacidad de introducir gas oxidante supersónico o subsónico a un horno de arco eléctrico se ilustra en US número de serie 09/251.193, titulada “Método y aparato para la fabricación mejorada de acero en HAE”, presentada el 16 de Febrero de 1999 a nombre de V. Shver y cedida al cesionario de la presente solicitud. Shver describe una boquilla anular para producir un flujo de oxígeno supersónico rodeando un conducto de inyección de carbono que forma una porción de una boquilla en una cámara de combustión enfriada por fluido del quemador.

Otro quemador con la capacidad de introducir gas oxidante supersónico o subsónico en un horno de arco eléctrico se ilustra en US número de serie 09/459.303, titulada “Método y aparato mejorados para fusión, refinado y procesado de metal”, presentada el 10 de Diciembre de 1999 a nombre de V. Shver y colaboradores. (Shver y colaboradores II) , y cedida al cesionario de la presente solicitud. Shver y colaboradores II describen un conducto de oxígeno supersónico en una disposición yuxtapuesta con un conducto de inyección de carbono que forma una porción de una boquilla en una cámara de combustión enfriada por fluido del quemador.

Adicionalmente, hay otros muchos quemadores y lanzas que proporcionan una capacidad de lanzar gas oxidante supersónico y que permiten la introducción de otros materiales para uso en un horno de arco eléctrico.

El modo de lanza supersónica se usa en un ejemplo para refinado de masa fundida porque el flujo de oxígeno debe penetrar en el metal fundido en la solera del horno. La mayor velocidad del gas obtenida por acelerarlo a una condición supersónica incrementa su momento y por ello la profundidad de penetración en la masa fundida. Otra técnica de aumentar la potencia de penetración de un flujo de gas oxidante es aumentar la tasa de flujo mediante la utilización de una boquilla supersónica más grande. Aunque esto es ventajoso en cierta medida, un exceso de gas oxidante es perjudicial para los componentes del horno y las presiones más altas necesarias para las boquillas más grandes resultan rápidamente antieconómicas.

El montaje de estos quemadores y lanzas se ha realizado por lo general a través de agujeros en el horno que se usan para otros fines, tal como la puerta de escoria, agujeros de techo o los paneles de acero EBT, o en mayor medida a través de agujeros especiales en los paneles enfriados por agua de la pared lateral del horno. Los agujeros de pared lateral hechos especialmente permiten montar estratégicamente los quemadores, por ejemplo, donde hay puntos fríos en el horno, u otros lugares deseados, posiblemente para la introducción de materiales de proceso. Para mejorar la potencia y eficiencia de penetración de los flujos supersónicos de gas oxidante desde los quemadores, los montajes de los quemadores en la pared lateral del horno han estado lo más abajo posible en los paneles laterales. Sin embargo, ha habido un límite al montaje de los quemadores cerca de la masa fundida a causa de la estructura de muchos hornos actuales.

La solera del horno se hace de materiales refractarios para contener el metal fundido durante el procesado de acero. La solera del horno forma un escalón con los paneles enfriados por agua de la pared lateral del horno donde se conectan. En el pasado, los quemadores se montaban lo suficientemente altos y en un ángulo adecuado en las paredes laterales donde los flujos introducidos de oxígeno supersónico u otros materiales no llegan al borde del escalón. Incluso en los casos donde tales flujos no llegan al escalón, hay cierto deterioro del refractario producido por el gas oxidante altamente reactivo que circula muy cerca de él. Con respecto a los aparatos que proporcionan flujo supersónico de gas oxidante esto significa que el ángulo de montaje y las tasas de flujo no vienen dictados solamente por los requisitos del proceso de formación de acero, sino también por la estructura del horno.

Por lo tanto, hay que montar quemadores y lanzas con capacidad de gas oxidante supersónico más cerca del metal fundido y dirigidos más al centro del horno de modo que su operación pueda ser más eficiente.

También hay que montar estos quemadores y lanzas en ángulos óptimos, para operarlos a tasas de flujo óptimas y a distancias... [Seguir leyendo]

Reivindicaciones:

1. Un horno (15) que tiene una solera (21) de material refractario que recoge metal fundido (18) y una pluralidad de paneles enfriados por fluido (23) que forman una pared lateral (12) y que tienen un escalón (24) entre la pared lateral

(12) y la solera (21) , y un recinto de montaje (14) para un aparato (10) , siendo dicho recinto de montaje (14) un recinto enfriado por fluido dentro de dicha pared lateral (12) , incluyendo dicho recinto (14) :

una zona delantera (60) adaptada para mirar al interior del horno (15) , una zona trasera adaptada para mirar al exterior del horno (15) , y una anchura entre dicha zona delantera y la zona trasera aproximadamente igual a la 10 anchura del escalón (24) ;

un agujero (26, 74) adaptado para recibir el aparato (10) ; y un agujero de inserto (44) ; y un pórtico (38, 86) que tiene una pendiente ondulada hacia el interior del horno (15) para alejar chatarra cargada (13) de dicho recinto de montaje (14) y para mantener una escoria que cubre, donde dicho agujero de aparato (26, 74) y agujero de inserto (44) están alineados en un ángulo de montaje de entre 20 y 50 grados de la horizontal para dirigir el extremo de descarga del aparato (10) hacia el metal fundido (18) y donde el aparato (10) , cuando es recibido a través de dicho agujero de aparato (26, 74) , se extiende cerca del borde del escalón (24) .

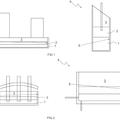

2. El horno de la reivindicación 1, donde el recinto de montaje (14) se fabrica de un material con una alta 20 conductividad térmica, preferiblemente de cobre.

3. El horno de la reivindicación 1 o 2, donde el agujero de inserto (44) es un rebaje (44) en la cara delantera (32, 60) del recinto de montaje (14) , donde un panel de inserto enfriado por fluido (46) está instalado en el rebaje (44) .

4. El horno de cualquiera de las reivindicaciones 1 a 3, donde el pórtico (38, 86) es un pórtico inclinado (38, 86) entre la cara trasera y delantera (32, 60) del recinto de montaje.

5. El horno de la reivindicación 4, donde medios de retención de escoria (42, 88) están dispuestos en el pórtico (38,

86) , preferiblemente en forma de canales u ondulaciones fundidos. 30

6. El horno de cualquiera de las reivindicaciones 1 a 5, donde el horno tiene un agujero en la pared lateral (12) y las paredes laterales (62) del recinto de montaje (14) sellan dicho agujero; donde la cara delantera (32, 60) del recinto de montaje (14) se extiende al borde del escalón (24) del horno (15) ; donde el recinto de montaje (14) tiene una parte trasera abierta adaptada para que el aparato (10) pase a su través; donde el extremo de descarga del aparato (10) se extiende por el borde del escalón (24) , donde el aparato (10) es un quemador (10) o una lanza (10) .

7. El horno de la reivindicación 6, donde el recinto de montaje (14) tiene un agujero de montaje adicional para particulado (76) y un inyector de particulado (72) se monta pasándolo a través de la parte trasera abierta del recinto de montaje (14) al agujero de montaje para particulado (76) .

8. El horno de la reivindicación 7, donde el inyector de particulado (72) es un inyector de carbono.

9. El horno de cualquiera de las reivindicaciones 1 a 8, donde el horno (15) es un horno de arco eléctrico.

Patentes similares o relacionadas:

Procedimiento y dispositivo para la detección de variables en la salida de un recipiente metalúrgico, del 22 de Julio de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Procedimiento para la detección de variables en una salida de un recipiente metalúrgico, en el que la medición y la evaluación se realizan mediante al […]

Inyector de partículas asistido por fluidos, del 24 de Junio de 2020, de BERRY METAL COMPANY: Un inyector de partículas asistido por fluido para un horno metalúrgico, que comprende: un tubo de cubierta ; un tubo del inyector que define un […]

Producción de ferroaleaciones, del 11 de Diciembre de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un procedimiento de producción de una ferroaleación, tal como acero, en un horno de arco eléctrico u otro horno metalúrgico adecuado que comprende […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Método para contener y circular un metal líquido y aparato para lo mismo, del 4 de Septiembre de 2019, de EMP TECHNOLOGIES LIMITED: Un aparato metalúrgico que comprende un vaso para contener un cuerpo de metal líquido y un aparato de circulación para hacer circular el cuerpo de metal […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Mejoras en la producción de ferroaleaciones, del 28 de Agosto de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un método para producir una ferroaleación en un horno de arco eléctrico, comprendiendo el método las etapas de:

(i) eliminar y separar el acero […]

Mejoras en la producción de ferroaleaciones, del 28 de Agosto de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un método para producir una ferroaleación en un horno de arco eléctrico, comprendiendo el método las etapas de:

(i) eliminar y separar el acero […]

Método y disposición para ajustar las características de un proceso de horno en un espacio de horno y unidad de inyección, del 21 de Agosto de 2019, de Outotec (Finland) Oy: Un método para ajustar las características de un proceso de horno en un espacio de horno limitado por una coraza de horno de un horno metalúrgico […]