Horno de oxidación.

Horno de oxidación para el tratamiento oxidativo de fibras con

a) una carcasa (2),

que a excepción de zonas de entrada y salida para las fibras es estanca al gas;

b) una cámara (6) de proceso situada en el espacio interior de la carcasa (2);

c) un dispositivo (13) de inyección dispuesto en la zona central de la cámara (6) de proceso, con el que puede inyectarse aire caliente en sentidos opuestos en la cámara (6) de proceso y que comprende una pluralidad de cajas (18; 118) de inyección dispuestas una sobre otra con una distancia vertical, que presentan una abertura de entrada para el aire caliente y en lados opuestos en cada caso aberturas de descarga para el aire caliente;

d) en ambas zonas de extremo opuestas de la cámara (6) de proceso en cada caso un dispositivo (14, 15) de succión, que succiona aire caliente desde la cámara (6) de proceso;

e) al menos un ventilador (31a, 31b), que hace circular el aire caliente a través del dispositivo (13) de inyección, la cámara (6) de proceso y los dos dispositivos (14, 15) de succión;

f) al menos un dispositivo (32a, 32b) de calentamiento situado en el trayecto de flujo del aire caliente que se ha hecho circular;

g) rodillos (24, 25) de guiado, que guían las fibras de manera serpenteante a través de los espacios intermedios entre cajas (18; 118) de inyección situadas una sobre otra,

caracterizado porque

h) están previstas dos pilas de cajas (18) de inyección dispuestas con una distancia una sobre otra, que visto en el sentido de movimiento de las fibras (20) están dispuestas con una distancia una detrás de otra; o

i) las cajas (118) de inyección en una pila presentan en el lado superior y el lado inferior una pluralidad de aberturas (130) de descarga adicionales para aire caliente, que están dispuestas a lo largo de una línea central de las cajas (118) de inyección.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/000415.

Solicitante: Eisenmann AG.

Nacionalidad solicitante: Alemania.

Dirección: TÜBINGER STRASSE 81 71032 BÖBLINGEN ALEMANIA.

Inventor/es: BERNER,Karl.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D01F9/32 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01F PARTE QUIMICA DE LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS FABRICADAS POR EL HOMBRE; APARATOS ESPECIALMENTE ADAPTADOS A LA FABRICACION DE FILAMENTOS DE CARBONO. › D01F 9/00 Filamentos o similares, fabricados por el hombre, formados por otras sustancias; Su fabricación; Aparatos especialmente adaptados a la fabricación de filamentos de carbono. › Aparatos a este efecto.

PDF original: ES-2526296_T3.pdf

Fragmento de la descripción:

Horno de oxidación.

La invención se refiere a un horno de oxidación para el tratamiento oxidativo de fibras con

a) una carcasa, que a excepción de zonas de entrada y salida para las fibras es estanca al gas;

b) una cámara de proceso situada en el espacio interior de la carcasa;

c) un dispositivo de inyección dispuesto en la zona central de la cámara de proceso, con el que puede inyectarse aire caliente en sentidos opuestos en la cámara de proceso y que comprende una pluralidad de cajas de inyección dispuestas una sobre otra con una distancia vertical, que presentan una abertura de entrada y en lados opuestos en cada caso aberturas de descarga para el aire caliente;

d) en ambas zonas de extremo opuestas de la cámara de proceso en cada caso un dispositivo de succión, que succiona aire caliente desde la cámara de proceso;

e) al menos un ventilador, que hace circular el aire caliente a través del dispositivo de inyección, la cámara de proceso y los dos dispositivos de succión;

f) al menos un dispositivo de calentamiento situado en el trayecto de flujo del aire caliente que se ha hecho circular;

g) rodillos de guiado, que guían las fibras de manera serpenteante a través de los espacios intermedios entre cajas de inyección situadas una sobre otra.

Existen diferentes maneras de guiar el aire caliente para el tratamiento de fibras a través de un horno de oxidación. Cada vez adquieren más aceptación aquellos hornos de oxidación que tienen un guiado del aire según el principio de centro a extremo. En éste el aire caliente en la zona central de la cámara de proceso se sopla en ambos sentidos, es decir hacia los extremos opuestos de la cámara de proceso, y vuelve a succionarse por dispositivos de succión en estos dos extremos de la cámara de proceso. La cámara de proceso también puede considerarse como una zona que puede repetirse en la dirección longitudinal del horno para diferentes temperaturas y flujos de aire.

En los hornos de oxidación conocidos del tipo mencionado al principio, tal como se describen por ejemplo en el documento US 4 515 561 A, las cajas de inyección que forman el dispositivo de inyección tienen lados superior e inferior continuos y sólo en los lados frontales estrechos opuestos presentan aberturas de descarga para el aire caliente. Esto significa que a través de los espacios intermedios entre cajas de inyección situadas una sobre otra no se produce un flujo de aire caliente o en cualquier caso no de manera definida y las fibras al pasar por estos espacios intermedios no se tratan de manera oxidativa. Como debido a la distribución del aire las cajas de inyección no deben presentar dimensiones insignificantes, los tramos en los que por falta de flujo de aire no tiene lugar un tratamiento oxidativo de las fibras son muy importantes.

Por el documento EP 426 858 A1 se conoce otro horno de oxidación. En éste se sopla contra las fibras en perpendicular a la dirección de las fibras.

Por los documento US 4 559 1, US 5 263 265, EP 848 9 A2 o JP 29-242 962 pueden deducirse otros ejemplos de hornos de oxidación.

El objetivo de la presente invención es diseñar un horno de oxidación del tipo mencionado al principio de tal manera que un tramo necesario del tratamiento oxidativo de las fibras pueda colocarse en un volumen menor del horno, en particular que el horno pueda construirse más bajo.

Este objetivo se alcanza según la invención porque:

h) están previstas dos pilas de cajas de inyección dispuestas con una distancia una sobre otra, que visto en el sentido de movimiento de las fibras están dispuestas con una distancia una detrás de otra;

o

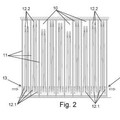

i) las cajas de inyección en una pila presentan en el lado superior y el lado inferior una pluralidad de aberturas de descarga adicionales para aire caliente, que están dispuestas a lo largo de una línea central de las cajas de inyección.

La idea fundamental en ambas alternativas de construcción según la invención, que en principio también pueden implementarse ambas en el mismo horno, es la siguiente:

En la primera alternativa, las dimensiones de las cajas de montaje, vistas en el sentido de movimiento de la fibra, se mantienen más pequeñas, más o menos de forma que el volumen de dos cajas de inyección situadas una detrás de otra corresponde al volumen total de una única caja de inyección con el modo de construcción habitual. Mediante la distancia entre las dos cajas de inyección es posible que en los espacios intermedios entre cajas de inyección 5 situadas una sobre otra se formen flujos de aire caliente, que no se han encontrado así en el estado de la técnica. De este modo, los espacios intermedios entre cajas de inyección situadas una sobre otra pueden participar activamente en el tratamiento oxidativo de las fibras.

Se produce un comportamiento similar en el caso de la segunda alternativa de construcción, en la que el volumen de las cajas de inyección individuales puede ser esencialmente el mismo que en el caso del modo de construcción 1 habitual. Sin embargo, mediante las aberturas de descarga de aire adicionales previstas en el lado superior e inferior se produce a su vez la posibilidad de que el aire caliente fluya a través de los espacios intermedios entre cajas de inyección situadas una sobre otra, de modo que las secciones de las fibras aquí situadas pueden participar en el proceso oxidativo. De este modo, en conjunto, es posible construir el horno de oxidación más pequeño, porque los tramos de trayecto que recorren las fibras se aprovechan mejor que en el caso del estado de la técnica.

Es especialmente ventajoso que, con la misma longitud de horno, el horno puede mantenerse más bajo. A esto se unen una serie de ventajas: como se requieren menos pasos de manera serpenteante de las fibras a través de la cámara de proceso pueden ahorrarse poleas de inversión para los hilos y los dispositivos de compuerta que en la zona de la admisión y descarga de los hilos en la cámara de proceso evitan un escape de aire. Además en el horno completo se obtiene un ahorro de peso, lo que tiene un efecto positivo para los costes de una construcción de acero, 2 sobre la que se monta el horno. Además, debido a la mejor circulación de aire por las fibras en la cámara de proceso aumenta la calidad del producto final.

Es conveniente que la distancia horizontal entre pilas dispuestas una al lado de otra de cajas de inyección sea igual al doble de la distancia vertical entre las cajas de inyección en la pila y como máximo igual a la dimensión de una caja de inyección en la dirección longitudinal del horno. De este modo se obtienen condiciones de flujo definidas en 25 la zona entre las pilas y en las zonas entre cajas de inyección situadas una sobre otra.

En la segunda alternativa constructiva, las cajas de inyección presentan a lo largo de una línea central en el lado superior y el inferior una pluralidad de aberturas de descarga adicionales para aire caliente. También esta medida sirve para el guiado controlado del aire caliente.

El horno de oxidación según la invención es especialmente adecuado para la producción de fibras de carbono.

A continuación mediante los dibujos se explican en más detalle ejemplos de realización de la invención. Los dibujos muestran:

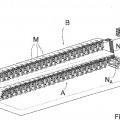

La figura 1, una sección vertical a través de un homo de oxidación para la producción de fibras de carbono según la línea l-l de la figura 2;

La figura 2, una sección horizontal a través del horno de oxidación de la figura 1;

La figura 3, una ampliación de detalle de la figura 1 en la zona de un dispositivo de inyección;

La figura 4, una sección a través de la vista en planta de una caja de inyección, tal como se utiliza en un ejemplo de realización alternativo de un horno de oxidación, según la línea IV - IV de la figura 5, y

La figura 5, una vista en planta de la caja de inyección de la figura 4.

En primer lugar se hará referencia a las figuras 1 a 3, en las que se representa un primer ejemplo de realización de 4 un horno de oxidación, que en general se designa con el número de referencia 1 y que se utiliza para la producción de fibras de carbono. El horno 1 de oxidación comprende una carcasa 2, que a su vez está compuesta por dos paredes 2a, 2b longitudinales verticales, dos paredes 2c, 2d frontales verticales, una pared 2e de techo y una pared 2f de suelo. La carcasa 2 es estanca al gas, a excepción de dos zonas 3, 4 en las paredes 2c y 2d frontales, por las que se introducen y por las que se extraen las fibras 2 que van a tratarse y que están equipadas con dispositivos 45 de compuerta especiales.

Como puede deducirse en particular por la figura 2, el espacio... [Seguir leyendo]

Reivindicaciones:

1Horno de oxidación para el tratamiento oxidativo de fibras con

a) una carcasa (2), que a excepción de zonas de entrada y salida para las fibras es estanca al gas;

b) una cámara (6) de proceso situada en el espacio interior de la carcasa (2);

c) un dispositivo (13) de inyección dispuesto en la zona central de la cámara (6) de proceso, con el que puede inyectarse aire caliente en sentidos opuestos en la cámara (6) de proceso y que comprende una pluralidad de cajas (18; 118) de inyección dispuestas una sobre otra con una distancia vertical, que presentan una abertura de entrada para el aire caliente y en lados opuestos en cada caso aberturas de descarga para el aire caliente;

d) en ambas zonas de extremo opuestas de la cámara (6) de proceso en cada caso un dispositivo (14, 15) de succión, que succiona aire caliente desde la cámara (6) de proceso;

e) al menos un ventilador (31a, 31b), que hace circular el aire caliente a través del dispositivo (13) de inyección, la cámara (6) de proceso y los dos dispositivos (14, 15) de succión;

f) al menos un dispositivo (32a, 32b) de calentamiento situado en el trayecto de flujo del aire caliente que se ha hecho circular;

g) rodillos (24, 25) de guiado, que guían las fibras de manera serpenteante a través de los espacios intermedios entre cajas (18; 118) de inyección situadas una sobre otra,

caracterizado porque

h) están previstas dos pilas de cajas (18) de inyección dispuestas con una distancia una sobre otra, que visto en el sentido de movimiento de las fibras (2) están dispuestas con una distancia una detrás de otra;

o

i) las cajas (118) de inyección en una pila presentan en el lado superior y el lado inferior una pluralidad de aberturas (13) de descarga adicionales para aire caliente, que están dispuestas a lo largo de una línea central de las cajas (118) de inyección.

2.- Horno de oxidación según la reivindicación 1, caracterizado porque la distancia horizontal entrepilas dispuestas una al lado de otra de cajas (18) de inyección es igual al doble de la distancia vertical entre las cajas (18) de inyección en la pila y como máximo igual a la dimensión de una caja (18) de inyección en la dirección longitudinal del horno (1) de oxidación.

3.- Horno de oxidación según una de las reivindicaciones anteriores, caracterizado porque está diseñado como horno de oxidación para la producción de fibras de carbono.

Patentes similares o relacionadas:

Proceso continuo de carbonización y sistema para producir fibras de carbono, del 17 de Junio de 2020, de Cytec Industries Inc: Un método de carbonización continuo que comprende pasar una fibra precursora continua de poliacrilonitrilo (PAN) oxidada a través de un sistema […]

Método de tratamiento de gases de escape y dispositivo de tratamiento de gases de escape, del 7 de Agosto de 2019, de Taiyo Nippon Sanso Corporation: Un método de tratamiento de gases de escape que comprende: un primer paso de combustión para tratar un primer gas (A) de escape descargado desde […]

HORNO PARA EL TRATAMIENTO TÉRMICO DE FILAMENTOS, del 18 de Octubre de 2017, de TORRES MARTINEZ,MANUEL: Horno para el tratamiento térmico de filamentos, que comprende un cuerpo de horno más alto que ancho con un primer y un segundo extremo , unos medios de […]

HORNO PARA EL TRATAMIENTO TÉRMICO DE FILAMENTOS, del 21 de Septiembre de 2017, de TORRES MARTINEZ,MANUEL: Horno para el tratamiento térmico de filamentos, que comprende un cuerpo de horno más alto que ancho con un primer y un segundo extremo , unos medios de […]

HORNO PARA FABRICACIÓN DE FIBRA DE CARBONO EN CONTINUO E INSTALACIÓN PARA FABRICAR FIBRA DE CARBONO CON DICHO HORNO, del 28 de Enero de 2016, de TORRES MARTINEZ,MANUEL: Horno para fabricación de fibra de carbono en continuo e instalación para fabricar fibra de carbono con dicho horno, comprendiendo la instalación una etapa de estabilización/oxidación, […]

Procedimiento de fabricación de fibras de carbono y planta para la operación de dicho procedimiento, del 3 de Diciembre de 2015, de M.A.E. S.p.A: Procedimiento de fabricación de fibras de carbono, del tipo que comprende una primera etapa de hilatura de una fibra precursora de PAN y una […]

Procedimiento de fabricación de fibras de carbono y planta para la operación de dicho procedimiento, del 3 de Diciembre de 2015, de M.A.E. S.p.A: Procedimiento de fabricación de fibras de carbono, del tipo que comprende una primera etapa de hilatura de una fibra precursora de PAN y una […]

Horno para fabricación de fibra de carbono en continuo e instalación para fabricar fibra de carbono con dicho horno, del 3 de Febrero de 2015, de TORRES MARTINEZ,MANUEL: Horno para fabricación de fibra de carbono en continuo e instalación para fabricar fibra de carbono con dicho horno, comprendiendo la instalación […]

Horno para fabricación de fibra de carbono en continuo e instalación para fabricar fibra de carbono con dicho horno, del 3 de Febrero de 2015, de TORRES MARTINEZ,MANUEL: Horno para fabricación de fibra de carbono en continuo e instalación para fabricar fibra de carbono con dicho horno, comprendiendo la instalación […]

Método para producir haces de fibras de carbono, del 28 de Enero de 2015, de MITSUBISHI RAYON CO., LTD.: Un método para producir haces de fibras de carbono que comprende: una etapa de retardo de llama para convertir una pluralidad de haces de fibras precursoras en haces […]