Procedimiento para preparar hidromagnesita.

Procedimiento para preparar hidromagnesita, en un entorno acuoso,

comprendiendo el procedimiento las etapas de:

a) proporcionar al menos una fuente de óxido de magnesio, en el que la al menos una fuente de 5 óxido de magnesio se selecciona del grupo que consiste en óxido de magnesio, magnesita, carbonato de magnesio, hidróxido de magnesio, brucita y mezclas de los mismos;

b) proporcionar CO2 gaseoso y/o aniones que comprenden carbonato;

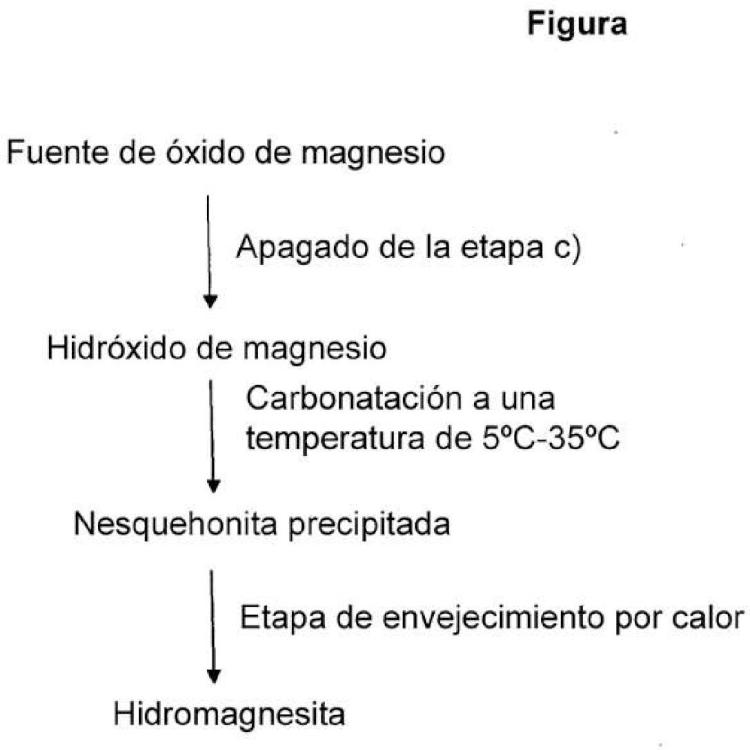

c) apagar dicha fuente de óxido de magnesio de la etapa a) para convertir el óxido de magnesio al menos parcialmente en hidróxido de magnesio;

d) poner en contacto el hidróxido de magnesio obtenido de la etapa c) con dicho CO2 gaseoso y/o aniones que comprenden carbonato de la etapa b) para convertir el hidróxido de magnesio al menos parcialmente en nesquehonita precipitada; y

e) tratar la nesquehonita precipitada obtenida de la etapa d) en una etapa de envejecimiento por calor, en el que la nesquehonita precipitada obtenida en la etapa d) se muele antes de la etapa de envejecimiento por calor de la etapa e).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09174954.

Solicitante: Omya International AG.

Inventor/es: RAINER, CHRISTIAN, POHL,MICHAEL, ESSER,MARKUS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01F5/24 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01F COMPUESTOS DE BERILIO, MAGNESIO, ALUMINIO, CALCIO, ESTRONCIO, BARIO, RADIO, TORIO O COMPUESTOS DE LOS METALES DE LAS TIERRAS RARAS (hidruros metálicos C01B 6/00; sales de oxácidos de halógenos C01B 11/00; peróxidos, sales de los perácidos C01B 15/00; sulfuros o polisulfuros de magnesio, calcio, estroncio o bario C01B 17/42; tiosulfatos, ditionitos, politionatos C01B 17/64; compuestos que contienen selenio o teluro C01B 19/00; compuestos binarios del nitrógeno con metales C01B 21/06; azidas C01B 21/08; amidas metálicas C01B 21/092; nitritos C01B 21/50; fosfuros C01B 25/08; sales de los oxácidos del fósforo C01B 25/16; carburos C01B 32/90; compuestos que contienen silicio C01B 33/00; compuestos que contienen boro C01B 35/00; compuestos que tienen propiedades de tamices moleculares pero que no tienen propiedades de cambiadores de base C01B 37/00; compuestos que tienen propiedades de tamices moleculares y de cambiadores de base, p. ej. zeolitas cristalinas, C01B 39/00; cianuros C01C 3/08; sales del ácido ciánico C01C 3/14; sales de cianamida C01C 3/16; tiocianatos C01C 3/20; procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; obtención a partir de mezclas, p. ej. a partir de minerales, de compuestos metálicos que son los compuestos intermedios de un proceso metalúrgico para la obtención de un metal libre C22B; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01F 5/00 Compuestos de magnesio. › Carbonatos de magnesio.

- C09C1/02 C […] › C09 COLORANTES; PINTURAS; PULIMENTOS; RESINAS NATURALES; ADHESIVOS; COMPOSICIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE LOS MATERIALES NO PREVISTAS EN OTRO LUGAR. › C09C TRATAMIENTO DE MATERIALES INORGANICOS, QUE NO SEAN CARGAS FIBROSAS, PARA MEJORAR SUS PROPIEDADES DE PIGMENTACION O DE CARGA (preparación de compuestos inorgánicos o elementos no metálicos C01; tratamiento de materias especialmente previsto para reforzar sus propiedades de carga, en los morteros, hormigón, piedra artificial o análogo C04B 14/00, C04B 18/00, C04B 20/00 ); PREPARACION DE NEGRO DE CARBON. › C09C 1/00 Tratamiento de materiales inorgánicos específicos distintos a las cargas fibrosas (materiales luminiscentes o tenebrescentes C09K ); Preparación de negro de carbón. › Compuestos de metales alcalinotérreos o de magnesio.

- D21H17/67 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21H COMPOSICIONES DE PASTA; SU PREPARACION NO CUBIERTA POR LAS SUBCLASES D21C, D21D; IMPREGNACION O REVESTIMIENTO DEL PAPEL; TRATAMIENTO DEL PAPEL TERMINADO NO CUBIERTO POR LA CLASE B31 O LA SUBCLASE D21G; PAPEL NO PREVISTO EN OTRO LUGAR. › D21H 17/00 Materiales no fibrosos añadidos a la parte caracterizados por su constitución; Materiales de impregnación del papel caracterizados por su constitución. › Compuestos insolubles en el agua, p. ej. cargas o pigmentos.

- D21H17/70 D21H 17/00 […] › que forman nuevos compuestos in situ , p. ej. en el interior de la pasta o del papel, por reacción química con otras sustancias que se añaden separadamente.

- D21H19/38 D21H […] › D21H 19/00 Papel cuché (cartón cuché D21J 1/08 ); Materiales de revestimiento (hojas de registro caracterizadas por el revestimiento usado para mejorar la receptividad de tinta, colorante o pigmento B41M 5/50). › caracterizados por los pigmentos.

PDF original: ES-2547655_T3.pdf

Fragmento de la descripción:

Procedimiento para preparar hidromagnesita

La presente invención se refiere a un procedimiento para preparar hidromagnesita en un entorno acuoso.

La hidromagnesita o el carbonato básico de magnesio, que es el nombre industrial convencional para la hidromagnesita, es un mineral que se produce de manera natural que se encuentra en minerales ricos en magnesio tales como serpentina y rocas ígneas alteradas ricas en magnesio, pero también como producto alterado de la brucita en mármoles periclásticos. La hidromagnesita se describe que tiene la siguiente fórmula:

Mg5(C03)4(0H)2-4H20

Debe apreciarse que la hidromagnesita es una forma mineral muy específica de carbonato de magnesio y se produce de manera natural en forma de pequeños cristales similares a agujas o costras de cristales aciculares o con forma de hoja. Además de eso, debe apreciarse que la hidromagnesita es una forma única y diferenciada de carbonato de magnesio y es química, física y estructuralmente diferente de otras formas de carbonato de magnesio. La hidromagnesita puede distinguirse fácilmente de otros carbonatos de magnesio mediante análisis de difracción de rayos X, análisis termogravimétrico o análisis elemental. A menos que se describa específicamente como hidromagnesita, todas las demás formas de carbonatos de magnesio (es decir, artinita (Mg2(C03)(0H)2'3H20), dipingita (Mg5(CC>3)4(0H)2'5H20), giorgiosita (Mg5(CC>3)4(0H)2'5H20), pokrovskita (Mg2(CC>3)(OH)2'0,5H2O), magnesita (MgC03), barringtonita (MgC03-3H20), lansfordita (MgCC>3-5H20) y nesquehonita (MgC03-3H20)), no son hidromagnesita en el significado de la presente invención y no corresponden químicamente a la fórmula descrita anteriormente.

Además de la hidromagnesita natural, pueden prepararse hidromagnesitas sintéticas (o carbonatos de magnesio precipitados). Por ejemplo, los documentos US 1.361.324, US 935.418, GB 548.197 y GB 544.907, generalmente describen la formación de disoluciones acuosas de bicarbonato de magnesio (normalmente descrito como "Mg(HCC>3)2") que luego se transforma mediante la acción de una base, por ejemplo, hidróxido de magnesio, para formar hidromagnesita. Otros procedimientos descritos en la técnica sugieren preparar composiciones que contienen tanto hidromagnesita como hidróxido de magnesio, en los que el hidróxido de magnesio se mezcla con agua para formar una suspensión que se pone en contacto además con dióxido de carbono y una disolución acuosa básica para formar la mezcla correspondiente; véase por ejemplo el documento US 5.979.461

Adicionalmente, se describen en la técnica procedimientos generales para preparar carbonato de magnesio. Por ejemplo, el documento EP 0 526 121 describe un material compuesto de carbonato de calcio y magnesio que consiste en carbonato de calcio e hidróxido de carbonato de magnesio y un método para preparar el mismo. Además, el documento GB 594.262 se refiere a un método y aparato para tratar minerales que contienen magnesia, tales como materiales de carbonato de calcio y magnesio para obtener los respectivos carbonatos en formas discretas y separadas, mediante carbonatación controlada de tal manera que los carbonatos de magnesio y calcio puedan separarse mediante medios mecánicos y con la obtención de utilidades especiales en los productos separados. El documento US 2007194276 describe un método de blanqueo reductor de una suspensión espesa mineral que comprende añadir a la suspensión espesa mineral de una cantidad eficaz de ácido formamidin-sulfínico (FAS) y una cantidad eficaz de borohidruro para blanquear de manera reductora la suspensión espesa mineral.

El documento GB595284 da a conocer un procedimiento para preparar carbonato básico de magnesio. Se apaga óxido de magnesio que puede producirse calcinando dolomía, magnesita, brucita, etc. mediante lo cual se obtiene una suspensión espesa que contiene óxido de magnesio e hidróxido de magnesio. Dicha suspensión espesa se somete a un procedimiento de carbonatación tratando la suspensión espesa con una corriente que comprende dióxido de carbono a una temperatura en el intervalo de 10 a 30°C. Las partículas de nesquehonita (MgC03*3H20) de gran tamaño obtenidas pueden calentarse hasta una temperatura elevada para convertirlo en carbonato básico de magnesio.

En la práctica, la hidromagnesita se usa en grandes cantidades en las industrias del papel, el caucho y los plásticos para diversos fines tales como estucados, cargas, extendedores y pigmentos para la fabricación de papel, así como retardantes de llama en hilos y cables eléctricos, pero también para conferir resistencia a los productos químicos en fibras. Por ejemplo, los documentos EP 0 543 262, EP 0393 813, JP 21 50 436, JP 22 55 843, JP 51 70 984, JP 50 98 085 y KR 2003/0040953 describen composiciones retardantes de llama que comprenden hidromagnesita en mezcla con otros compuestos de magnesio tales como huntita, dolomía y/o hidróxido de magnesio. En este contexto, la hidromagnesita en combinación con diversos compuestos de magnesio se añade habitualmente a una composición de resina para proporcionar resistencia a la llama y alta resistencia mecánica de modo que tales composiciones pueden usarse como material de cubierta o aislamiento para hilos o cables eléctricos, materiales cortafuegos, materiales de pared para diversas áreas tales como el sector de la automoción, para la producción de carcasas para aparatos eléctricos o en el sector de la construcción.

En el documento WO 2009/008600, se describe otra aplicación para la hidromagnesita que se refiere a una fibra de elastano que contiene hidromagnesita y que presenta resistencia al cloro sin afectar a las propiedades intrínsecas del polímero de poliuretano. Además, el documento WO 97/09473 describe partículas que contienen elastano de una mezcla mineral de huntita e hidromagnesita, en las que el elastano se describe como que presenta una disminución de la pegajosidad y un aumento de la resistencia a la degradación inducida por cloro.

Adicionalmente, la hidromagnesita, en combinación con otros compuestos de magnesio, se usa en las industrias del papel no sólo para conferir imprimibilidad, un alto brillo con alta opacidad, sino también lisura y lustre adecuados para productos de papel tales como revistas. A este respecto, el documento JP 2003/293291 describe papel estucado, producido disponiendo una capa de adhesivo y una de estucado que consiste principalmente en al menos una de huntita e hidromagnesita sobre papel base, en el que el papel estucado resultante tiene alto brillo, un alto efecto enmascarador de superficie y excelente idoneidad para impresión.

La hidromagnesita y otros compuestos de magnesio, por ejemplo carbonato de magnesio e hidróxido de magnesio, también pueden incorporarse como carga en papeles de envolver de artículos de fumador tales como cigarrillos o puros, con el fin de controlar muchas propiedades físicas o características tales como la liberación de alquitrán por inhalación, la velocidad de combustión, el recuento de inhalaciones, etc. Un aspecto particularmente importante de un artículo de fumador que puede controlarse mediante tal papel de envolver es el humo lateral, que es el humo que sale por el extremo encendido de un artículo de fumador entre inhalaciones. Sin embargo, como tal humo puede ser objetable para otras personas en las cercanías del fumador, se han realizado varios intentos para reducir tal humo lateral mediante el uso de diversos compuestos de magnesio. Por ejemplo, el documento US 5.092.306 se refiere a un envoltorio de artículo de fumador y, en particular, papel de cigarrillos, que usa magnesita como composición de carga. Otros han usado mezclas físicas de hidróxido de magnesio e hidromagnesita, por ejemplo los documentos US 5.927.288 y US 5.979.461, mientras otros han realizado intentos para desarrollar composiciones en las que la cantidad de hidróxido de magnesio se reduce reemplazando este hidróxido por otros compuestos de magnesio. Por ejemplo, el documento US 5.253.660 da a conocer un envoltorio de cigarrillos o puros en la que la carga del papel consiste en dos minerales intermezclados homogéneamente, concretamente huntita e hidromagnesita, solos o mezclados con carbonato de calcio o hidróxido de magnesio, o carbonato de calcio e hidróxido de magnesio y carbono.

Sin embargo, con respecto a las posibles aplicaciones mencionadas anteriormente de la hidromagnesita, debe observarse que existen restricciones significativas con respecto a la idoneidad de las correspondientes partículas de carga o su campo de aplicación. La hidromagnesita obtenida a partir de fuentes naturales o preparada mediante procedimientos descritos en la técnica anterior para su uso como carga o estucados en aplicaciones de papel, en artículos... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para preparar hidromagnesita, en un entorno acuoso, comprendiendo el procedimiento las etapas de:

a) proporcionar al menos una fuente de óxido de magnesio, en el que la al menos una fuente de óxido de magnesio se selecciona del grupo que consiste en óxido de magnesio, magnesita, carbonato de magnesio, hidróxido de magnesio, brucita y mezclas de los mismos;

b) proporcionar CO2 gaseoso y/o aniones que comprenden carbonato;

c) apagar dicha fuente de óxido de magnesio de la etapa a) para convertir el óxido de magnesio al menos parcialmente en hidróxido de magnesio;

d) poner en contacto el hidróxido de magnesio obtenido de la etapa c) con dicho CO2 gaseoso y/o aniones que comprenden carbonato de la etapa b) para convertir el hidróxido de magnesio al menos parcialmente en nesquehonita precipitada; y

e) tratar la nesquehonita precipitada obtenida de la etapa d) en una etapa de envejecimiento por calor, en el que la nesquehonita precipitada obtenida en la etapa d) se muele antes de la etapa de envejecimiento por calor de la etapa

e).

2. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el que el C02 gaseoso proviene de un suministro de CO2 externo o de la recirculación de CO2 o de ambos.

3. Procedimiento según la reivindicación 1, en el que los aniones que comprenden carbonato se seleccionan del grupo que consiste en carbonato de sodio, carbonato de potasio, hldrogenocarbonato de sodio, hidrogenocarbonato de potasio o mezclas de los mismos.

4. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el que la temperatura inicial de la etapa d) se ajusta a una temperatura de entre 5°C y 35°C y lo más preferiblemente a una temperatura de entre 10°C y

30°C.

5. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el que la etapa e) de envejecimiento por calor se lleva a cabo a una temperatura de al menos 90°C, preferiblemente en el Intervalo de entre 90°C y 150°C, más preferiblemente a una temperatura de entre 110°C y 140°C, incluso más preferiblemente a una temperatura de entre 120°C y 135°C y lo más preferiblemente a una temperatura de aproximadamente 130°C.

6. Procedimiento según la reivindicación 5, en el que la etapa de envejecimiento por calor se lleva a cabo durante un periodo de tiempo de 20 min a 60 min, preferiblemente durante un periodo de tiempo de 20 min a 40 mln y lo más preferiblemente durante un periodo de tiempo de 25 min a 35 min.

7. Procedimiento según la reivindicación 1, en el que la nesquehonita obtenida después de la molienda comprende partículas de las cuales al menos el 50% en peso tienen un tamaño de partícula promedio menor de 25 pm, más preferiblemente menor de 20 pm, incluso más preferiblemente menor de 15 pm y lo más preferiblemente menor de 10 pm.

8. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el que la hidromagnesita obtenida mediante el procedimiento tiene un área superficial específica BET de 10 m2/g a 150 m2/g, más preferiblemente de 10 m2/g a 100 m2/g y lo más preferiblemente de 20 m2/g a 70 m2/g.

9. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el que la hidromagnesita obtenida mediante el procedimiento tiene un grado de blancura R457 de al menos el 80%, más preferiblemente de al menos el 85%, incluso más preferiblemente de entre el 85 y el 99% y lo más preferiblemente de entre el 89 y el 99%.

10. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el que la hidromagnesita obtenida mediante el procedimiento comprende partículas que tienen un tamaño de partícula promedio dso menor de 20 pm, preferiblemente menor de 15 pm, más preferiblemente menor de 10 pm y lo más preferiblemente menor de 5 pm.

11. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el que la hidromagnesita obtenida mediante el procedimiento se trata además con uno o más ácidos grasos, preferiblemente ácidos grasos seleccionados del grupo que consiste en uno o más ácidos grasos seleccionados de ácido esteárico, ácido palmítico, ácido behénico, ácido montánico, ácido cáprico, ácido láurico, ácido mirístico, ácido isoesteárico y ácido cerótico.

Patentes similares o relacionadas:

Procedimiento para la producción de un implante que comprende polvo de material compuesto que contiene carbonato de calcio con partículas microestructuradas con carbonato de calcio inhibidor, del 22 de Julio de 2020, de KARL LEIBINGER MEDIZINTECHNIK GMBH & CO. KG: Procedimiento para la producción de un implante por medio de un polvo de material compuesto con partículas microestructuradas con carbonato de calcio […]

Polvo compuesto que contiene sal de calcio con partículas microestructuradas, del 22 de Julio de 2020, de SCHAEFER KALK GMBH & CO. KG: Polvo compuesto con partículas microestructuradas, que puede obtenerse a través de un método en el que se combinan partículas grandes con partículas pequeñas, […]

Material de filosilicato en partículas, del 27 de Mayo de 2020, de IMERTECH SAS: Un mineral molido de filosilicato que comprende talco en partículas que tienen un d50 en el intervalo de 0.5 a 10 μm y un factor de forma de 10 a 100, en el que el factor […]

Material para la desacidificación y/o el endurecimiento de líquidos, procedimiento para su preparación así como usos, del 29 de Abril de 2020, de RHEINKALK GMBH: Material para la desacidificación, la filtración y/o el endurecimiento de líquidos, que contiene al menos el 97 % en peso de carbonato de metal alcalinotérreo, en donde el contenido […]

Pigmentos autodispersantes, del 1 de Abril de 2020, de The Chemours Company FC, LLC: Un pigmento autodispersante que tiene un punto isoeléctrico de al menos aproximadamente 8, preferentemente de aproximadamente 8 a aproximadamente 10, que comprende […]

Proceso para fabricar productos que contienen pigmentos blancos, del 1 de Abril de 2020, de Omya International AG: Un proceso para la fabricación de productos que contienen pigmentos blancos, que se caracteriza por que dicho proceso comprende las siguientes etapas: […]

Captación reducida de humedad en productos de carga mineral que contienen poliol, del 8 de Enero de 2020, de Omya International AG: Un procedimiento para la preparación de un producto de carga mineral, comprendiendo el procedimiento las etapas de: (a) proporcionar un material que contiene carbonato […]

Una composición de pigmento en partículas, su método de fabricación y su uso, del 18 de Diciembre de 2019, de FP-PIGMENTS OY: Una composición de pigmento en partículas que comprende partículas de carbonato de calcio y partículas de pigmento, y opcionalmente otros componentes, tales como dispersantes, […]